O que é PCBA

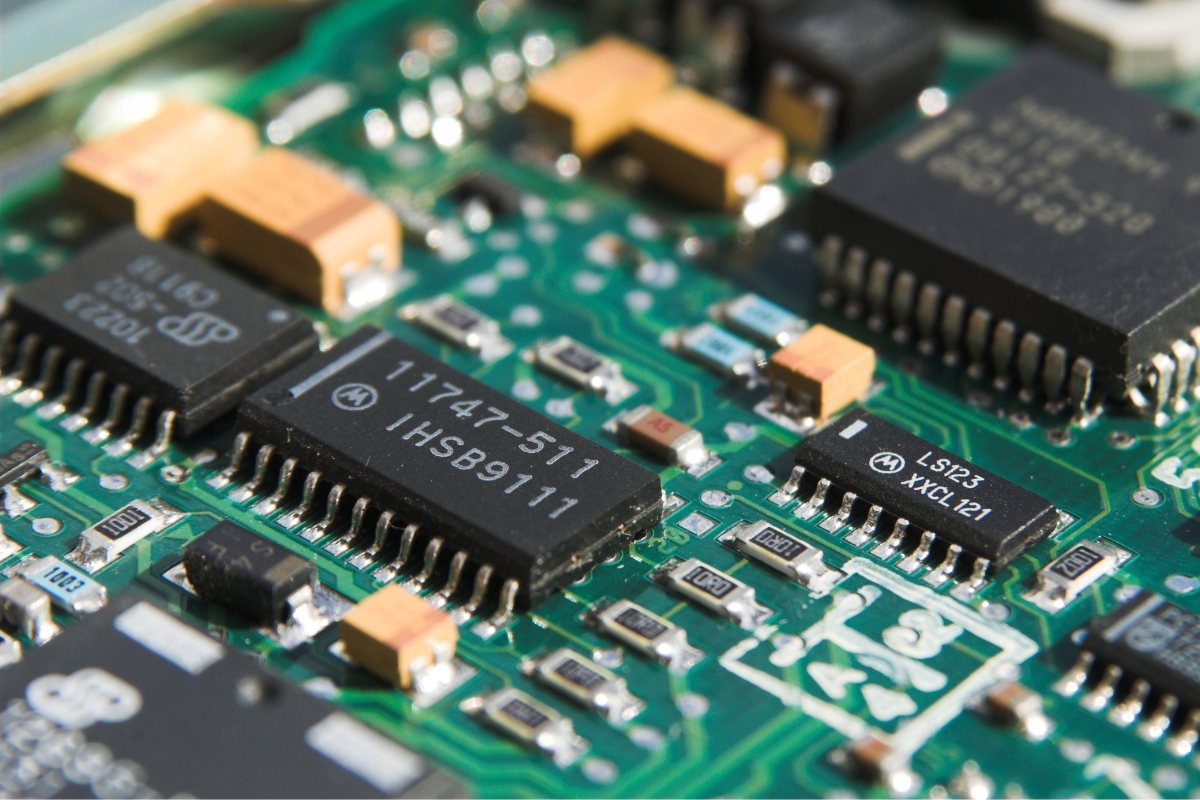

Montagem de placa de circuito impresso (PCBA) é o processo de montar componentes eletrônicos em uma placa de circuito impresso (PCB) para criar uma placa de circuito totalmente funcional. Uma PCB por si só está incompleta, pois não possui os componentes eletrônicos montados nela. O processo de PCBA envolve montar componentes passivos e ativos, como resistores, capacitores, transformadores, diodos, CI e transmissores, na PCB.

Existem dois tipos de componentes eletrônicos usados em PCBA: dispositivos de montagem superficial (SMD) e componentes de orifício passante. Os componentes SMD são montados diretamente na superfície do PCB usando tecnologia de montagem superficial, enquanto os componentes de orifício passante têm terminais que são inseridos em furos perfurados na superfície do PCB.

A montagem do PCB pode ser feita usando várias técnicas de soldagem. A soldagem por onda é comumente usada para componentes de orifício passante, enquanto a soldagem por refluxo é frequentemente usada para componentes SMD. A tecnologia de soldagem mista também pode ser empregada, e em alguns casos, a soldagem manual pode ser utilizada por profissionais qualificados.

Uma vez que os componentes eletrônicos são soldados ou montados no PCB, ele se torna o PCBA ou Montagem de Placa de Circuito Impresso. O PCBA é a placa de circuito totalmente montada, pronta para uso em diferentes dispositivos e aplicações. Sem o PCBA, o próprio PCB não está pronto para qualquer aplicação.

O PCBA é um processo crítico na fabricação de dispositivos eletrônicos. Ele dá vida a um PCB ao adicionar os componentes necessários para torná-lo funcional. O PCBA é utilizado em várias indústrias e aplicações, incluindo eletrônicos de consumo, automotivos, aeroespaciais, dispositivos médicos, telecomunicações e equipamentos industriais. De smartphones e computadores a sistemas de controle automotivos e dispositivos médicos, o PCBA desempenha um papel crucial na produção de dispositivos eletrônicos em que confiamos no nosso dia a dia.

O Processo Completo de Fabricação de PCBA

O processo completo de fabricação de PCBA envolve várias etapas para transformar um PCB em um PCBA totalmente montado e funcional. Aqui está uma visão geral do processo:

Stencil de Pasta de Solda

A primeira etapa do processo de fabricação de PCBA é aplicar pasta de solda ao PCB. A pasta de solda, que é uma mistura de pequenas bolas de metal (principalmente estanho), é aplicada em partes específicas da placa onde os componentes serão colocados. A pasta de solda é misturada com um fluxo, que ajuda a derreter e unir a solda à superfície da placa.

Posicionamento de Componentes

Após aplicar a pasta de solda, componentes eletrônicos e dispositivos de montagem superficial (SMDs) são colocados na PCB. Esta etapa pode ser feita usando métodos tradicionais manuais ou máquinas automatizadas de colocação. No método tradicional, os fabricantes usam pinças para colocar os componentes, enquanto as máquinas são usadas no método automatizado.

Reflow de Solda

Depois que os componentes são colocados na PCB, a pasta de solda é solidificada através de um processo chamado soldagem por refluxo. As PCBs são enviadas por uma esteira transportadora, passando por um forno de refluxo. O forno aquece as placas em diferentes temperaturas, derretendo a pasta de solda e criando uma ligação forte entre os componentes e a PCB. As placas então passam por uma série de refrigeradores para solidificar a pasta de solda.

Montagem de orifício passante

Em alguns casos, componentes de orifício passante podem precisar ser inseridos na PCB após a soldagem dos componentes de montagem superficial. Esta etapa envolve inserir manualmente os componentes nos orifícios pré-perfurados na PCB e soldá-los no lugar.

Inspeção e Controle de Qualidade

Após o processo de montagem por refluxo ou de orifício passante (opcional), as PCBA passam por inspeção e controle de qualidade para garantir que atendam aos padrões exigidos. Diversos métodos são utilizados para inspeção, incluindo verificações manuais, inspeção óptica automática (AOI) e inspeção por raios X. Esses métodos ajudam a identificar desalinhamentos, erros ou problemas de conexão. Se forem encontrados problemas, as placas podem ser devolvidas para retrabalho ou descartadas. Se a inspeção for bem-sucedida, o próximo passo é testar a funcionalidade da placa.

Testes e Calibração

As PCBA são testadas para garantir que funcionem corretamente de acordo com os requisitos. Os testadores verificam se a placa funciona como pretendido e podem realizar calibração, se necessário, para garantir a precisão de suas funcionalidades.

Inspeção Final e Embalagem

Após todos os componentes necessários serem montados e testados, as PCBA passam por uma inspeção final para garantir que atendam aos padrões de qualidade desejados. Uma vez aprovadas na inspeção, as PCBA são embaladas e preparadas para envio ou montagem adicional, como montagem em caixa.

O processo completo de fabricação de PCBA garante que os componentes sejam devidamente montados e soldados na PCB, resultando em uma montagem de circuito impresso funcional e confiável.

Tecnologias de Montagem de PCB

As tecnologias de montagem mais comuns usadas na fabricação de PCBA incluem tecnologia de montagem superficial (SMT) e tecnologia de orifício passante (THT). Essas tecnologias são usadas para montar componentes eletrônicos na PCB e criar um circuito funcional.

Tecnologia de Montagem de Superfície (SMT)

SMT é a tecnologia de montagem mais amplamente utilizada na indústria de PCBA. Ela envolve montar componentes eletrônicos diretamente na superfície da PCB. Os componentes usados em SMT são menores e mais leves em comparação com componentes de orifício passante, tornando possível criar PCBs menores e mais compactas. Os componentes SMT são normalmente soldados na PCB usando pasta de solda, que é aplicada às pads da PCB antes de colocar os componentes. A PCB é então aquecida para derreter a pasta de solda e criar uma conexão elétrica forte entre os componentes e a PCB.

Tecnologia de Orifício Passante (THT)

THT é uma tecnologia de montagem mais antiga que envolve montar componentes eletrônicos através de orifícios perfurados na PCB. Os componentes de orifício passante possuem terminais que são inseridos nos orifícios e soldados do lado oposto da PCB. Essa tecnologia oferece uma conexão mecânica mais forte entre os componentes e a PCB, sendo adequada para aplicações que requerem alta durabilidade e confiabilidade. Os componentes THT são geralmente maiores e mais volumosos em comparação com componentes SMT, o que pode limitar o tamanho e a compactação da PCB.

Tecnologia Mista

Em alguns casos, uma combinação de SMT e THT é usada, conhecida como montagem de tecnologia mista. Isso permite o uso de ambos os componentes SMT e THT na mesma PCB, aproveitando as vantagens de cada tecnologia. Por exemplo, componentes SMT podem ser usados para componentes menores e mais densamente compactados, enquanto componentes THT podem ser usados para componentes maiores e mais robustos.

Outras Tecnologias de Montagem

Existem também outras tecnologias de montagem usadas em PCBA, como Ball Grid Array (BGA), Chip-on-Board (COB) e Flip Chip. BGA é um tipo de SMT onde os componentes eletrônicos possuem bolas de solda na parte inferior em vez de pinos. COB envolve montar diretamente chips semicondutores nus na PCB sem usar um pacote separado. A tecnologia de Flip Chip consiste em montar o chip semicondutor de face para baixo na PCB. Cada uma dessas tecnologias tem suas próprias vantagens e aplicações.

Você deve considerar os requisitos específicos do seu projeto ao selecionar a tecnologia de montagem adequada. Fatores como tamanho do componente, restrições de espaço, durabilidade e desempenho elétrico devem ser levados em conta. Consultar um montador de PCB experiente pode ajudar a determinar a melhor tecnologia de montagem para suas necessidades.

Arquivos Necessários para a Fabricação de PCBA

Para garantir um processo de fabricação de PCBA bem-sucedido, há vários arquivos que você precisa fornecer ao fabricante. Esses arquivos incluem a Lista de Materiais (BOM), arquivos Gerber e o relatório de Teste de Primeiro Artigo (FAT).

Lista de Materiais (BOM)

A BOM é uma planilha Excel que lista todos os componentes necessários para o PCBA. É essencial escolher um fabricante confiável que inspecione minuciosamente a BOM para garantir que os componentes corretos sejam utilizados durante a montagem.

Arquivos Gerber

Os arquivos Gerber, por outro lado, contêm as informações necessárias para fabricar a PCB e as telas SMT necessárias para a montagem. Esses arquivos fornecem ao fabricante uma representação detalhada do layout da PCB, incluindo as trilhas de cobre, pads e outras características.

Relatório de Teste de Primeiro Artigo (FAT)

Além da BOM e dos arquivos Gerber, o relatório FAT também é crucial para o processo de fabricação do PCBA. O FAT é um teste que ajuda a identificar possíveis falhas ou problemas antes da produção em massa. Durante o teste, um técnico usa uma sonda para medir parâmetros como resistência e tensões em cada dispositivo do PCBA. Os resultados do teste são então analisados, e um relatório de teste é criado para o cliente revisar. Uma vez que o cliente aprova a fabricação em lote com base no relatório de teste, a produção dos PCBAs começa.

Selecione os Componentes Eletrônicos para seu PCBA

Ao selecionar componentes eletrônicos para seu PCBA, há vários parâmetros importantes a considerar para otimização. Aqui está um guia aprimorado para ajudá-lo a tomar decisões informadas:

Vias ou SMDs

Escolha entre vias ou Dispositivos de Montagem de Superfície (SMDs) com base no processo de montagem e na complexidade das etapas de montagem. Essa decisão pode impactar o processo de finalização e a eficiência geral.

Disponibilidade de Componentes

Verifique a disponibilidade dos componentes antes de fazer sua seleção. Escolher componentes que estão facilmente disponíveis pode agilizar o processo de fabricação e evitar atrasos.

Resistência à Umidade

Evite selecionar componentes suscetíveis a danos por umidade. Soldagem inadequada de componentes sensíveis à umidade pode levar a falhas no circuito ou explosões de componentes.

Tolerância à Temperatura

Opte por componentes que possam suportar altas temperaturas, idealmente até 80 graus Celsius. Escolher componentes sensíveis à temperatura pode resultar em falhas na conexão do circuito ou danos.

Sensibilidade a Raios-X

Considere a sensibilidade dos componentes à radiação de raios-X. Alguns fabricantes de PCBA usam testes de raios-X para controle de qualidade. Componentes sensíveis à radiação de raios-X podem ser danificados durante o processo de teste.

Analise o Custo do PCBA

Colaborar com seu fabricante de PCBA e equipe de design para identificar oportunidades de economia de custos e otimizar seu orçamento, garantindo a qualidade e funcionalidade do produto final é fundamental para todo projeto de PCBA.

Analisar o custo do PCBA envolve considerar vários fatores que contribuem para o custo total. Esses fatores incluem custos de mão de obra, encargos de ferramentas e configuração, tempo de produção, quantidade, tecnologia e embalagem. Vamos analisar cada um desses fatores com mais detalhes:

Custos de Mão de Obra

O custo de mão de obra desempenha um papel importante na determinação do custo total do PCBA. Isso inclui tanto a mão de obra humana quanto a mão de obra automatizada na fábrica. Os custos de mão de obra podem variar dependendo do país onde a fabricação ocorre. Alguns países podem oferecer mão de obra mais barata, mas é importante considerar as expectativas de qualidade associadas a esses custos.

Custos de Ferramentas e Configuração

Formas e construções personalizadas podem exigir ferramentas adicionais e configuração, o que pode aumentar o custo total do PCBA. Em contraste, designs padrão de PCB podem ajudar a evitar esses custos de configuração, resultando em economia.

Tempo de Resposta

O tempo necessário para concluir o processo de PCBA pode impactar o custo. Fatores como época do ano, país de fabricação, expectativas do cliente e outros podem influenciar o tempo de produção. Envios rápidos ou trabalho extra podem gerar custos adicionais.

Quantidade

A quantidade de unidades de PCBA necessárias pode afetar o custo. Volumes maiores geralmente levam a economias de escala, resultando em custos unitários mais baixos. Os clientes geralmente precisam decidir e equilibrar entre quantidade e custo-benefício.

Tecnologia

A tecnologia usada no PCBA, como Tecnologia de Montagem de Superfície (SMT) ou Tecnologia de Furação Passante, pode impactar o custo. SMT, por exemplo, é um processo altamente automatizado que pode economizar custos em comparação com outras tecnologias.

Embalagem

Requisitos de embalagem também devem ser considerados ao analisar o custo do PCBA. Diferentes opções de embalagem podem ter custos variados, e é importante escolher uma embalagem que atenda às suas necessidades específicas, considerando os custos associados.

Métodos de Inspeção de PCBA

A inspeção de PCBA envolve examinar e testar as placas de circuito impresso montadas para garantir sua qualidade, funcionalidade e conformidade com as especificações. É uma etapa crucial no processo de fabricação do PCBA. O objetivo principal da inspeção de PCBA é identificar quaisquer defeitos, falhas ou erros que possam ter ocorrido durante o processo de montagem.

Ao identificar e corrigir quaisquer problemas precocemente no processo de fabricação, ajuda a evitar retrabalho, reparos ou falhas de produto caros. Também ajuda os fabricantes a atender aos padrões da indústria e requisitos regulatórios.

Existem vários tipos de inspeções de PCBA que são comumente realizadas para garantir a integridade das PCBAs. Essas inspeções incluem:

Inspeção de Pasta de Solda (SPI)

Esta inspeção é realizada após a aplicação da pasta de solda nas PCBs. Câmeras infravermelhas são usadas para escanear a pasta de solda e garantir que seu tamanho, espessura e posição atendam às especificações necessárias.

Inspeção por Raios-X para BGA

Se a PCBA inclui matrizes de bolas (BGA), uma inspeção por raios-X é realizada antes da soldagem por refluxo. Essa inspeção verifica a integridade e a adequação das bolas de solda no BGA.

Inspeção Visual

Antes da soldagem por refluxo, uma inspeção visual é realizada para examinar a superfície da PCBA e garantir sua qualidade. Técnicos treinados verificam visualmente as PCBAs em busca de defeitos visíveis, como falhas na solda, desalinhamento de componentes ou danos físicos.

Inspeção Óptica Automatizada (AOI)

Após a soldagem por refluxo, a PCBA passa por AOI para detectar quaisquer erros de solda, como pontes de solda, deslocamento de componentes, vazios de solda ou tombstones. Máquinas de AOI usam câmeras e algoritmos de processamento de imagem para inspecionar automaticamente as PCBAs em busca de defeitos e anomalias.

Testes Funcionais

Este tipo de inspeção envolve testar as PCBAs para garantir seu funcionamento adequado. Pode incluir testar a conectividade elétrica do circuito, verificar o desempenho de componentes ou recursos específicos e realizar testes ambientais para avaliar a confiabilidade das PCBAs sob diferentes condições.

Teste em Circuito (ICT)

Testes em circuito (In-circuit testing) é um método de testar as características elétricas das PCBAs usando equipamentos de teste especializados. Ajuda a garantir que as PCBAs atendam às especificações elétricas necessárias e funcionem como pretendido.

O que é uma montagem de caixa PCB

A montagem da caixa, também conhecida como integração de sistema, é a fase final do processo de fabricação de PCBA. Envolve montar e integrar todos os componentes eletrônicos, PCBs e outros elementos necessários em um sistema ou produto completo. Em termos simples, é o processo de juntar todas as peças para criar um dispositivo eletrônico funcional.

Durante o processo de montagem da caixa, vários componentes como PCBs, conectores, cabos, displays, sensores e peças mecânicas são montados e integrados em uma caixa ou invólucro. Este invólucro não só protege os componentes internos, mas também fornece uma interface amigável para o usuário final.

O processo de montagem da caixa inclui várias etapas, como:

Montagem Mecânica

Isso envolve montar as PCBs e outros componentes na caixa ou chassi. Pode também incluir a fixação de suportes, dissipadores de calor ou outras peças mecânicas necessárias para o funcionamento adequado do dispositivo.

Fiação e Montagem de Cabos

O processo de montagem da caixa também inclui a instalação de cabos e chicotes de fios para conectar vários componentes dentro do sistema. Isso garante comunicação adequada e distribuição de energia entre as diferentes partes do dispositivo.

Testes e Controle de Qualidade

Depois que a montagem estiver concluída, o conjunto do gabinete passa por testes para garantir que todos os componentes estejam funcionando corretamente. Isso pode envolver testes funcionais, testes elétricos e testes ambientais para garantir que o dispositivo atenda às especificações e padrões necessários.

Embalagem Final

Após passar pela fase de testes, o conjunto do gabinete concluído é embalado e preparado para envio. Isso pode envolver a adição de etiquetas, manuais do usuário e quaisquer acessórios necessários à embalagem.

Por que a Montagem em Caixa é Importante no Processo de PCBA

A montagem da caixa é uma parte essencial do processo de fabricação de PCBA, pois transforma componentes eletrônicos individuais em um produto totalmente funcional. Requer expertise em montagem mecânica, fiação e testes para garantir que o produto final atenda às especificações e padrões de qualidade desejados.

A montagem do gabinete pode variar em complexidade dependendo dos requisitos específicos do produto ou dispositivo sendo fabricado. Pode variar de gabinetes simples com interfaces e displays básicos até montagens mais complexas que envolvem a instalação de componentes adicionais, roteamento de cabos e construção de gabinetes feitos sob medida.

Ao procurar um fabricante de PCBA, é sempre bom perguntar sobre seus serviços de montagem de gabinete. Isso garante que o fabricante tenha as capacidades e a experiência para lidar com a montagem completa e a integração do PCBA em um produto final. Ao fazer parceria com um fabricante que oferece serviços de montagem de gabinete, você pode agilizar o processo de fabricação e garantir a entrega de um dispositivo eletrônico totalmente funcional e pronto para uso.

Como Pedir e Obter uma PCBA Personalizada

Obter uma PCBA personalizada envolve planejamento cuidadoso, colaboração com especialistas e atenção aos detalhes. Seguindo estas etapas, você pode garantir que sua PCBA personalizada atenda aos seus requisitos específicos e funcione de forma confiável.

Defina Seus Requisitos

Comece definindo claramente os requisitos do seu projeto, incluindo o propósito, funcionalidade desejada e recursos ou componentes específicos necessários. Considere fatores como tamanho, requisitos de energia e condições ambientais.

Projete a PCB

Trabalhe com um designer de PCB qualificado para criar um layout de PCB personalizado que atenda às suas especificações. Forneça informações detalhadas sobre os componentes, conexões e quaisquer restrições de design específicas. O designer usará um software especializado para criar o layout e gerar os arquivos necessários para a fabricação.

Gerar Arquivos Gerber

Depois que o design da PCB estiver completo, gere arquivos Gerber, que contêm todas as informações necessárias para a fabricação da PCB. Esses arquivos incluem camadas da PCB, posicionamento dos componentes e roteamento das trilhas. Os arquivos Gerber são usados pelos fabricantes de PCB para produzir a PCB física.

Fonte de Componentes

Identifique os componentes eletrônicos necessários para o seu PCBA personalizado. Pesquise fornecedores confiáveis e adquira componentes que atendam às suas especificações. Considere fatores como qualidade, disponibilidade e custo. Certifique-se de que os componentes selecionados sejam compatíveis com o design da PCB e atendam a quaisquer requisitos específicos.

Escolha um Fabricante de PCBA

Selecione um fabricante de PCBA confiável que possa atender aos seus requisitos personalizados. Procure experiência na produção de PCBAs semelhantes ao seu projeto. Considere capacidades de fabricação, processos de controle de qualidade, prazos de entrega e preços. Solicite orçamentos de vários fabricantes para comparar as ofertas.

Fornecer Documentação

Depois de escolher um fabricante de PCBA, forneça a eles a documentação necessária, incluindo arquivos Gerber, uma lista de materiais (BOM) e quaisquer instruções específicas de montagem. Documentação clara e detalhada garante a produção precisa do seu PCBA personalizado.

Protótipo e Testes

Antes da produção em larga escala, solicite um protótipo do seu PCBA personalizado para verificar funcionalidade e desempenho. Teste minuciosamente o protótipo para garantir que atenda aos seus requisitos. Faça os ajustes ou melhorias necessários antes de prosseguir com a produção em massa.

Produção em Massa

Depois que o protótipo for aprovado, prossiga com a produção em massa. O fabricante de PCBA usará a documentação fornecida para montar os PCBs, soldar componentes e realizar quaisquer testes ou inspeções necessários. Siga os padrões da indústria e os processos de controle de qualidade para garantir que o produto final atenda às suas especificações.

Garantia de Qualidade

Realize verificações completas de garantia de qualidade no PCBA finalizado, incluindo inspeção visual e testes funcionais. Garanta que o PCBA atenda aos padrões exigidos e funcione como esperado.

Entrega e Suporte

O fabricante de PCBA embalará e entregará os PCBAs finalizados no local especificado por você. Mantenha canais de comunicação claros para qualquer suporte pós-produção ou questões de garantia.

Aplicações Comuns de PCBA

A montagem de placas de circuito impresso encontra aplicações em uma ampla variedade de indústrias e dispositivos eletrônicos. Sua versatilidade e confiabilidade fazem dela um componente essencial em muitos bens do dia a dia e sistemas críticos. Aqui estão algumas aplicações comuns de PCBA.

Eletrônica de Consumo

PCBA é amplamente utilizado em eletrônicos de consumo, como smartphones, computadores, TVs, impressoras, calculadoras e eletrodomésticos. Esses dispositivos requerem circuitos complexos para funcionar corretamente, e o PCBA fornece a plataforma necessária para integrar e conectar componentes eletrônicos.

Indústria Automotiva

Na indústria automotiva, o PCBA é amplamente utilizado em unidades de controle do motor (ECUs), sistemas de infoentretenimento, sistemas de navegação, sensores e sistemas de iluminação. A robustez e durabilidade do PCBA tornam-no adequado para as condições exigentes do ambiente automotivo.

Dispositivos Médicos

O PCBA é amplamente utilizado em dispositivos e equipamentos médicos, variando de instrumentos de diagnóstico a dispositivos que salvam vidas. É utilizado em dispositivos como monitores de pacientes, desfibriladores, bombas de infusão, equipamentos de imagem médica e instrumentos de laboratório. O PCBA garante o funcionamento preciso e confiável desses dispositivos de saúde críticos.

Automação Industrial

O PCBA é uma parte integral dos sistemas de automação industrial, incluindo controladores lógicos programáveis (PLCs), sistemas de controle de motores, robótica e painéis de controle. Esses sistemas requerem controle preciso e comunicação entre vários componentes, e o PCBA permite a integração perfeita desses componentes.

Telecomunicações

PCBA é utilizado em equipamentos de telecomunicações, como roteadores, switches, modems e estações base. Esses dispositivos requerem processamento de dados de alta velocidade, roteamento de sinais e capacidades de comunicação, que são facilitados pelo PCBA.

Aeroespacial e Defesa

PCBA é amplamente utilizado na indústria aeroespacial e de defesa para aplicações como sistemas de aviônicos, sistemas de navegação, sistemas de comunicação, sistemas de radar e sistemas de orientação de mísseis. A alta confiabilidade e desempenho do PCBA são cruciais nessas aplicações críticas.

Sistemas de Energia e Potência

PCBA é utilizado em sistemas de energia e energia, incluindo medidores inteligentes, sistemas de distribuição de energia, inversores solares e sistemas de armazenamento de energia. O PCBA permite gerenciamento, monitoramento e controle eficientes de energia nessas aplicações.

Internet das Coisas (IoT)

Com o crescimento da IoT, o PCBA tornou-se uma parte integral dos dispositivos conectados. Dispositivos IoT, como dispositivos domésticos inteligentes, wearables e sensores industriais, dependem do PCBA para processamento de dados, conectividade e controle.

Estes são apenas alguns exemplos das aplicações de amplo alcance do PCBA. Sua versatilidade e adaptabilidade fazem dele um componente indispensável em dispositivos e sistemas eletrônicos modernos em diversos setores.

Como Selecionar um Fabricante de PCBA para Seu Projeto

Ao escolher um fabricante de PCBA, há várias considerações importantes a ter em mente. Aqui estão alguns fatores-chave para ajudá-lo a tomar uma decisão informada:

Capacidade e Competência

Antes de entrar em contato com um fabricante, é necessário determinar se eles têm capacidade para lidar com seu pedido específico. Se você precisar de uma grande quantidade de PCBA, certifique-se de que o fabricante possa atender ao seu pedido sem comprometer a qualidade ou o prazo de entrega. Além disso, considere seus custos indiretos e o tempo de fabricação para garantir que estejam alinhados com os requisitos do seu projeto.

Testes Rigorosos e Design

Faça parceria com um fabricante de PCBA que priorize testes rigorosos e design. Pergunte se o fabricante construiu um protótipo funcional e se testaram extensivamente o design do PCBA. Isso ajuda a identificar possíveis problemas de design cedo e garante a qualidade do produto final. Testar é demorado, mas crucial para um projeto bem-sucedido.

Considere a Complexidade

A complexidade do seu design de PCBA pode impactar o processo de fabricação. Placas com múltiplas camadas podem exigir mais tempo e recursos para construir, testar, produzir e montar.

Trabalhe com um fabricante que considere fatores como tamanho, peso, design e função. Transparência sobre custos, tecnologia e design é fundamental na escolha do parceiro certo.

Colaboração e Design para Fabricação

Envolva seu fabricante de PCBA cedo na fase de design do produto para garantir que sua capacidade e tecnologia estejam alinhadas com seus requisitos de projeto. Essa abordagem colaborativa, conhecida como Design para Fabricação (DFM), ajuda a otimizar a fabricabilidade do seu projeto e reduz possíveis problemas e custos de fabricação.

Tempo de Lead e Entrega

A entrega pontual é crucial para evitar interrupções nos seus cronogramas de produção ou lançamentos de produtos. Escolha um fabricante que garanta a entrega rápida das placas montadas. Além disso, solicite um relatório detalhado de DFM, que fornece recomendações para melhorar a manufacturabilidade do seu projeto e evitar problemas futuros.

Preços e Negociação

Considere a estrutura de preços oferecida pelo fabricante. Preços competitivos, alinhados às taxas de mercado, permitem que você maximize o valor do seu investimento. Procure um fabricante que esteja aberto à negociação e disposto a trabalhar com você para alcançar os melhores preços possíveis, mantendo altos padrões de qualidade.

Lembre-se, escolher um fabricante de PCBA é uma decisão crítica que pode impactar o sucesso do seu projeto. Considere esses fatores e escolha um fabricante que esteja alinhado com seus requisitos específicos, ofereça comunicação confiável e demonstre expertise na indústria.

Qual é a diferença entre PCB e PCBA

A diferença entre PCB (Placa de Circuito Impresso) e PCBA (Montagem de Placa de Circuito Impresso) está na sua funcionalidade e estágio de produção.

Uma PCB refere-se à própria placa nua, que serve como suporte para componentes eletrônicos e facilita a condução de sinais elétricos entre eles. É feita de materiais de substrato não condutores com camadas de circuitos de cobre colocadas internamente ou na superfície externa. As PCBs podem variar em termos de material, flexibilidade e camadas. Podem ser feitas de materiais como metal, cerâmica ou FR4, e podem ser flexíveis ou rígidas, com diferentes números de camadas.

PCBA refere-se à PCB que passou pelo processo de montagem. É a placa de circuito finalizada com todos os componentes eletrônicos montados e soldados nela. O PCBA é criado soldando ou inserindo vários componentes, como resistores, capacitores, CI e transformadores, na PCB. Inclui processos como aquecimento em forno de refluxo para estabelecer uma conexão mecânica entre os componentes e a PCB. Uma vez que os componentes estão montados e soldados, o PCBA passa por inspeção de qualidade e testes para garantir seu desempenho completo de conexão de circuito.

Simplificando, uma PCB é a placa nua sem componentes, enquanto o PCBA é a PCB com todos os componentes montados e soldados. As PCBs são o ponto de partida do processo de fabricação, e o PCBA é o resultado final após a montagem dos componentes.

Observe que, embora os termos PCB e PCBA sejam frequentemente usados de forma intercambiável em conversas casuais, eles têm significados distintos no contexto do processo de fabricação. Compreender essa diferença é crucial ao discutir as várias etapas da fabricação de eletrônicos e ao se comunicar com fabricantes e fornecedores na indústria.