Was ist PCBA

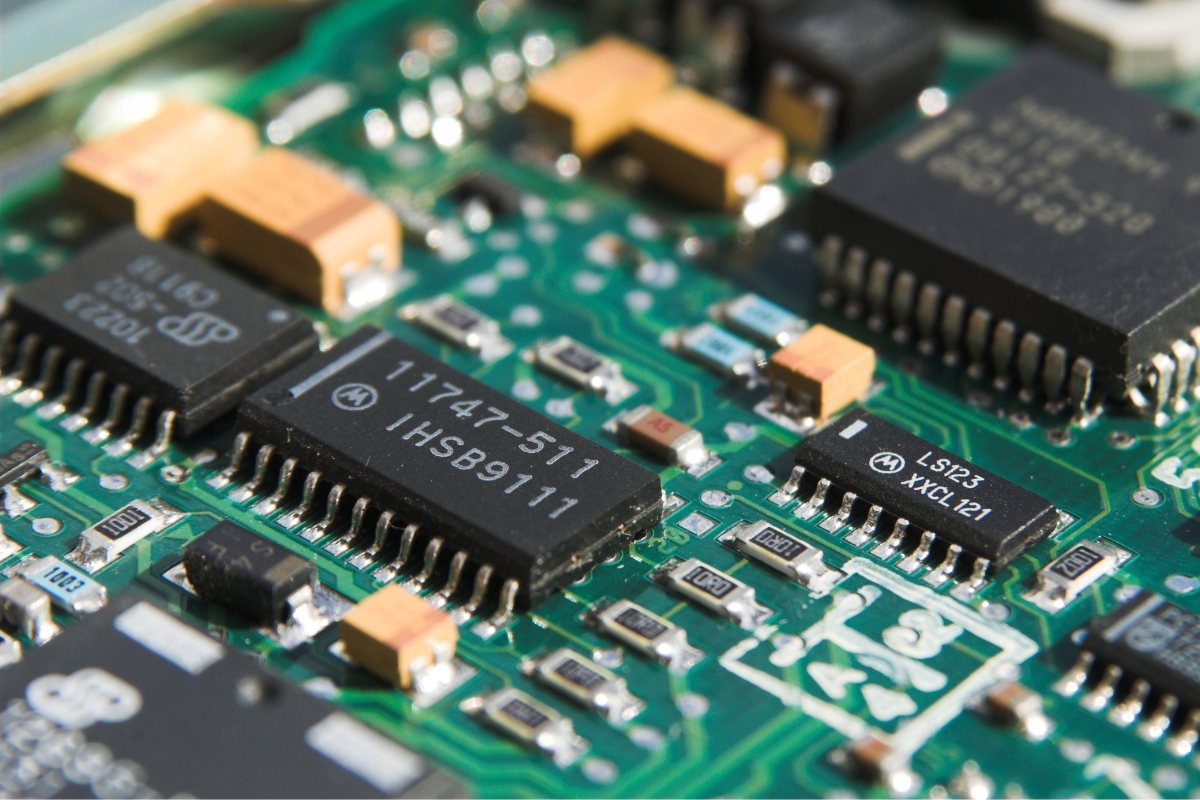

Bei der Leiterplattenbestückung (Printed Circuit Board Assembly, PCBA) werden elektronische Bauteile auf eine Leiterplatte (PCB) montiert, um eine voll funktionsfähige Leiterplatte zu erhalten. Eine Leiterplatte allein ist unvollständig, da sie noch nicht mit elektronischen Bauteilen bestückt ist. Bei der PCBA werden sowohl passive als auch aktive Bauteile wie Widerstände, Kondensatoren, Transformatoren, Dioden, ICs und Transmitter auf der Leiterplatte montiert.

Es gibt zwei Arten von elektronischen Bauteilen, die in PCBA verwendet werden: oberflächenmontierte Bauteile (SMD) und durchkontaktierte Bauteile. SMD-Bauteile werden mit Hilfe der Oberflächenmontagetechnik direkt auf die Oberfläche der Leiterplatte montiert, während bei durchkontaktierten Bauteilen die Leitungen durch in die Leiterplattenoberfläche gebohrte Löcher geführt werden.

Die Montage der Leiterplatte kann mit verschiedenen Löttechniken erfolgen. Wellenlöten wird üblicherweise für durchkontaktierte Bauteile verwendet, während Reflow-Löten häufig für SMD-Bauteile eingesetzt wird. Auch Mischlöttechniken können eingesetzt werden, und in einigen Fällen kann das Handlöten von erfahrenen Fachleuten verwendet werden.

Sobald die elektronischen Bauteile auf die Leiterplatte gelötet oder montiert sind, wird sie zur PCBA oder Printed Circuit Board Assembly. Die PCBA ist die vollständig montierte Leiterplatte, die für den Einsatz in verschiedenen Geräten und Anwendungen bereit ist. Ohne die PCBA ist die Leiterplatte selbst nicht für eine Anwendung geeignet.

PCBA ist ein entscheidender Prozess bei der Herstellung von elektronischen Geräten. Es erweckt eine Leiterplatte zum Leben, indem es die notwendigen Komponenten hinzufügt, um sie funktionsfähig zu machen. PCBA wird in verschiedenen Branchen und Anwendungen eingesetzt, z. B. in der Unterhaltungselektronik, im Automobilbau, in der Luft- und Raumfahrt, bei medizinischen Geräten, in der Telekommunikation und bei Industrieanlagen. Von Smartphones und Computern bis hin zu Kfz-Steuerungssystemen und medizinischen Geräten spielen PCBA eine entscheidende Rolle bei der Herstellung von elektronischen Geräten, auf die wir uns im Alltag verlassen.

Der komplette PCBA-Herstellungsprozess

Der komplette PCBA-Herstellungsprozess umfasst mehrere Schritte, um eine Leiterplatte in eine vollständig bestückte und funktionsfähige PCBA zu verwandeln. Hier finden Sie einen Überblick über den Prozess:

Lötpaste Schablonieren

Der erste Schritt im PCBA-Herstellungsprozess ist das Auftragen von Lotpaste auf die Leiterplatte. Die Lötpaste, eine Mischung aus winzigen Metallkügelchen (hauptsächlich Zinn), wird auf bestimmte Bereiche der Leiterplatte aufgetragen, in denen die Bauteile platziert werden sollen. Die Lotpaste wird mit einem Flussmittel vermischt, das das Schmelzen und Verbinden des Lots mit der Leiterplattenoberfläche unterstützt.

Platzierung der Komponenten

Nach dem Auftragen der Lötpaste werden die elektronischen Bauteile und oberflächenmontierten Bauelemente (SMD) auf der Leiterplatte platziert. Dieser Schritt kann entweder mit traditionellen manuellen Methoden oder mit automatischen Bestückungsautomaten durchgeführt werden. Bei der traditionellen Methode verwenden die Hersteller eine Pinzette, um die Bauteile zu platzieren, während bei der automatisierten Methode Maschinen eingesetzt werden.

Reflow-Löten

Sobald die Bauteile auf der Leiterplatte platziert sind, wird die Lötpaste durch ein Verfahren namens Reflow-Löten verfestigt. Die Leiterplatten werden über ein Förderband durch einen Reflow-Ofen geschickt. Der Ofen erhitzt die Leiterplatten auf unterschiedliche Temperaturen, wodurch die Lötpaste schmilzt und eine feste Verbindung zwischen den Bauteilen und der Leiterplatte entsteht. Anschließend durchlaufen die Leiterplatten eine Reihe von Kühlern, um die Lötpaste zu verfestigen.

Montage mit Durchgangsbohrung

In manchen Fällen müssen Bauteile mit Durchgangsbohrungen in die Leiterplatte eingesetzt werden, nachdem die oberflächenmontierten Bauteile gelötet wurden. Bei diesem Schritt werden die Bauteile manuell in vorgebohrte Löcher auf der Leiterplatte eingesetzt und verlötet.

Inspektion und Qualitätskontrolle

Nach dem Reflow- oder Through-Hole-Assembly-Prozess (optional) werden die PCBAs einer Inspektion und Qualitätskontrolle unterzogen, um sicherzustellen, dass sie den erforderlichen Standards entsprechen. Für die Inspektion werden verschiedene Methoden eingesetzt, darunter manuelle Kontrollen, automatische optische Inspektion (AOI) und Röntgeninspektion. Mit diesen Methoden lassen sich eventuelle Ausrichtungsfehler, Irrtümer oder Verbindungsprobleme feststellen. Werden Probleme festgestellt, können die Platten zur Nachbearbeitung zurückgeschickt oder verschrottet werden. Ist die Inspektion erfolgreich, wird im nächsten Schritt die Funktionalität der Platine getestet.

Prüfung und Kalibrierung

PCBAs werden getestet, um sicherzustellen, dass sie entsprechend den Anforderungen ordnungsgemäß funktionieren. Die Prüfer prüfen, ob die Platine wie vorgesehen funktioniert, und führen gegebenenfalls eine Kalibrierung durch, um sicherzustellen, dass die Funktionen korrekt sind.

Endkontrolle und Verpackung

Nachdem alle erforderlichen Komponenten zusammengebaut und getestet wurden, werden die PCBAs einer Endkontrolle unterzogen, um sicherzustellen, dass sie den gewünschten Qualitätsstandards entsprechen. Nach bestandener Inspektion werden die PCBAs verpackt und für den Versand oder die weitere Montage vorbereitet, z. B. für die Box-Build-Montage.

Der komplette PCBA-Fertigungsprozess stellt sicher, dass die Komponenten ordnungsgemäß zusammengebaut und auf die Leiterplatte gelötet werden, so dass eine funktionale und zuverlässige Leiterplattenbaugruppe entsteht.

PCB-Montage-Technologien

Zu den gebräuchlichsten Montagetechnologien für PCBA gehören die Oberflächenmontagetechnik (SMT) und die Durchstecktechnik (THT). Mit diesen Technologien werden elektronische Bauteile auf eine Leiterplatte montiert und eine funktionale Schaltung erstellt.

Oberflächenmontagetechnik (SMT)

SMT ist die am weitesten verbreitete Montagetechnologie in der PCBA-Industrie. Dabei werden elektronische Bauteile direkt auf die Oberfläche der Leiterplatte montiert. Die bei der SMT-Technik verwendeten Bauteile sind kleiner und leichter als Bauteile mit Durchgangslöchern, was die Herstellung kleinerer und kompakterer Leiterplatten ermöglicht. SMT-Bauteile werden in der Regel mit Lötpaste auf die Leiterplatte gelötet, die vor der Platzierung der Bauteile auf die Leiterplattenpads aufgetragen wird. Anschließend wird die Leiterplatte erhitzt, um die Lötpaste zu schmelzen und eine feste elektrische Verbindung zwischen den Bauteilen und der Leiterplatte herzustellen.

Durchgangslochtechnik (THT)

THT ist eine ältere Montagetechnik, bei der elektronische Bauteile durch Bohrungen in der Leiterplatte montiert werden. Durchkontaktierte Bauteile haben Leitungen, die in die Löcher eingeführt und auf der gegenüberliegenden Seite der Leiterplatte verlötet werden. Diese Technologie bietet eine stärkere mechanische Verbindung zwischen den Bauteilen und der Leiterplatte und eignet sich daher für Anwendungen, die eine hohe Haltbarkeit und Zuverlässigkeit erfordern. THT-Komponenten sind in der Regel größer und sperriger als SMT-Komponenten, was die Größe und Kompaktheit der Leiterplatte einschränken kann.

Gemischte Technologie

In einigen Fällen wird eine Kombination aus SMT und THT verwendet, die so genannte Mischtechnik. Dies ermöglicht die Verwendung von SMT- und THT-Bauteilen auf ein und derselben Leiterplatte, wobei die Stärken der jeweiligen Technologie genutzt werden. So können beispielsweise SMT-Bauteile für kleinere und dichter gepackte Bauteile verwendet werden, während THT-Bauteile für größere und robustere Bauteile eingesetzt werden können.

Andere Montagetechnologien

Es gibt auch andere Montagetechnologien, die bei PCBA verwendet werden, wie Ball Grid Array (BGA), Chip-on-Board (COB) und Flip Chip. BGA ist eine Art von SMT, bei der die elektronischen Bauteile auf der Unterseite Lötkugeln anstelle von Anschlüssen haben. Bei COB werden nackte Halbleiterchips direkt auf die Leiterplatte montiert, ohne dass ein separates Gehäuse verwendet wird. Bei der Flip-Chip-Technologie wird der nackte Halbleiterchip mit der Oberseite nach unten auf die Leiterplatte montiert. Jede dieser Technologien hat ihre eigenen Vorteile und Anwendungen.

Bei der Auswahl der geeigneten Montagetechnik sollten Sie die spezifischen Anforderungen Ihres Projekts berücksichtigen. Faktoren wie die Größe der Bauteile, der Platzbedarf, die Haltbarkeit und die elektrische Leistung sollten dabei berücksichtigt werden. Die Beratung durch einen erfahrenen Leiterplattenbestücker kann Ihnen helfen, die beste Bestückungstechnologie für Ihre Anforderungen zu finden.

Dateien, die Sie für die PCBA-Herstellung benötigen

Um einen erfolgreichen PCBA-Herstellungsprozess zu gewährleisten, müssen Sie dem Hersteller mehrere Dateien zur Verfügung stellen. Zu diesen Dateien gehören die Stückliste (BOM), Gerber-Dateien und der Bericht über die Erstmusterprüfung (FAT).

Stückliste (BOM)

Die Stückliste ist eine Excel-Tabelle, in der alle für die PCBA erforderlichen Komponenten aufgeführt sind. Es ist wichtig, einen zuverlässigen Hersteller zu wählen, der die Stückliste gründlich prüft, um sicherzustellen, dass bei der Montage die richtigen Bauteile verwendet werden.

Gerber-Dateien

Die Gerber-Dateien hingegen enthalten die Informationen, die für die Herstellung der Leiterplatte und die für die Montage erforderlichen SMT-Schablonen benötigt werden. Diese Dateien liefern dem Hersteller eine detaillierte Darstellung des Leiterplattenlayouts, einschließlich der Kupferbahnen, Pads und anderer Merkmale.

Bericht über den ersten Artikeltest (FAT)

Neben den BOM- und Gerber-Dateien ist auch der FAT-Bericht für den PCBA-Herstellungsprozess von entscheidender Bedeutung. Bei der FAT handelt es sich um einen Test, der dazu beiträgt, mögliche Störungen oder Probleme vor der Massenproduktion zu erkennen. Während des Tests misst ein Techniker mit einer Sonde Parameter wie Widerstand und Spannungen an jedem Bauteil der PCBA. Die Testergebnisse werden anschließend analysiert und ein Testbericht erstellt, den der Kunde prüfen kann. Sobald der Kunde die Serienfertigung auf der Grundlage des Prüfberichts genehmigt hat, beginnt die Produktion der PCBAs.

Wählen Sie die elektronischen Komponenten für Ihre PCBA

Bei der Auswahl elektronischer Komponenten für Ihre PCBA gibt es mehrere wichtige Parameter, die für eine Optimierung zu berücksichtigen sind. Hier finden Sie einen erweiterten Leitfaden, der Ihnen hilft, fundierte Entscheidungen zu treffen:

Durchgangsbohrung oder SMDs

Entscheiden Sie sich je nach Montageverfahren und Komplexität der Montageschritte für Durchsteck- oder Oberflächenmontage-Bauteile (SMDs). Diese Entscheidung kann sich auf den Fertigstellungsprozess und die Gesamteffizienz auswirken.

Verfügbarkeit von Komponenten

Überprüfen Sie die Verfügbarkeit der Komponenten, bevor Sie Ihre Auswahl treffen. Die Wahl von Komponenten, die sofort verfügbar sind, kann den Herstellungsprozess rationalisieren und Verzögerungen verhindern.

Feuchtigkeitsresistenz

Vermeiden Sie die Auswahl von Bauteilen, die anfällig für Feuchtigkeitsschäden sind. Unsachgemäßes Löten von feuchtigkeitsempfindlichen Bauteilen kann zu Schaltkreisausfällen oder Bauteilexplosionen führen.

Temperaturtoleranz

Entscheiden Sie sich für Komponenten, die hohen Temperaturen standhalten können, idealerweise bis zu 80 Grad Celsius. Die Auswahl temperaturempfindlicher Komponenten kann zu Verbindungsfehlern oder Beschädigungen der Schaltkreise führen.

Röntgen-Empfindlichkeit

Berücksichtigen Sie die Empfindlichkeit der Bauteile gegenüber Röntgenstrahlung. Einige PCBA-Hersteller verwenden Röntgentests für die Qualitätskontrolle. Bauteile, die empfindlich auf Röntgenstrahlung reagieren, können während des Prüfverfahrens beschädigt werden.

Analysieren Sie die Kosten für PCBA

Die Zusammenarbeit mit Ihrem PCBA-Hersteller und Ihrem Entwicklungsteam zur Ermittlung von Kosteneinsparungsmöglichkeiten und zur Optimierung Ihres Budgets bei gleichzeitiger Sicherstellung der Qualität und Funktionalität des Endprodukts ist für jedes PCBA-Projekt entscheidend.

Bei der Analyse der Kosten von PCBA müssen verschiedene Faktoren berücksichtigt werden, die zu den Gesamtkosten beitragen. Zu diesen Faktoren gehören Arbeitskosten, Werkzeug- und Einrichtungskosten, Durchlaufzeit, Menge, Technologie und Verpackung. Schauen wir uns jeden dieser Faktoren einmal genauer an:

Arbeitskosten

Die Arbeitskosten spielen eine wichtige Rolle bei der Bestimmung der Gesamtkosten von PCBA. Dazu gehören sowohl die menschliche Arbeit als auch die automatisierte Fabrikarbeit. Die Arbeitskosten können je nach dem Land, in dem die Herstellung stattfindet, variieren. In einigen Ländern sind die Arbeitskosten vielleicht günstiger, aber es ist wichtig, die mit diesen Arbeitskosten verbundenen Qualitätserwartungen zu berücksichtigen.

Kosten für Werkzeuge und Einrichtung

Kundenspezifische Formen und Ausführungen können zusätzliche Werkzeuge und Einrichtungsarbeiten erfordern, was die Gesamtkosten der PCBA erhöhen kann. Im Gegensatz dazu können Standard-Leiterplattendesigns dazu beitragen, diese Einrichtungskosten zu vermeiden, was zu Kosteneinsparungen führt.

Durchlaufzeit

Die für den Abschluss des PCBA-Prozesses benötigte Zeit kann sich auf die Kosten auswirken. Faktoren wie die Jahreszeit, das Herstellungsland, die Erwartungen des Kunden und vieles mehr können die Durchlaufzeit beeinflussen. Ein beschleunigter Versand oder zusätzliche Arbeitszeiten können zusätzliche Kosten verursachen.

Menge

Die Menge der benötigten PCBA-Einheiten kann die Kosten beeinflussen. Höhere Stückzahlen führen oft zu Skaleneffekten und damit zu niedrigeren Stückkosten. Die Kunden müssen in der Regel entscheiden und ein Gleichgewicht zwischen Menge und Kosteneffizienz finden.

Technologie

Die bei der PCBA verwendete Technologie, wie die Oberflächenmontagetechnik (SMT) oder die Durchstecktechnik, kann sich auf die Kosten auswirken. SMT zum Beispiel ist ein hochautomatisiertes Verfahren, das im Vergleich zu anderen Technologien Kosten sparen kann.

Verpackung

Auch die Verpackungsanforderungen sollten bei der Analyse der Kosten für PCBA berücksichtigt werden. Verschiedene Verpackungsoptionen können unterschiedliche Kosten verursachen, und es ist wichtig, eine Verpackung zu wählen, die Ihren spezifischen Anforderungen entspricht, und dabei die damit verbundenen Kosten zu berücksichtigen.

PCBA-Inspektionsmethoden

Bei der PCBA-Prüfung werden die bestückten Leiterplatten untersucht und getestet, um ihre Qualität, Funktionalität und die Einhaltung der Spezifikationen sicherzustellen. Sie ist ein entscheidender Schritt im Herstellungsprozess von PCBA. Das Hauptziel der PCBA-Inspektion ist die Identifizierung von Mängeln, Fehlern oder Irrtümern, die während des Montageprozesses aufgetreten sein könnten.

Durch die frühzeitige Erkennung und Behebung von Problemen im Herstellungsprozess lassen sich kostspielige Nacharbeiten, Reparaturen oder Produktausfälle vermeiden. Außerdem hilft es den Herstellern, Industriestandards und gesetzliche Anforderungen zu erfüllen.

Es gibt verschiedene Arten von PCBA-Inspektionen, die üblicherweise durchgeführt werden, um die Integrität der PCBAs sicherzustellen. Zu diesen Inspektionen gehören:

Lötpasteninspektion (SPI)

Diese Prüfung wird durchgeführt, nachdem die Lötpaste auf die Leiterplatten aufgetragen wurde. Mit Infrarotkameras wird die Lotpaste gescannt und sichergestellt, dass ihre Größe, Dicke und Position den erforderlichen Spezifikationen entspricht.

Röntgeninspektion für BGA

Wenn die PCBA Ball Grid Arrays (BGA) enthält, wird vor dem Reflow-Löten eine Röntgenprüfung durchgeführt. Bei dieser Inspektion wird die Unversehrtheit und Angemessenheit der Lötkugeln auf dem BGA geprüft.

Visuelle Inspektion

Vor dem Reflow-Löten wird eine Sichtprüfung durchgeführt, um die Oberfläche der Leiterplatten zu untersuchen und ihre Qualität sicherzustellen. Geschulte Techniker untersuchen die Leiterplatten visuell auf sichtbare Mängel wie Lötfehler, falsche Ausrichtung der Bauteile oder physische Schäden.

Automatisierte optische Inspektion (AOI)

Nach dem Reflow-Löten wird die PCBA einer AOI unterzogen, um Lötfehler wie Lötbrücken, Bauteilversatz, Lötlöcher oder Tombstones zu erkennen. AOI-Maschinen verwenden Kameras und Bildverarbeitungsalgorithmen, um die PCBAs automatisch auf Defekte und Anomalien zu untersuchen.

Funktionelle Prüfung

Bei dieser Art von Inspektion werden die PCBAs getestet, um ihre ordnungsgemäße Funktion sicherzustellen. Sie kann die Prüfung der elektrischen Verbindung der Schaltung, die Überprüfung der Leistung bestimmter Komponenten oder Funktionen und die Durchführung von Umwelttests umfassen, um die Zuverlässigkeit der PCBAs unter verschiedenen Bedingungen zu bewerten.

In-Circuit-Tests (ICT)

Die In-Circuit-Prüfung ist eine Methode zur Prüfung der elektrischen Eigenschaften von PCBAs mit speziellen Prüfgeräten. Sie hilft sicherzustellen, dass die PCBAs die erforderlichen elektrischen Spezifikationen erfüllen und wie vorgesehen funktionieren.

Was ist eine PCB Box Build Assembly

Ein Box-Build, auch bekannt als Systemintegration, ist die letzte Phase des PCBA-Herstellungsprozesses. Sie umfasst die Montage und Integration aller elektronischen Bauteile, Leiterplatten und anderer notwendiger Elemente zu einem vollständigen System oder Produkt. Vereinfacht ausgedrückt, werden hier alle Teile zu einem funktionsfähigen elektronischen Gerät zusammengefügt.

Während des Box-Build-Prozesses werden verschiedene Komponenten wie Leiterplatten, Anschlüsse, Kabel, Anzeigen, Sensoren und mechanische Teile zusammengebaut und in ein Gehäuse oder eine Abdeckung integriert. Dieses Gehäuse schützt nicht nur die internen Komponenten, sondern bietet auch eine benutzerfreundliche Schnittstelle für den Endbenutzer.

Der Aufbau der Box umfasst mehrere Schritte, wie zum Beispiel:

Mechanische Montage

Dazu gehört die Montage der Leiterplatten und anderer Komponenten auf dem Gehäuse oder Chassis. Dazu kann auch das Anbringen von Halterungen, Kühlkörpern oder anderen mechanischen Teilen gehören, die für den ordnungsgemäßen Betrieb des Geräts erforderlich sind.

Verdrahtung und Kabelmontage

Der Aufbau der Box umfasst auch die Installation von Kabelbäumen und Kabeln, um die verschiedenen Komponenten innerhalb des Systems zu verbinden. Dies gewährleistet eine ordnungsgemäße Kommunikation und Stromverteilung zwischen den verschiedenen Teilen des Geräts.

Prüfung und Qualitätskontrolle

Sobald die Montage abgeschlossen ist, wird die Box getestet, um sicherzustellen, dass alle Komponenten korrekt funktionieren. Dies kann Funktionstests, elektrische Tests und Umwelttests umfassen, um sicherzustellen, dass das Gerät die erforderlichen Spezifikationen und Normen erfüllt.

Endverpackung

Nach Abschluss der Testphase wird die fertige Box verpackt und für den Versand vorbereitet. Dies kann das Hinzufügen von Etiketten, Benutzerhandbüchern und jeglichem notwendigen Zubehör zur Verpackung beinhalten.

Warum ist Box Build wichtig im PCBA-Prozess

Der Aufbau eines Gehäuses ist ein wesentlicher Teil des PCBA-Herstellungsprozesses, da er einzelne elektronische Komponenten in ein voll funktionsfähiges Produkt verwandelt. Er erfordert Fachwissen in den Bereichen mechanische Montage, Verdrahtung und Prüfung, um sicherzustellen, dass das Endprodukt den gewünschten Spezifikationen und Qualitätsstandards entspricht.

Der Bau von Gehäusen kann je nach den spezifischen Anforderungen des herzustellenden Produkts oder Geräts unterschiedlich komplex sein. Er kann von einfachen Gehäusen mit einfachen Schnittstellen und Anzeigen bis hin zu komplexeren Baugruppen reichen, die den Einbau zusätzlicher Komponenten, das Verlegen von Kabelbäumen und den Bau maßgeschneiderter Gehäuse umfassen.

Bei der Suche nach einem PCBA-Hersteller ist es immer gut, sich nach dessen Box-Build-Dienstleistungen zu erkundigen. Dadurch wird sichergestellt, dass der Hersteller über die Fähigkeiten und das Fachwissen verfügt, um die komplette Montage und Integration der PCBA in ein fertiges Produkt zu übernehmen. Indem Sie mit einem Hersteller zusammenarbeiten, der Box-Build-Services anbietet, können Sie den Herstellungsprozess rationalisieren und sicherstellen, dass Sie ein voll funktionsfähiges und einsatzbereites elektronisches Gerät erhalten.

Bestellung und Erhalt einer kundenspezifischen PCBA

Die Herstellung einer kundenspezifischen PCBA erfordert eine sorgfältige Planung, die Zusammenarbeit mit Experten und viel Liebe zum Detail. Wenn Sie diese Schritte befolgen, können Sie sicherstellen, dass Ihre kundenspezifische PCBA Ihre spezifischen Anforderungen erfüllt und zuverlässig funktioniert.

Definieren Sie Ihre Anforderungen

Beginnen Sie damit, Ihre Projektanforderungen klar zu definieren, einschließlich des Zwecks, der gewünschten Funktionalität und der benötigten spezifischen Merkmale oder Komponenten. Berücksichtigen Sie Faktoren wie Größe, Energiebedarf und Umgebungsbedingungen.

Entwerfen Sie die PCB

Arbeiten Sie mit einem erfahrenen PCB-Designer zusammen, um ein kundenspezifisches PCB-Layout zu erstellen, das Ihren Spezifikationen entspricht. Geben Sie detaillierte Informationen über die Komponenten, Anschlüsse und spezielle Designvorgaben an. Der Designer wird das Layout mit einer speziellen Software erstellen und die erforderlichen Dateien für die Fertigung generieren.

Gerber-Dateien generieren

Nach Fertigstellung des PCB-Designs erstellen Sie Gerber-Dateien, die alle notwendigen Informationen für die PCB-Fertigung enthalten. Diese Dateien enthalten die PCB-Lagen, die Platzierung der Komponenten und die Leiterbahnverlegung. Gerber-Dateien werden von PCB-Herstellern zur Herstellung der physischen Leiterplatte verwendet.

Quelle Komponenten

Identifizieren Sie die elektronischen Komponenten, die für Ihre kundenspezifische PCBA benötigt werden. Recherchieren Sie seriöse Anbieter und suchen Sie nach Komponenten, die Ihren Spezifikationen entsprechen. Berücksichtigen Sie dabei Faktoren wie Qualität, Verfügbarkeit und Kosten. Stellen Sie sicher, dass die ausgewählten Komponenten mit dem PCB-Design kompatibel sind und alle spezifischen Anforderungen erfüllen.

Wählen Sie einen PCBA-Hersteller

Wählen Sie einen zuverlässigen PCBA-Hersteller, der Ihre individuellen Anforderungen erfüllen kann. Achten Sie auf Erfahrung in der Herstellung von PCBAs, die Ihrem Projekt ähnlich sind. Berücksichtigen Sie Fertigungsmöglichkeiten, Qualitätskontrollverfahren, Vorlaufzeiten und Preise. Fordern Sie Angebote von mehreren Herstellern an, um die Angebote zu vergleichen.

Dokumentation vorlegen

Sobald Sie sich für einen PCBA-Hersteller entschieden haben, sollten Sie ihm die erforderliche Dokumentation zur Verfügung stellen, einschließlich Gerber-Dateien, einer Stückliste (BOM) und spezifischer Montageanweisungen. Eine klare und detaillierte Dokumentation gewährleistet die genaue Produktion Ihrer kundenspezifischen PCBA.

Prototyp und Prüfung

Fordern Sie vor der Serienproduktion einen Prototyp Ihrer kundenspezifischen PCBA an, um die Funktionalität und Leistung zu überprüfen. Testen Sie den Prototyp gründlich, um sicherzustellen, dass er Ihren Anforderungen entspricht. Nehmen Sie alle notwendigen Anpassungen oder Verbesserungen vor, bevor Sie mit der Massenproduktion beginnen.

Massenproduktion

Sobald der Prototyp genehmigt ist, wird mit der Massenproduktion begonnen. Der PCBA-Hersteller wird anhand der zur Verfügung gestellten Dokumentation die Leiterplatten bestücken, die Komponenten löten und alle erforderlichen Tests und Prüfungen durchführen. Befolgen Sie die Industriestandards und Qualitätskontrollverfahren, um sicherzustellen, dass das Endprodukt Ihren Spezifikationen entspricht.

Qualitätssicherung

Führen Sie gründliche Qualitätssicherungsprüfungen der fertigen PCBA durch, einschließlich Sichtprüfung und Funktionstests. Sicherstellen, dass die PCBA die erforderlichen Standards erfüllt und die erwartete Leistung erbringt.

Lieferung und Unterstützung

Der PCBA-Hersteller wird die fertigen PCBAs verpacken und an den von Ihnen angegebenen Standort liefern. Pflegen Sie klare Kommunikationskanäle für die Unterstützung nach der Produktion oder bei Garantiefragen.

Gemeinsame PCBA-Anwendungen

Die Leiterplattenbestückung findet in einer Vielzahl von Branchen und elektronischen Geräten Anwendung. Ihre Vielseitigkeit und Zuverlässigkeit machen sie zu einem unverzichtbaren Bestandteil vieler Alltagsgüter und kritischer Systeme. Hier sind einige der häufigsten Anwendungen für PCBA.

Unterhaltungselektronik

PCBA werden in großem Umfang in der Unterhaltungselektronik eingesetzt, z. B. in Smartphones, Computern, Fernsehern, Druckern, Taschenrechnern und Haushaltsgeräten. Diese Geräte benötigen komplexe Schaltungen, um ordnungsgemäß zu funktionieren, und PCBA bietet die notwendige Plattform für die Integration und Verbindung elektronischer Komponenten.

Autoindustrie

In der Automobilindustrie werden PCBA häufig in Motorsteuergeräten (ECUs), Infotainmentsystemen, Navigationssystemen, Sensoren und Beleuchtungssystemen eingesetzt. Aufgrund ihrer Robustheit und Langlebigkeit eignen sich PCBAs für die anspruchsvollen Bedingungen in der Automobilbranche.

Medizinische Geräte

PCBA sind in medizinischen Geräten und Ausrüstungen weit verbreitet und reichen von Diagnoseinstrumenten bis hin zu lebensrettenden Geräten. Sie werden in Geräten wie Patientenmonitoren, Defibrillatoren, Infusionspumpen, medizinischen Bildgebungsgeräten und Laborinstrumenten verwendet. PCBA gewährleistet die genaue und zuverlässige Funktion dieser wichtigen medizinischen Geräte.

Industrielle Automatisierung

PCBA ist ein integraler Bestandteil industrieller Automatisierungssysteme, einschließlich speicherprogrammierbarer Steuerungen (SPS), Motorsteuerungssysteme, Robotertechnik und Schalttafeln. Diese Systeme erfordern eine präzise Steuerung und Kommunikation zwischen verschiedenen Komponenten, und PCBA ermöglicht die nahtlose Integration dieser Komponenten.

Telekommunikation

PCBA werden in Telekommunikationsgeräten wie Routern, Switches, Modems und Basisstationen eingesetzt. Diese Geräte erfordern Hochgeschwindigkeitsdatenverarbeitung, Signalweiterleitung und Kommunikationsfunktionen, die durch PCBA erleichtert werden.

Luft- und Raumfahrt und Verteidigung

PCBA werden in der Luft- und Raumfahrt- sowie der Verteidigungsindustrie in großem Umfang für Anwendungen wie Avioniksysteme, Navigationssysteme, Kommunikationssysteme, Radarsysteme und Raketenleitsysteme eingesetzt. Die hohe Zuverlässigkeit und Leistung von PCBA sind bei diesen missionskritischen Anwendungen entscheidend.

Energie- und Leistungssysteme

PCBA wird in Energie- und Stromversorgungssystemen eingesetzt, darunter intelligente Zähler, Stromverteilungssysteme, Solarwechselrichter und Energiespeichersysteme. PCBA ermöglicht eine effiziente Energieverwaltung, -überwachung und -steuerung in diesen Anwendungen.

Internet der Dinge (IoT)

Mit dem Aufkommen des Internet der Dinge ist die PCBA zu einem integralen Bestandteil der vernetzten Geräte geworden. IoT-Geräte wie Smart-Home-Geräte, Wearables und industrielle Sensoren sind für die Datenverarbeitung, Konnektivität und Steuerung auf PCBA angewiesen.

Dies sind nur einige Beispiele für die vielfältigen Einsatzmöglichkeiten von PCBA. Ihre Vielseitigkeit und Anpassungsfähigkeit machen sie zu einer unverzichtbaren Komponente in modernen elektronischen Geräten und Systemen in verschiedenen Branchen.

Wie Sie einen PCBA-Hersteller für Ihr Projekt auswählen

Bei der Auswahl eines PCBA-Herstellers gibt es einige wichtige Überlegungen zu berücksichtigen. Hier sind einige Schlüsselfaktoren, die Ihnen helfen, eine fundierte Entscheidung zu treffen:

Kapazität und Leistungsfähigkeit

Bevor Sie sich an einen Hersteller wenden, sollten Sie sich vergewissern, dass dieser über die nötigen Kapazitäten verfügt, um Ihren Auftrag zu erfüllen. Wenn Sie eine große Menge an PCBAs benötigen, sollten Sie sich vergewissern, dass der Hersteller in der Lage ist, Ihren Auftrag zu erfüllen, ohne Kompromisse bei der Qualität oder den Lieferzeiten einzugehen. Berücksichtigen Sie auch die Gemeinkosten und die Herstellungszeit, um sicherzustellen, dass diese mit Ihren Projektanforderungen übereinstimmen.

Gründliche Prüfung und Planung

Gehen Sie eine Partnerschaft mit einem PCBA-Hersteller ein, der Wert auf gründliche Tests und Design legt. Erkundigen Sie sich, ob der Hersteller einen funktionierenden Prototyp gebaut und das PCBA-Design ausgiebig getestet hat. Dies hilft, mögliche Designprobleme frühzeitig zu erkennen und die Qualität des Endprodukts zu gewährleisten. Tests sind zeitaufwändig, aber für ein erfolgreiches Projekt entscheidend.

Berücksichtigen Sie die Komplexität

Die Komplexität Ihres PCBA-Designs kann sich auf den Herstellungsprozess auswirken. Platinen mit mehreren Lagen können mehr Zeit und Ressourcen für die Entwicklung, Prüfung, Produktion und Montage erfordern.

Arbeiten Sie mit einem Hersteller zusammen, der Faktoren wie Größe, Gewicht, Design und Funktion berücksichtigt. Transparenz über Kosten, Technologie und Design ist der Schlüssel zur Auswahl des richtigen Partners.

Zusammenarbeit und Design für die Fertigung

Beziehen Sie Ihren PCBA-Hersteller frühzeitig in die Produktentwicklungsphase ein, um sicherzustellen, dass seine Kapazitäten und Technologien mit Ihren Designanforderungen übereinstimmen. Dieser kooperative Ansatz, der als Design for Manufacturing (DFM) bekannt ist, trägt dazu bei, die Herstellbarkeit Ihres Entwurfs zu optimieren und potenzielle Fertigungsprobleme und -kosten zu reduzieren.

Vorlaufzeit und Lieferung

Die rechtzeitige Lieferung ist von entscheidender Bedeutung, um Unterbrechungen Ihrer Produktionspläne oder Produkteinführungen zu vermeiden. Wählen Sie einen Hersteller, der eine prompte Lieferung der bestückten Platinen garantiert. Verlangen Sie außerdem einen detaillierten DFM-Bericht, der Empfehlungen zur Verbesserung der Herstellbarkeit Ihres Entwurfs und zur Vermeidung künftiger Probleme enthält.

Preisgestaltung und Verhandlung

Achten Sie auf die vom Hersteller angebotene Preisstruktur. Eine wettbewerbsfähige, marktkonforme Preisgestaltung ermöglicht es Ihnen, den Wert Ihrer Investition zu maximieren. Suchen Sie nach einem Hersteller, der offen für Verhandlungen ist und bereit ist, mit Ihnen zusammenzuarbeiten, um die bestmögliche Preisgestaltung unter Beibehaltung der Qualitätsstandards zu erreichen.

Denken Sie daran, dass die Auswahl eines PCBA-Herstellers eine wichtige Entscheidung ist, die den Erfolg Ihres Projekts beeinflussen kann. Berücksichtigen Sie diese Faktoren und entscheiden Sie sich für einen Hersteller, der Ihre spezifischen Anforderungen erfüllt, eine zuverlässige Kommunikation bietet und über Fachwissen in der Branche verfügt.

Was ist der Unterschied zwischen PCB und PCBA?

Der Unterschied zwischen PCB (Printed Circuit Board) und PCBA (Printed Circuit Board Assembly) liegt in der Funktionsweise und dem Produktionsstadium.

Eine Leiterplatte (PCB) ist die nackte Platine selbst, die als Träger für elektronische Bauteile dient und die Leitung elektrischer Signale zwischen ihnen erleichtert. Sie besteht aus nichtleitenden Trägermaterialien mit Kupferschichten, die im Inneren oder auf der Außenfläche angebracht sind. Leiterplatten können sich in Bezug auf Material, Flexibilität und Lagen unterscheiden. Sie können aus Materialien wie Metall, Keramik oder FR4 hergestellt werden, flexibel oder starr sein und eine unterschiedliche Anzahl von Lagen aufweisen.

PCBA bezieht sich auf die Leiterplatte, die den Montageprozess durchlaufen hat. Es handelt sich um die fertige Leiterplatte mit allen elektronischen Bauteilen, die auf der Leiterplatte montiert und verlötet sind. Die PCBA wird durch Löten oder Einsetzen verschiedener Komponenten wie Widerstände, Kondensatoren, ICs und Transformatoren auf der Leiterplatte hergestellt. Dazu gehören Prozesse wie das Erhitzen im Reflow-Ofen, um eine mechanische Verbindung zwischen den Bauteilen und der Leiterplatte herzustellen. Sobald die Komponenten montiert und gelötet sind, wird die PCBA einer Qualitätskontrolle und -prüfung unterzogen, um die vollständige Leistungsfähigkeit der Schaltung sicherzustellen.

Vereinfacht ausgedrückt ist eine Leiterplatte die nackte Platine ohne Komponenten, während eine PCBA die Leiterplatte mit allen montierten und gelöteten Komponenten ist. Leiterplatten sind der Ausgangspunkt des Herstellungsprozesses, und PCBA ist das Endergebnis nach der Montage der Komponenten.

Beachten Sie, dass die Begriffe PCB und PCBA im allgemeinen Sprachgebrauch oft synonym verwendet werden, dass sie aber im Zusammenhang mit dem Herstellungsprozess unterschiedliche Bedeutungen haben. Das Verständnis dieses Unterschieds ist von entscheidender Bedeutung, wenn Sie die verschiedenen Phasen der Elektronikfertigung besprechen und mit Herstellern und Lieferanten in der Branche kommunizieren.