Отсутствие поддержки компонента — это не просто неудобство; это критическая угроза жизненному циклу проверенного продукта. Когда важный массивногобразный корпус (BGA) больше недоступен в бессвинцовой форме, а ваша сборочная линия перешла на бессвинцовую технологию, перед вами возникает опасный разрыв. Единственная доступная часть — свинцовая, а ваш процесс — бессвинцовый. Это столкновение старого и нового: путь наименьшего сопротивления ведет прямо к неудаче. Многие пытаются просто припаять свинцовый компонент к бессвинцовому плату. Это не взвешенный риск — это гарантированный компромисс. Металлургия фундаментально несовместима. Будущее продукта зависит от его компонентов, а это требует инженерного решения, а не обходных путей. Таковое решение — контролируемая перекатка компонентов, процесс, безопасно превращающий устаревшие части в современные, надежные ресурсы.

Невидимая неудача: почему смешивание BGA с содержанием свинца и SAC-паяльных материалов — это плохая идея

Использование свинцового BGA в бессвинцовой сборке SAC (олова-серебро-медь) может казаться прагматичным, но оно вводит неприемлемый металлургический хаос в любой продукт профессионального уровня. Неудача не всегда происходит мгновенно, но она неизбежна, и начинается глубоко внутри паяного соединения.

Металлургия компрометированного соединения

Когда расплавленный свинцовый припой (олово-свинец) смешивается с бессвинцовым SAC-пастой во время переплавки, полученный сплав представляет собой непредсказуемую смесь, а не оптимальное решение. Сложное взаимодействие олова, свинца, серебра и меди создает широкий спектр интерметаллических соединений (IMC). В отличие от хорошо охарактеризованных слоев IMC, образующихся в чистом процессе, эти сплавы с несколькими металлами известны своей хрупкостью и плохой структурой.

От хрупких интерметаллидов к отказам при тепловом циклировании

Эта хрупкость — скрытая дефект, ожидающий триггера. Когда продукт подвергается тепловым циклам на поле — нагревается и охлаждается — PCB и BGA расширяются и сжимаются с разными скоростями, нагружая каждую шариковую пайку. В правильно сформированном соединении, пластичный припой и хорошо структурированные IMC поглощают это напряжение на протяжении тысяч циклов. В компрометированном соединении хрупкие IMC не справляются. Они трескаются. Эти микротрещины со временем увеличиваются, вызывая разрыв цепи и катастрофический отказ на поле. Это скрытая неисправность, вызванная обходным путем, который вы не можете себе позволить.

Ошибочные альтернативы: развенчание популярных обходных путей

Столкнувшись с этой проблемой, некоторые инженеры ищут промежуточное решение, часто пытаются использовать специальные паяльные пасты или измененные профили переплавки. Логика такова, что другой флюс или более длительная пропитка могут помочь несовместимым сплавам смешаться. Это фундаментальное неправильное понимание проблемы. В то время как сильно активный флюс может очищать поверхности, а сложный тепловой профиль — влиять на смачивание, ни один из них не может изменить фундаментальную физику. Итоговое, затвердевшее соединение все равно останется смесью свинцовых и бессвинцовых металлов, содержащей хрупкие, непредсказуемые интерметаллические структуры, вызывающие преждевременную отказ. Нет паяльной пасты, которая могла бы безопасно преодолеть этот разрыв. Это проблема материаловедения, для которой необходимы решения в области материаловедения.

Инженерное решение: преобразование сплавов посредством контролируемой перекатки

Единственный способ решить несовместимость сплавов — устранить ее. Именно в этом заключается принцип перекатки BGA. Процесс не пытается соединить несочетаемые металлы; он заменяет проблемные шары припоя на новые, идеально соответствующие заданному процессу сборки.

Принцип полного преобразования сплава

Перебалчивание — это процесс восстановления. Исходные свинцовые паяльные шарики аккуратно удаляются, контакты тщательно очищаются, и затем точно прикрепляются новые, безсвинцовые сферы SAC305. В результате получается компонент, который, с точки зрения паяния, идентичен новому безсвинцовому BGA, произведенному на заводе. Он может входить в ваш стандартный процесс сборки SAC без компромиссов, специальных профилей или металлургических рисков.

Больше, чем просто замена шариков

Эффективное перебалчивание — это многоэтапный микро-процесс производства, требующий высокого контроля и специализированного оборудования. Каждый шаг — возможность для ошибки, если он выполнен не идеально. Надежный результат полностью зависит от качества и контроля используемого процесса.

Процесс PCBA Bester: проект надежности

Компонент с перебалчанными шариками так же надежен, как и процесс его создания. Мы разработали наш сервис как серию контролируемых, проверенных шагов, которые снижают риски и гарантируют успешное преобразование.

Подготовка компонента и контроль влажности

Многие BGA — это чувствительные к влаге устройства (MSD). Впитанная влага может испаряться при термических скачках, вызывая катастрофические внутренние разграничения — эффект «попкорна». Наш процесс начинается с строгого соблюдения стандартов J-STD-033, включая выпекание компонентов в откалиброванных печах для безопасного удаления всей влаги. Это нейтрализует риск еще до начала работы.

Точное удаление шариков и подготовка площадок

Удаление старых свинцовых шариков без повреждения чувствительных контактов компонента — критически важно. Мы используем тщательно разработанные тепловые профили и специализированные инструменты, чтобы обеспечить аккуратное удаление исходных сфер. Затем контакты подготавливаются с помощью процесса, удаляющего остатки припоя и восстанавливающего идеально плоскую, паяльную поверхность, готовую к новой сплавке.

Контролируемое нанесение флюса и размещение сфер

Тип, объем и способ нанесения флюса имеют решающее значение. Недостаток приводит к плохому смачиваю — излишек может вызвать захват остатков и проблемы с надежностью. Мы используем контролируемый процесс нанесения, а также высокоточные автоматизированные или полуавтоматические системы, которые размещают по одному идеальному сферу SAC305 на каждую контактную площадку.

Профиль переформовки: отдельная наука

Процессы повторного плавления новых сфер — это не стандартный процесс припоя. Тепловой профиль должен разрабатываться специально под массу компонента, тип корпуса и основание. Цель — создать идеальный металлургический контакт между новой сферой и контактной площадкой, не перегревая диод компонента. Это требует глубокого понимания тепло-динамики и специализированного оборудования, отличного от стандартной производственной линии.

Валидация и уверенность: определение успешной конверсии

Успешное преобразование не завершено, пока оно не подтверждено. Наш процесс включает несколько этапов инспекции и контроля качества, чтобы вы получили деталь, которой можно доверять так же, как исходной.

Ионная чистота и инспекция после обработки

После повторного переплава компоненты проходят строгую очистку для удаления всех остатков флюса. Мы проверяем чистоту по ионным стандартам, предотвращая любой риск электрохимической миграции. Затем проводится подробная автоматическая оптическая инспекция (AOI) для подтверждения правильного расположения шариков, их однородности и отсутствия дефектов на поверхности.

Отслеживание партии шариков для контроля процесса

Качество — не случайность. Мы ведем полную прослеживаемость припоевых шариков, использованных для каждого заказа. Связывая производственный запуск с конкретной партией производителя, мы обеспечиваем абсолютный контроль процесса и можем проследить любую возможную проблему до её источника — уровень контроля, необходимый для профессионального производства.

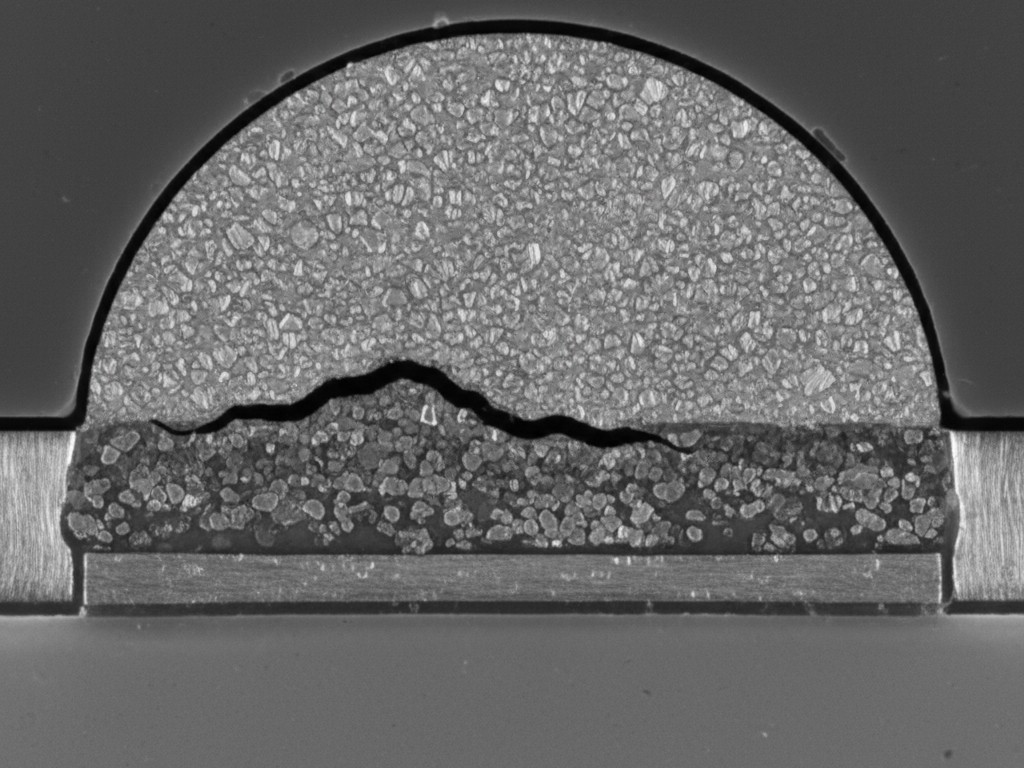

Критерии рентгеновской проверки, отклоняющие пограничные соединения

Наиболее важной проверкой является 2D/3D рентгеновский контроль, который позволяет увидеть внутри соединения припоя. Наши допустимые критерии строги. Мы не просто ищем мостики или воздушные карманы; мы анализируем диаметр шарика, его круглость и равномерность расположения по всему корпусу. Мы отклоняем любые компоненты с признаками пограничного процесса, гарантируя, что в вашу цепочку поставок попадут только идеальные детали.

Стратегическое решение: внутреннее производство или профессиональный партнер

Сложность надежного процесса переплавки шариков естественным образом поднимает вопрос о его внутреннем выполнении. Реалистичная оценка показывает высокий барьер для входа. Требуются значительные капитальные вложения в специализированное оборудование для удаления шариков, монтажа, переплава и рентгеновской проверки. Необходимы квалифицированные операторы и инженеры для разработки и контроля множества чувствительных процессов. Риск неконтролируемого внутреннего процесса — это тот самый отказ поля, которого вы старались избежать. Партнерство со специалистом, таким как Bester PCBA, означает, что вы не просто покупаете услугу; вы используете проверенную, минимизирующую риски инженерную систему. Вы получаете мгновенный доступ к оборудованию, экспертизе и гарантии качества зрелого процесса, превращая проблему высокого риска в управляемое, надежное решение.