В 2014 году бренд потребительской аудиотехники уровня Tier 1 столкнулся с кошмарным сценарием на заводе в Пенанге. Модный новый дизайн наушников только что начал массовое производство, с основной логической платой, заполненной компонентами с мелким шагом. Чтобы пройти жесткие требования к испытаниям на падение, инженерная команда выбрала «бетонного» качества капиллярный подзаполнитель. Эта эпоксидная смола была настолько твердой и постоянной, что фактически превратила плату в сплошной кирпич.

Это прекрасно сработало для испытания на падение. Но через три недели производства поставщик BGA отправил партию микросхем с холодными паяными соединениями.

На обычной линии вы бы перепаивали их. Вы бы нагрели плату, сняли микросхему, очистили площадки и установили новый компонент $4. Но из-за этого конкретного подзаполнителя перепайка была невозможна. Связь эпоксидной смолы была прочнее самого ламината. Каждая попытка снять микросхему отрывала медные площадки прямо от стеклотекстолитового основания. Заводу пришлось физически уничтожить 12 000 полностью собранных плат — сотни тысяч долларов запасов — потому что они не могли заменить ни один дефектный компонент.

Это ловушка, когда подзаполнитель рассматривают исключительно как механическое решение. Легко воспринимать клей как простую страховку от сбоев при испытаниях на падение. Но если вы выбираете материалы, основываясь только на показателях выживаемости, вы невольно создаёте финансовую бомбу замедленного действия. Когда вы указываете материал, который нельзя удалить, вы ставите на то, что ваш производственный выход будет 100% навсегда. Это ставка, которую ни один опытный инженер не должен принимать.

Физика сожаления

Чтобы выбрать правильный материал, нужно понять, зачем вы его используете. Обычно цель — защитить Ball Grid Array (BGA) или Chip Scale Package (CSP) от механических ударов. Когда устройство падает на пол, плата изгибается. Жёсткий керамический или пластиковый корпус микросхемы — нет. Это различие в изгибе создаёт огромные сдвиговые силы на паяные шарики, вызывая их трещины. Подзаполнитель заполняет зазор между микросхемой и платой, связывая их вместе, чтобы они двигались как единое целое.

Однако «более прочный» не всегда лучше. Распространённая ошибка — выбор подзаполнителя с высоким модулем Юнга (жёсткостью) и высоким коэффициентом теплового расширения (CTE), который не совпадает с припоем. Если подзаполнитель расширяется намного быстрее, чем паяные соединения при термоциклировании — например, при переходе от -40°C до 125°C в автомобильном тесте — сам клей может механически оторвать микросхему от площадок. Вы фактически устанавливаете замедленный монтировочный рычаг под ваши компоненты.

В отрасли также существует постоянная путаница между структурным подзаполнителем и конформным покрытием. Вы можете видеть, как инженеры спрашивают, можно ли просто «намазать» толстый слой акрилового или уретанового покрытия, чтобы закрепить микросхему. Это разные вещи. Конформное покрытие — это тонкий барьер от влаги и пыли; оно практически не имеет структурной прочности против перегрузок при падении. Подзаполнитель — это структурный инженерный материал, предназначенный для передачи нагрузки. Путаница между ними — быстрый путь к отказам в эксплуатации.

Цель не в том, чтобы заключить микросхему в непобедимую гробницу; цель — распределить напряжения от паяных соединений, не создавая новых термических напряжений, которые разрушают сборку.

Стратегический поворот: капиллярное против краевого склеивания

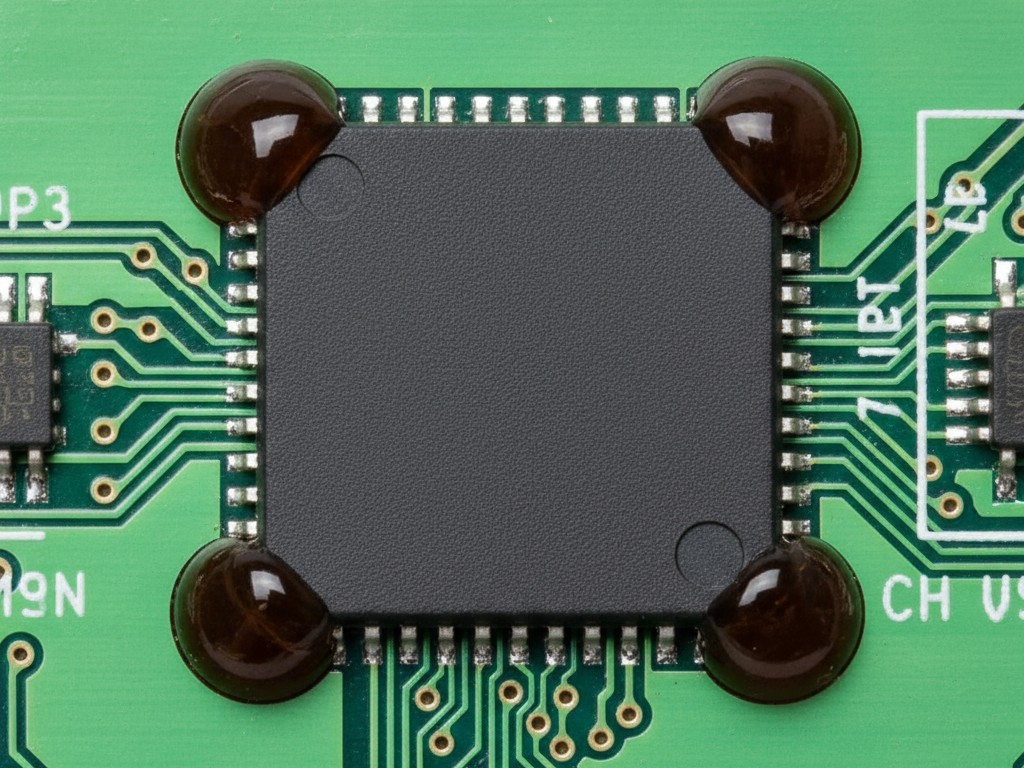

Для большинства потребительских и промышленных электронных устройств инстинктивным выбором является «капиллярный подзаполнитель» (CUF). Это процесс, при котором низковязкая эпоксидная смола наносится вдоль края микросхемы, и капиллярное действие втягивает её под неё, заполняя весь зазор. Это обеспечивает максимальное механическое сцепление. Это также самый сложный для перепайки.

Для многих конструкций существует превосходная альтернатива: краевое склеивание, или «фиксация».

Вместо того чтобы заполнять весь зазор, вы наносите точки высоковязкого клея в четырех углах корпуса BGA. Это закрепляет чип на плате, предотвращая, чтобы угловые паяные шарики (которые всегда выходят из строя первыми) принимали на себя основной удар при падении. В экспериментальном дизайне (DOE) для промышленного стартапа IoT мы сравнили полное капиллярное заполнение с угловым креплением для тяжелого FPGA. Полное заполнение выдержало 20 падений с высоты одного метра. Угловое крепление выдержало 18. Оба превысили требование в 10 падений.

В чем разница? Когда ошибка прошивки вывела из строя первые 50 единиц, FPGA с угловым креплением можно было снять и заменить за 15 минут. Полностью заполненные единицы пришлось бы списать. Жертвуя небольшой теоретической прочностью, клиент получил 100% ремонтопригодность.

Однако предупреждение: не пытайтесь импровизировать угловое крепление с помощью любого тюбика клея, который валяется в лаборатории. Я видел, как инженеры пытались использовать RTV-силикон (по сути герметик для ванной) для закрепления компонентов. Многие RTV-силиконы отверждаются с выделением уксусной кислоты, которая со временем разъедает медные дорожки и корродирует паяные соединения. Если вы собираетесь закреплять компонент, используйте клей, специально разработанный для электроники — обычно это непроводящий эпоксидный клей с высоким тиксотропным индексом, чтобы он не растекался.

Единственная важная характеристика: Tg

Если вы решили использовать полное капиллярное заполнение, ваше внимание должно сразу же привлечь одно значение в техническом паспорте: температура стеклования, или Tg.

Tg — это температура, при которой эпоксид переходит из твердого, стекловидного состояния в мягкое, резиновое. Это ваше окно для ремонта. Чтобы снять заполненный чип, не повредив плату, нужно нагреть клей выше Tg, чтобы он достаточно размягчился, но при этом не допустить температуры, при которой ламинированный слой платы расслаивается или припой вызывает тепловой разгон.

«Перерабатываемое» заполнение обычно имеет Tg около 80°C до 130°C. Это позволяет технику с паяльной станцией с горячим воздухом нагреть локальную область, размягчить клей и снять чип. Неперерабатываемые, «структурные» эпоксиды часто имеют Tg 160°C и выше. К тому времени, когда материал достаточно размягчится для удаления, вы, вероятно, уже повредите плату FR-4, оторвёте медные площадки и разрушите структуру переходных отверстий.

Не доверяйте слову «Перерабатываемый» на обложке брошюры поставщика. Каждый поставщик клея утверждает, что его продукт перерабатываемый. Они имеют в виду, что он перерабатываемый если у вас есть $50 000 прецизионная машина для ремонта, восемь часов времени и руки хирурга. Посмотрите на кривую Tg. Если материал остается твердым как камень до 170°C, он фактически является постоянным для любого крупносерийного ремонтного центра.

Здесь есть нюансы — перерабатываемые составы с более низким Tg могут быть менее стабильны при длительном старении в условиях высокой температуры (например, под капотом автомобиля). Но для планшета, дисплея приборной панели или медицинского устройства компромисс почти всегда оправдан. Я сознательно пропускаю урок химии о системах отверждения ангидридом и амином, потому что, честно говоря, вам не нужно знать форму молекулы, чтобы принять правильное решение. Вам просто нужно знать, сможете ли вы снять его с платы.

Математика брака

В конечном итоге заполнение — это экономическое решение, а не только механическое. Вам нужно провести «Аудит математики брака».

Возьмите стоимость вашей собранной платы PCBA. Допустим, это $800 материнская плата для медицинского планшета. Теперь оцените уровень дефектов вашего компонента BGA — возможно, 2000 частей на миллион (ppm). Если вы используете неперерабатываемое заполнение, каждый из этих 2000 дефектов на миллион приводит к потере $800. Вы выбрасываете процессор, память, чипы управления питанием и саму плату, только потому что один $5 чип имел холодное паяное соединение.

В случае провала медицинского планшета «Проект Аполлон» в 2016 году выбор неперерабатываемого заполнения на неисправном чипе памяти привел к списанию 4000 единиц. Потери были не только аппаратными; это были логистика, пропущенные сроки отгрузки и кошмар с гарантией.

Если вы используете перерабатываемый материал или стратегию углового крепления, эта ошибка обойдется вам в $50 труда техника и новый компонент. Плата сохранена. Надежность — это не только вопрос того, выдержит ли устройство падение; это вопрос того, выживет ли ваш бизнес при производственных отклонениях. Постоянное означает идеальное, а в производстве электроники идеального не бывает.