Вы можете рассмотреть печатную плату под микроскопом 10x и не увидеть ничего подозрительного. Соединения припоя блестящие, сварные швы идеальные, маска глянцевая. Согласно IPC-A-610, эта плата идеальна. Она проходит визуальную проверку и функциональное тестирование на линии. Она помещается в коробку, отправляется в влажную среду — например, солнечную электростанцию во Флориде или в мокрый паркинг для зарядки электромобилей, — и через три месяца взрывается.

Проблема не в кремнии. Не в плохой партии конденсаторов. Проблема в том, что плата визуально чистая, но химически грязная.

Когда речь идет о электронике высокой напряженности (400V, 800V или выше), чистота не связана с эстетикой. Это строгая задача по электрохимии. Невидимые остатки флюса становятся активными участниками цепи, превращая изоляцию в проводник.

Если вы когда-либо сталкивались с "фантомными сбоями" — устройствами, которые выходят из строя в полевых условиях с ярлыком "Нет неисправностей" (NTF), или с устройствами, которые неисправны только когда идет дождь, — скорее всего, вы преследуете ионного призрака. Виновником почти всегда является микроскопический слой проводящей соли, растущий между напряжениями, — процесс, который не учитывает ваши визуальные критерии проверки.

Физика временной бомбы

Вам нужно перестать думать как инженер-электрик и начать думать как химик. Печатная плата, работающая в полевых условиях, — это не просто набор медных дорожек; если есть остатки, плата превращается в батарею.

Механизм — электрохимическая миграция. Для его функционирования нужны три ингредиента: электрическое напряжение (базовое), влажность и ионы (остатки флюса). Когда вы подаете высокое напряжение на две дорожки, создается анод и катод. Если между ними расположены остатки флюса — особенно гигроскопические активаторы, содержащиеся в современных флюсах — эти остатки вытягивают воду из воздуха, образуя микроскопический электролитический раствор.

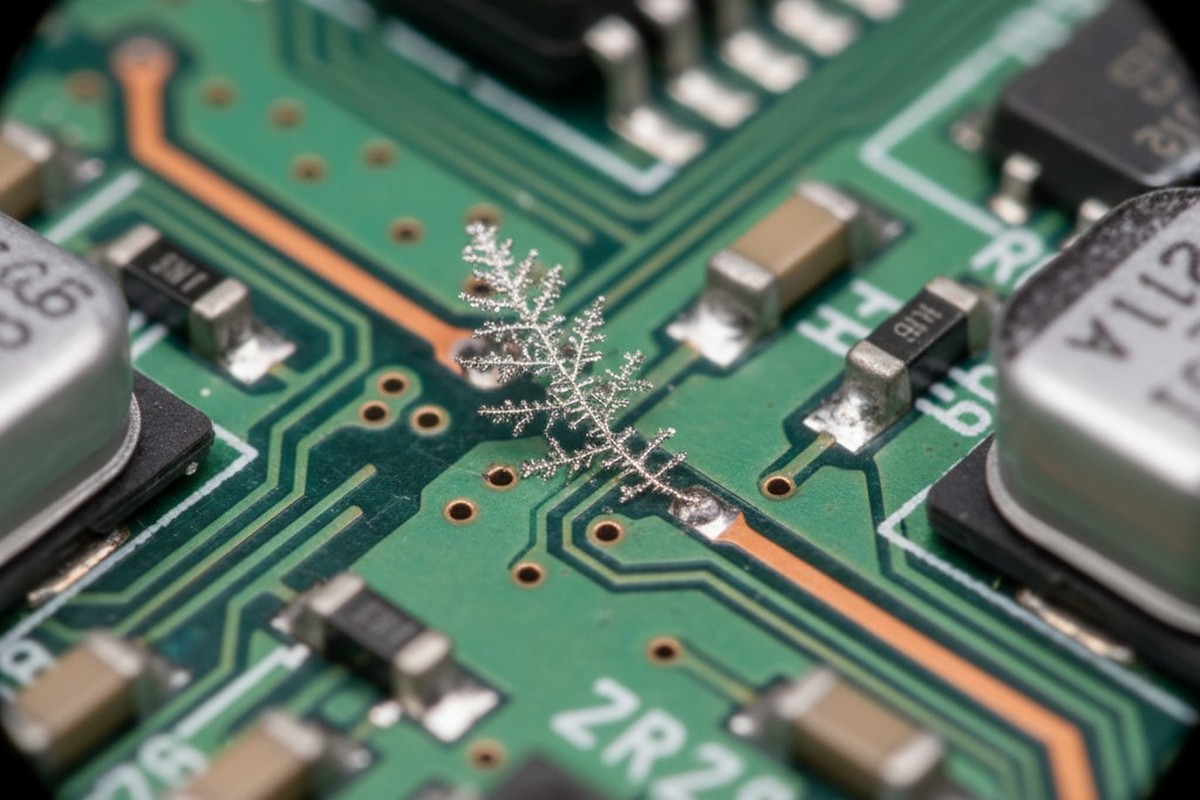

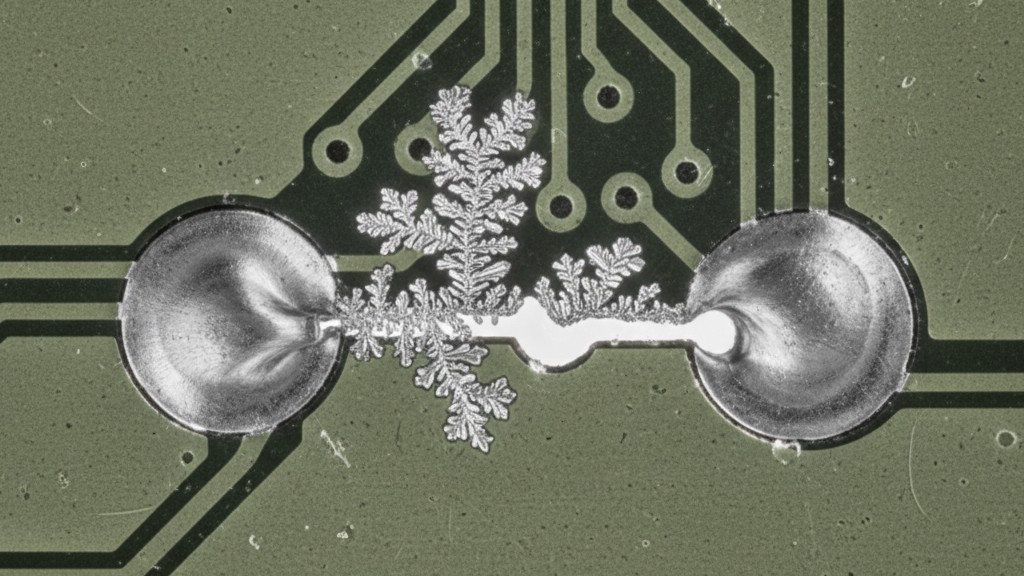

В «супе» ионы металла из припоя (олово, свинец или серебро) растворяются у анода и мигрируют к катоду. Со временем эти ионы осаждаются, образуя металлическую структуру, известную как дендрит. Он выглядит как папоротник или ветка дерева, растущие поперек зазора.

Это не быстрый процесс. Он может занять недели или месяцы. Но как только этот дендрит соединяет зазор, происходит короткое замыкание. При 5V это может вызвать лишь логический сбой. При 400V токоскопье преобразует дендрит, часто вместе с частью стекловолокна PCB, что приводит к разрушению компонента. Улики уничтожают себя, оставляя ошпаренную плату и без ясной причины.

Ложь о «No-Clean» при 400 В

Промышленность любит миф о том, что «No-Clean» флюс означает, что его не нужно очищать. Для потребительской электроники — вашего пульта от телевизора, цифровой игрушки, Bluetooth-динамика — это в значительной степени правда. Напряжения низкие, а остатки достаточно немагнитные, чтобы быть безопасными. Но когда речь заходит о промышленном и автомобильном высоковольтном оборудовании, «No-Clean» становится опасным заблуждением.

При высоких напряжениях сила электрического поля достаточна для мобилизации ионов, которые при 12 В будут в состоянии покоя. Более того, остатки «No-Clean» часто основаны на смолах, предназначенных для заключения активных кислот. Но тепловые циклы — как в инверторе электромобиля — могут трескать эту смольную оболочку. Когда оболочка трескается, гигроскопическая кислота внутри подвергается воздействию влаги, и начинается миграция.

Вот почему вы можете заметить отслаивание или пузырение защитного покрытия. Инженеры часто обвиняют поставщика покрытия в несоблюдении сцепления. На самом деле, покрытие полупроницаемо для водяного пара. Влага проникает, находит остатки флюса снизу, и выделение газов поднимает покрытие прямо с платы. Нельзя запечатать грязь и ожидать надежности. Вы просто создаете камеру для выхода из строя под давлением.

Химия, а не только стирка

Итак, вы решаете очистить. Здесь большинство технологических линий терпит неудачу. Они рассматривают очистку как мытье посуды — распыление горячей воды и надеяться на лучшее. Но современный флюс — это не пищевые отходы. Это сложная химия, предназначенная для сопротивления воде.

Клеи на основе смол и смолистых веществ гидрофобны. Распыление их деионизированной водой (DI) бесполезно; вода просто образует капли и скатывается, оставляя смолу. Чтобы действительно очистить плату, нужна химическая реакция, называемая сапонификацией.

Мы используем щелочные сапонификаторы — специализированные химические реагенты, реагирующие с жирными кислотами в составе флюса. Эта реакция превращает нерастворимую смолу в растворимое мыло. Только тогда его можно промыть. Этот процесс требует точного «времени мойки». Вам нужна правильная концентрация сапонификатора, соответствующая вашему типу флюса, с темпом, который обеспечивает реакцию.

Если температура слишком низкая, реакция идет слишком медленно. Если скорость ленты слишком высокая, химические вещества не успеют подействовать. Использование универсального «общего» очистителя без проверки совместимости с паяльной пастой может привести к удалению осветлителей с паяных соединений, оставляя активаторы, опасные для надежности. Это химический процесс, а не механическая чистка.

Геометрическая задача

Даже с правильной химией вы не можете очистить то, что не можете достичь. Тенденция современной электроники — к миниатюризации, что создает кошмар для гидродинамики.

Возьмем крупный компонент QFN (Quad Flat No-lead) или тяжелый модуль IGBT, установленные на большую медную плату. Высота устранения — зазор между корпусом компонента и платой — может быть менее 50 микрон. Под этим компонентом проходят высоковольтные шины.

Достичь проникновения очистительной жидкости в зазор в 50 микрон против силы поверхностного натяжения крайне сложно. Требуются высокая давление импульса и специфические углы распыления. Если ваш процесс не заставляет сапонификатор проникать под корпус, вы создаете «инкубатор дендритов». Обнаженные участки платы пройдут проверку чистоты, но под мощным транзистором — на месте, где напряжение самое высокое и тепло самое большое — останутся активные остатки. Часто приходится убеждать дизайнеров добавлять vias или менять площади компонентов, чтобы сделать эту область моющейся.

Проверка: доказательство невидимого

Если визуальный осмотр бесполезен, какой же показатель? Как узнать, что вы действительно добились результата?

На протяжении десятилетий в отрасли использовался тест ROSE (Resistivity of Solvent Extract — Сопротивление растворителя). Погружаешь плату в раствор спирта и измеряешь, как меняется ее сопротивление. Это было нормально для технологий через отверстия 1990-х годов. Для современных, высокоплотных, с низким зазором конструкций тест ROSE фактически устарел. Он показывает среднюю чистоту всей платы, но не обнаруживает зоны концентрированного зла, скрытого под QFN.

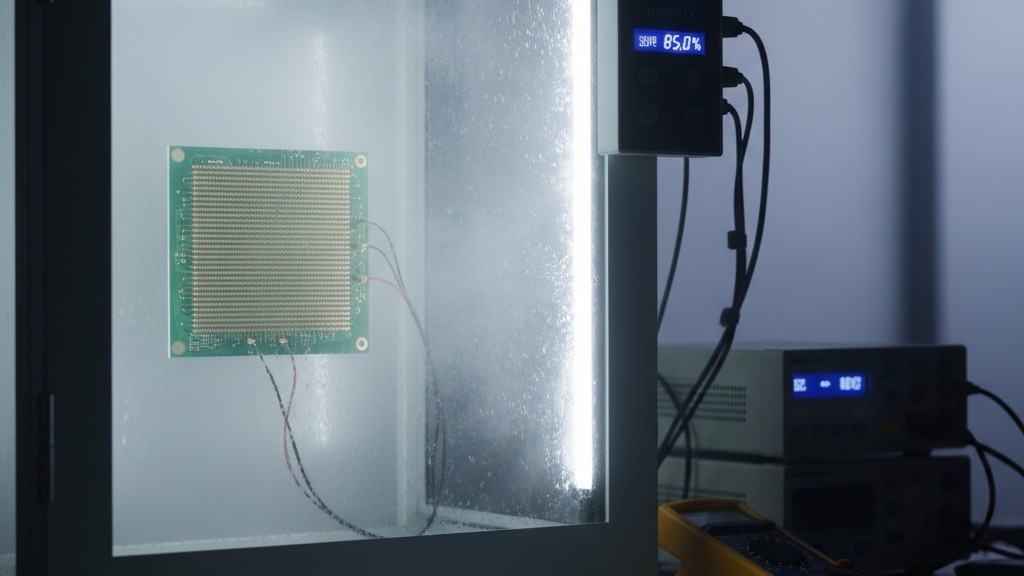

Единственный способ по-настоящему проверить процесс высоковольтной очистки — это через SIR (сопротивление изоляции поверхности) тестирование. Для этого разрабатывается специальный тестовый купон с гребневыми паттернами, имитирующими самые узкие зазоры. Вы проходите этот купон через процесс мойки, затем помещаете его в камеру при 85°C и {percentage} относительной влажности, при этом подавая смещение. Вы контролируете сопротивление в течение 168 часов и более.

Если сопротивление падает, происходит рост. Если оно остается высоким (обычно выше 100 Мегом), ваш процесс работает. Это стандарт, установленный J-STD-001H. Он строгий, медленный и единственный способ спокойно спать по ночам, зная, что ваш зарядный устройством на 800 В не воспламенится через два года.

Стоимость чистоты

Реализация правильного встроенного процесса с омыванием с регулярной проверкой SIR стоит недешево. Это требует помещения, управления химикатами и обработки отходов. Но подумайте о альтернативе.

В системах с высоким напряжением надежность — это бинарное состояние. Плата либо химически стабильна, либо медленно умирает. Среднего варианта нет. Когда вы создаете аппаратное обеспечение, которое работает с опасными напряжениями, стоимость правильной мойки — это погрешность по сравнению со стоимостью отзывной кампании или судебного иска.