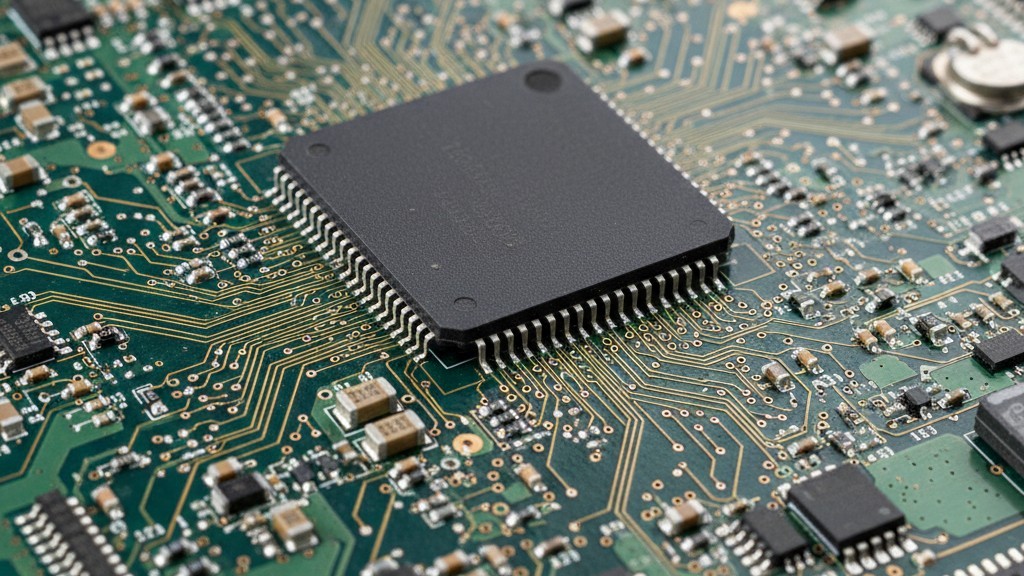

Тишина мёртлого прототипа тяжела. Это не просто отсутствие шума вентилятора или тёмные светодиоды на интерфейсе отладки. Это мгновенное, погружающее в расчёты ощущение стоимости. Когда прототипная плата не инициализируется — возможно, BGA не села правильно во время сборки или есть конструкционный дефект, требующий замену — фокус мгновенно сужается к большому, чёрному квадрату в центре PCB.

В секторах высокой надежности этот квадрат часто занимает высококлассный FPGA, например Xilinx Kintex UltraScale или Intel Stratix 10. Это не товарные компоненты; это активы. В условиях сужения цепочек поставок замена этого одного чипа может потребовать 52 недели или повышения стоимости через брокерский рынок, что превышает бюджет проекта. Сам платный, многослойный стек с слепыми и погружённымиvias может обойтись в $5 000 за производство и сборку. Перепайка — это не стандартный ремонт. Это операция по спасению, в которой поставлена под угрозу вся сроковая разработка.

Физика не ведёт переговоров

Существует опасное заблуждение, что удаление Ball Grid Array (BGA) — это просто нагрев до расплавления припоя. Такое отношение разрушает прототипы. Ручные тепловые пистолеты, хотя они отличны для усадки трубок, являются инструментами разрушения для высокоплотных соединений.

Физика сводится к тепловой массе и коэффициенту теплового расширения (CTE). Современный FPGA расположен на плате, заполненной медными заземляющими плоскостями, специально спроектированными для отвода тепла. Если вы нагреваете верх чипа горячим воздухом без достаточного нагрева нижней части платы, создаётся вертикальный тепловой градиент. Верх расширяется, а низ остается прохладным и жестким. В результате происходит искривление. Когда плата изгибается, она тянет за паяные соединения. Если источник тепла не контролируется, рискуете «cratering площадок» — буквально вырвать медные площадки из стекловолоконной ламинированной основы. Как только площадка разорвана внутри, плата — лом. Ни один переносной провод не сможет надёжно исправить высокоскоростную дифференциальную пару, работающую на 10 Гбит/с.

Именно поэтому инженерам необходимо принимать мышление «локализованного производства». Цель — воспроизвести исходный профиль повторного расплавления — конкретную зависимость температуры во времени, которую платформа испытывала в печи производства. Вся сборка должна нагреться до температуры пропитки (обычно около 150°C до 170°C), чтобы активировать флюс и уравнять температуру по всей PCB. Только тогда следует применять локальную энергию к компоненту, чтобы перевести его за точку жидкого состояния — 217°C. Физика игнорирует сроки; если тепловой подъем слишком крутой, внутри чипа захваченная влага расширяется в пар, вызывая деламинизацию или «попкорн» упаковки. Лопнувший чип — мёртвый чип.

Процесс: Контролируемое вмешательство

Спасение компонента за $2 000 требует строгости. Процесс начинается за несколько дней до фактического перепайки с управлением влажностью. Если плата не хранится в сухом боксe с индикаторами влажности, показывающими безопасные уровни, её необходимо высушить. Стандарты IPC-1601 предусматривают выпекание платы и компонента, чтобы устранить влагу и предотвратить деламинизацию в результате парового давления. Пропуск этого шага — самая распространённая причина невидимых отказов, проявляющихся спустя недели.

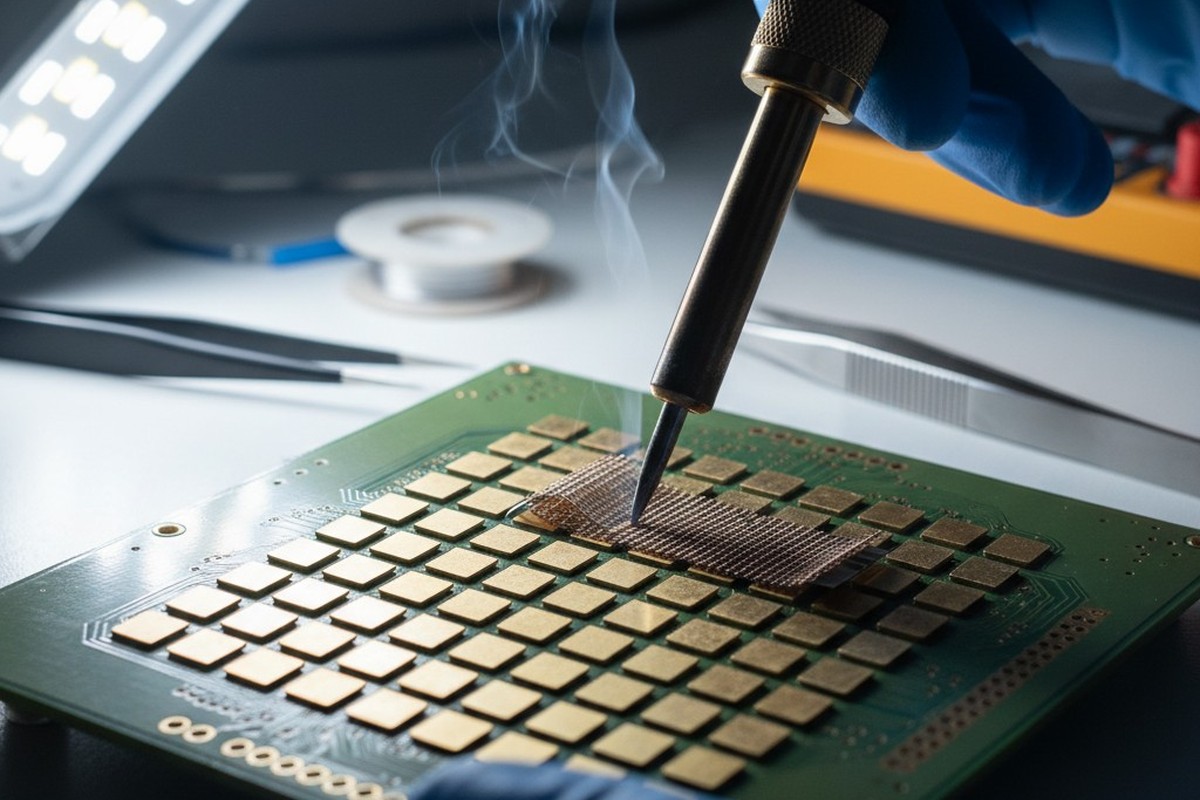

После высыхания плата переходит в специальную систему перепайки — обычно машину с разделённой оптикой, инфракрасными подогревателями снизу и управляемой сверху конвекционной насадкой. Автоматизация управляет этим процессом, а не чувство оператора. Часто к плате привязывают термопару, чтобы точно отследить тепловой профиль. Нужно знать, что когда машина показывает 230°C, паяльные шары под центром 35x35мм сетки действительно достигают стадии переплавки, а не остаются холодными из-за близкого радиатора.

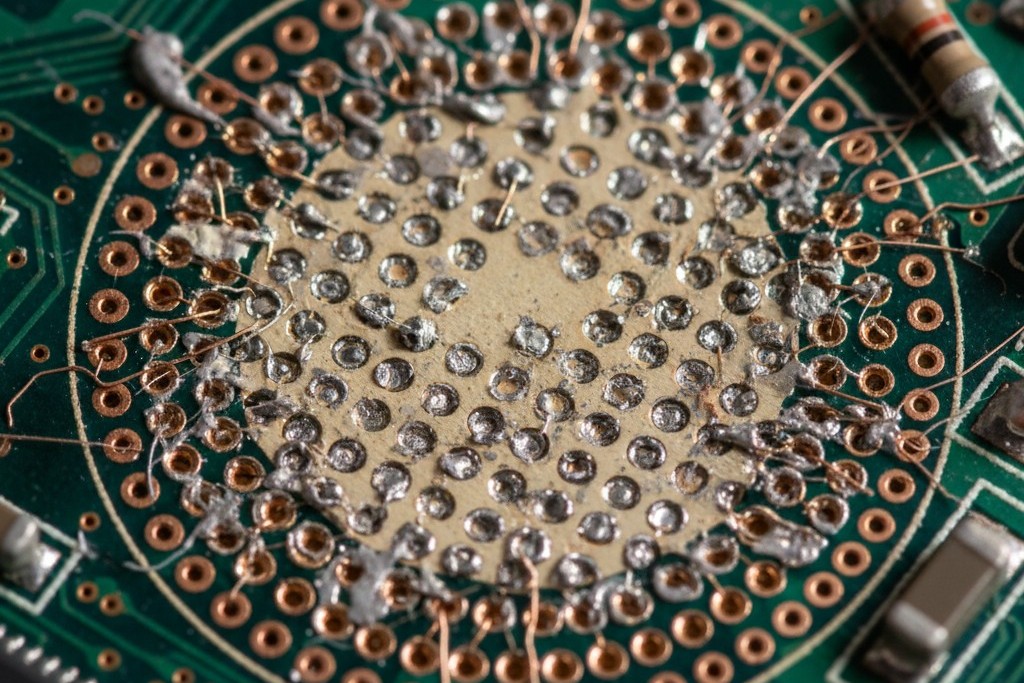

Само удаление — не вызывает особого волнения, если профиль правильно настроен. Вакуумный отсос опускается, припой расплавляется, и компонент поднимается вертикально без усилия. Величайшее напряжение наступает сразу после: при очистке места. Это включает ручное удаление старого припоя с помощью паяльника и чистящей проволоки. Важнейшие моменты — точность и аккуратность. Паяльник должен «парить» над площадками; любой нажим сверху может повредить площадку, что обычно смертельно для платы. Для ремонта поврежденных площадок используют эпоксидные методы, однако разница импеданса, вызванная ремонтом, часто недопустима для высокочастотных линий FPGA. Площадки должны быть идеально чистыми, ровными и сиять медью перед укладкой нового или реабилитированного чипа.

Уравнение ребаллингa

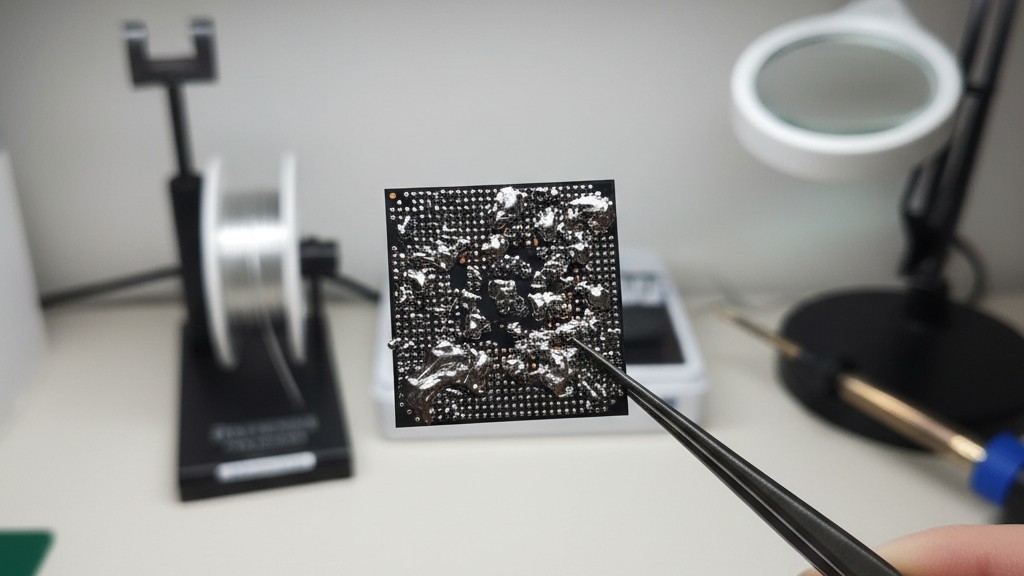

Иногда целью является не новая микросхема, а восстановление старой с мёртвой платы для использования в другом месте или повторное размещение микросхемы, которая имела сбой соединения. Это вводит суб-дисциплину повторной перепайки. Удалённая BGA имеет грязные, неправильной формы пучки припоя, оставшиеся на её нижней стороне. Их нужно очистить и прикрепить новые шарики припоя.

Это чисто расчет ROI. Перепайка стандартного микроконтроллера $5 финансово бессмысленна; рабочие часы превышают стоимость компонента. Но для Virtex UltraScale+ стоимостью $15 000, перепайка обязательна. Процесс включает использование специфической трафаретной маски, реактивного флюса и тысяч предварительно сформированных шариков припоя (часто диаметром 0,4 мм или 0,5 мм), вручную нанесённых и выровненных.

Тем не менее, неопределенность неизбежна. Каждый раз, когда силиконовая кристалл проходит цикл рефлюкса — нагрев до 240°C и охлаждение — накапливается тепловой стресс. Несовпадение теплового расширения между силиконовым кристаллом, подложкой корпуса и печатной платой создаёт силу на внутренние соединения. Хотя микросхема обычно выдерживает два или три цикла рефлюкса (начальная сборка, удаление, перепайка, установка), гарантировать результат невозможно. Мы можем снизить риск с помощью идеального профилирования, но не можем изменить предел усталости материалов.

Решение о повторной обработке обычно сводится к соотношению «заменить против восстановления». Если силикон незаменим из-за дефицита или плата занимает недели уникального производственного времени, инвестиции в правильный тепловой профиль и работу квалифицированного оператора незначительны по сравнению с затратами на начало работы заново. Оборудование — предварительные нагреватели, системы визуализации, инертные нитрогенные рефлюксные головки — предназначены для превращения катастрофы в стандартную инженерную задержку.