Сборка печатных плат, также известная как PCBA, — это процесс установки электронных компонентов на печатную плату и создания необходимых электрических соединений для формирования функциональной схемы. Он включает в себя ряд точных шагов, которые сочетают в себе опыт человека с передовой автоматизацией, чтобы обеспечить высочайшее качество и надежность конечного продукта.

Сборка печатных плат отличается от изготовления печатных плат, которое фокусируется на создании самой голой печатной платы. Изготовление включает в себя ламинирование проводящих медных слоев, нанесение паяльной маски и шелкографии, а также сверление отверстий для размещения компонентов. После изготовления голой печатной платы она переходит на этап сборки, где и происходит настоящее волшебство.

Основные этапы сборки печатной платы включают нанесение паяльной пасты, установку компонентов, пайку, проверку и тестирование. Каждый этап требует тщательного внимания к деталям и соблюдения отраслевых стандартов для обеспечения целостности и функциональности собранной платы.

Важность сборки печатных плат невозможно переоценить. Это процесс, который вдыхает жизнь в сложные конструкции, созданные инженерами-электриками, превращая статичную печатную плату в динамичное, функционирующее устройство. Качество сборки напрямую влияет на производительность, надежность и долговечность конечного продукта, что делает его важнейшим аспектом производства электроники.

Ключевые компоненты печатной платы

Прежде чем углубляться в процесс сборки, давайте уделим минутку пониманию ключевых компонентов, составляющих печатную плату:

- Субстрат: Подложка является основой печатной платы, обеспечивая жесткий базовый материал, на котором строятся другие слои. Обычно он изготавливается из FR-4, эпоксидного ламината, армированного стекловолокном, который обеспечивает отличную электроизоляцию и механическую стабильность.

- Медные слои: Печатные платы имеют один или несколько слоев медной фольги, ламинированных на подложку. Эти медные слои образуют проводящие пути, по которым передаются электрические сигналы между компонентами. Количество медных слоев определяет сложность и плотность схемы.

- Паяльная маска: Слой полимерного покрытия, известный как паяльная маска, наносится поверх медных слоев для защиты их от окисления и предотвращения случайных коротких замыканий во время пайки. Паяльная маска также обеспечивает электрическую изоляцию между соседними дорожками и контактными площадками.

- Шелкография: Слой шелкографии — это печатное наложение, которое добавляет текст, логотипы и идентификаторы компонентов на поверхность печатной платы. Это помогает в процессе сборки, предоставляя визуальные подсказки для размещения компонентов, а также помогает в устранении неполадок и обслуживании.

Имея базовое представление о ключевых компонентах, давайте теперь более подробно рассмотрим различные аспекты сборки печатных плат.

Конструкция и слои печатной платы

Конструкция печатной платы является важнейшим аспектом процесса сборки, поскольку она закладывает основу для функциональности и технологичности конечного продукта. Хорошо спроектированная печатная плата не только обеспечивает правильное размещение и соединение компонентов, но и учитывает такие факторы, как целостность сигнала, управление температурным режимом и производственные ограничения.

Количество и расположение слоев в печатной плате играют важную роль в определении ее сложности и функциональности. Однослойные печатные платы с проводящими дорожками только на одной стороне подложки являются самым простым и экономичным вариантом для базовых схем. Двухслойные печатные платы с дорожками с обеих сторон обеспечивают повышенную гибкость маршрутизации и более высокую плотность компонентов. Многослойные печатные платы, состоящие из трех или более проводящих слоев, разделенных изоляционным материалом, используются для более сложных конструкций, требующих расширенной маршрутизации сигналов и распределения питания.

Выбор материала подложки — еще одно важное соображение при проектировании печатной платы. Хотя FR-4 является наиболее распространенной подложкой, другие материалы, такие как полиимид и печатные платы с металлическим сердечником, предлагают определенные преимущества для определенных применений. Гибкие печатные платы, изготовленные из тонких, гибких материалов, идеально подходят для носимой электроники и конструкций с ограниченным пространством. Печатные платы с металлическим сердечником, с металлической подложкой для улучшения рассеивания тепла, используются в мощных приложениях.

Процесс проектирования печатной платы обычно начинается со схематического захвата, где логические соединения между компонентами определяются с помощью специализированного программного обеспечения. Затем схема преобразуется в физическую компоновку с учетом таких факторов, как размеры компонентов, ширина дорожек и требования к расстоянию. Соблюдаются рекомендации по проектированию для производства (DFM), чтобы обеспечить эффективное и надежное производство печатной платы.

После завершения проектирования печатной платы она проходит серию проверок и моделирований для проверки ее функциональности и соответствия отраслевым стандартам. Это включает в себя анализ целостности сигнала, тепловое моделирование и проверки правил проектирования (DRC) для выявления любых потенциальных проблем до начала производства.

Важность хорошо спроектированной печатной платы невозможно переоценить. Это напрямую влияет на процесс сборки, определяя простоту размещения компонентов, надежность паяных соединений и общее качество конечного продукта. Плохо спроектированная печатная плата может привести к производственным проблемам, увеличению количества дефектов и ухудшению производительности.

Типы технологий сборки печатных плат

Технологии сборки печатных плат развивались с годами, чтобы удовлетворить растущие требования к миниатюризации, высокой плотности компонентов и более быстрым производственным циклам. Двумя основными типами технологий сборки печатных плат являются технология поверхностного монтажа (SMT) и технология сквозного монтажа (THT).

Технология поверхностного монтажа (SMT)

Технология поверхностного монтажа (SMT) является доминирующим методом сборки в современном производстве электроники. Он включает в себя размещение компонентов непосредственно на поверхности печатной платы без необходимости сверления отверстий. Компоненты SMT, такие как резисторы, конденсаторы и интегральные схемы, имеют небольшие металлические выводы или контактные площадки, которые припаиваются к соответствующим контактным площадкам на поверхности печатной платы.

Процесс сборки SMT начинается с нанесения паяльной пасты на контактные площадки печатной платы с использованием метода трафаретной печати. Паяльная паста, смесь крошечных частиц припоя, взвешенных во флюсе, точно наносится на контактные площадки. Затем машина для захвата и размещения автоматически захватывает компоненты SMT с катушек или лотков и с высокой точностью размещает их на контактных площадках, покрытых паяльной пастой.

После размещения всех компонентов печатная плата подвергается процессу пайки оплавлением. Плата пропускается через печь оплавления, где она подвергается тщательно контролируемому температурному профилю. Паяльная паста плавится, образуя прочную механическую и электрическую связь между выводами компонентов и контактными площадками печатной платы. Затем плата охлаждается, что позволяет паяным соединениям затвердеть.

SMT предлагает несколько преимуществ по сравнению с THT, в том числе:

- Миниатюризация: Компоненты SMT меньше и имеют более низкий профиль по сравнению с компонентами THT, что обеспечивает более высокую плотность компонентов и более компактные конструкции.

- Более быстрая сборка: Автоматизированный характер сборки SMT обеспечивает более высокую скорость размещения и более короткие производственные циклы.

- Повышенная надежность: Компоненты SMT имеют более короткую длину выводов и менее восприимчивы к механическим напряжениям, что приводит к повышению надежности и снижению количества дефектов.

Общие корпуса компонентов SMT включают 0402, 0603, SOIC, QFP и BGA. Эти корпуса предлагают различные размеры, конфигурации выводов и варианты монтажа в соответствии с различными требованиями к конструкции.

Технология сквозных отверстий (THT)

Технология сквозного монтажа (THT) — это более старый, но все еще актуальный метод сборки, особенно для компонентов, требующих более прочных механических связей или более высокой мощности. Компоненты THT имеют длинные выводы, которые вставляются в просверленные отверстия в печатной плате и припаиваются на противоположной стороне.

Процесс сборки THT включает ручную или автоматизированную вставку выводов компонентов в соответствующие отверстия на печатной плате. Затем плата переворачивается, и выступающие выводы припаиваются, как правило, с помощью машины для пайки волной припоя. Процесс пайки волной припоя включает в себя прохождение платы над волной расплавленного припоя, которая покрывает выводы компонентов и создает прочное механическое и электрическое соединение.

THT предлагает определенные преимущества, такие как:

- Более прочные механические связи: Выводы компонентов THT проходят через печатную плату, обеспечивая более прочное механическое соединение по сравнению с SMT.

- Лучшая обработка мощности: Компоненты THT, такие как большие конденсаторы и трансформаторы, могут обрабатывать более высокие уровни мощности из-за их большего размера и более прочных соединений.

Общие типы компонентов THT включают DIP (Dual Inline Package), компоненты с аксиальными и радиальными выводами и разъемы.

Сборка по смешанной технологии

В некоторых случаях печатные платы могут требовать комбинации компонентов SMT и THT. Это известно как сборка смешанной технологии. Смешанная сборка используется, когда определенные компоненты недоступны в корпусах SMT или когда конкретные требования к конструкции требуют использования компонентов THT.

Сборка смешанной технологии создает проблемы с точки зрения последовательности процессов и совместимости. Как правило, сначала собираются компоненты SMT, а затем вставляются и припаиваются компоненты THT. Необходимо следить за тем, чтобы процесс пайки THT не повредил и не сместил ранее собранные компоненты SMT.

Выбор между сборкой SMT и THT зависит от различных факторов, включая доступность компонентов, требования к конструкции, объем производства и соображения стоимости. SMT обычно предпочтительнее для крупносерийного производства и конструкций, требующих миниатюризации, в то время как THT используется для конкретных компонентов или в приложениях, требующих более прочных механических связей.

Этапы процесса сборки печатной платы

Процесс сборки печатной платы включает в себя ряд точных шагов, которые превращают голую печатную плату в полностью функциональную электронную сборку. Каждый шаг играет решающую роль в обеспечении качества, надежности и функциональности конечного продукта.

Применение паяльной пасты

Первым шагом в процессе сборки печатной платы является нанесение паяльной пасты на контактные площадки печатной платы. Паяльная паста представляет собой смесь крошечных частиц припоя, взвешенных во флюсе, который помогает очищать и защищать металлические поверхности во время пайки. Паяльная паста наносится с использованием метода трафаретной печати, который обеспечивает точное и равномерное нанесение пасты на контактные площадки.

Трафарет представляет собой тонкий металлический лист с отверстиями, которые соответствуют расположению контактных площадок печатной платы. Он выравнивается с печатной платой, и паяльная паста распределяется по поверхности трафарета с помощью ракельного ножа. Паста проталкивается через отверстия, нанося контролируемое количество на контактные площадки. Затем трафарет снимается, оставляя паяльную пасту в нужных местах.

Правильное нанесение паяльной пасты имеет решающее значение для достижения надежных паяных соединений. Количество нанесенной пасты, консистенция пасты и точность выравнивания трафарета — все это способствует качеству конечных паяных соединений.

Размещение компонентов

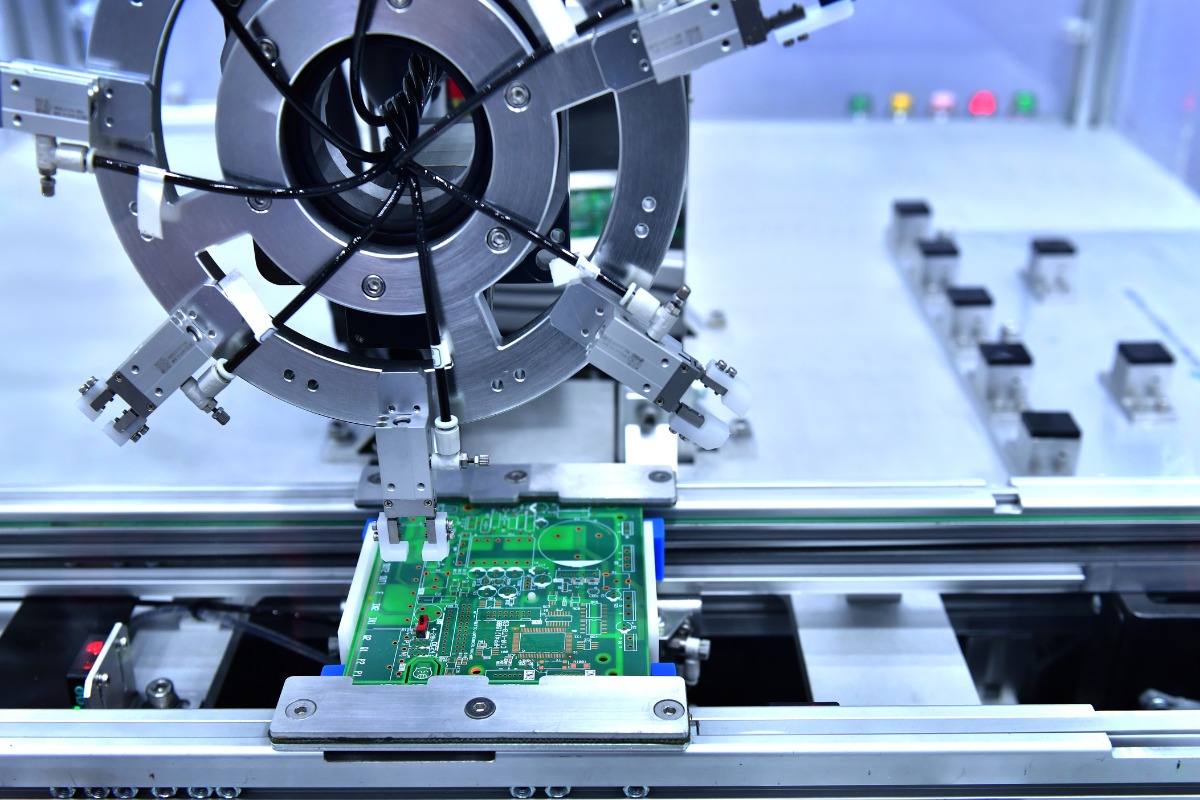

После нанесения паяльной пасты следующим шагом является установка компонентов на печатную плату. В современной сборке печатных плат этот процесс обычно автоматизирован с использованием автоматов установки компонентов. Эти машины оснащены высокоточными роботизированными манипуляторами и системами технического зрения, которые точно захватывают компоненты с катушек или лотков и размещают их на площадках, покрытых паяльной пастой.

Автомат установки компонентов программируется данными о размещении компонентов, которые включают местоположение, ориентацию и тип каждого компонента. Он использует эту информацию для быстрой и точной установки компонентов на печатную плату. Машина может обрабатывать широкий спектр размеров и типов компонентов, от крошечных устройств для поверхностного монтажа до более крупных компонентов со сквозными отверстиями.

Для крупносерийного производства автоматизированные автоматы установки компонентов предлагают значительные преимущества с точки зрения скорости, точности и стабильности. Они могут устанавливать тысячи компонентов в час с исключительной точностью, снижая риск человеческой ошибки и повышая общую эффективность сборки.

В некоторых случаях, например, при мелкосерийном производстве или прототипировании, может использоваться ручная установка компонентов. Квалифицированные специалисты аккуратно размещают компоненты на печатной плате с помощью пинцетов или других ручных инструментов. Хотя ручная установка медленнее и требует больше трудозатрат, она обеспечивает гибкость для нестандартных или сложных конструкций.

Пайка оплавлением

После установки компонентов печатная плата подвергается процессу оплавления припоя для постоянного прикрепления компонентов к плате. Оплавление припоя включает в себя воздействие на печатную плату тщательно контролируемым температурным профилем, который плавит паяльную пасту, образуя прочную механическую и электрическую связь между выводами компонентов и площадками печатной платы.

Печатная плата проходит через печь оплавления, которая состоит из нескольких зон нагрева с точным контролем температуры. Температурный профиль предназначен для постепенного нагрева печатной платы, активируя флюс в паяльной пасте и позволяя ему очищать металлические поверхности. По мере повышения температуры частицы припоя плавятся и текут, образуя жидкое паяное соединение вокруг выводов и площадок компонентов.

Пиковая температура в процессе оплавления тщательно контролируется, чтобы гарантировать полное расплавление припоя без повреждения компонентов или подложки печатной платы. Продолжительность пиковой температуры также имеет решающее значение, поскольку она дает достаточно времени для смачивания припоем поверхностей и образования надежного соединения.

После достижения пиковой температуры печатная плата постепенно охлаждается, позволяя расплавленному припою затвердеть и создать постоянное соединение между компонентами и печатной платой. Правильное охлаждение необходимо для предотвращения термического напряжения и обеспечения образования прочных и надежных паяных соединений.

Инспекция и контроль качества

После завершения процесса оплавления припоя собранная печатная плата проходит серию проверок и проверок контроля качества, чтобы убедиться, что она соответствует требуемым стандартам и спецификациям. Проверка является важным шагом в выявлении любых дефектов или проблем, которые могут повлиять на функциональность или надежность конечного продукта.

Визуальный осмотр является наиболее простой формой контроля качества, когда обученные операторы вручную осматривают печатную плату на наличие видимых дефектов, таких как отсутствующие компоненты, припойные перемычки или плохие паяные соединения. Визуальный осмотр опирается на навыки и опыт оператора для выявления потенциальных проблем.

Автоматизированный оптический контроль (AOI) — это более совершенный метод контроля, в котором используются камеры высокого разрешения и программное обеспечение для обработки изображений для обнаружения дефектов на поверхности печатной платы. Системы AOI могут быстро и точно выявлять широкий спектр дефектов, включая отсутствующие компоненты, неправильное размещение компонентов, припойные перемычки и недостаточное покрытие припоем. AOI предлагает значительные преимущества с точки зрения скорости, согласованности и повторяемости по сравнению с ручным контролем.

Рентгеновский контроль — еще один важный метод контроля качества, особенно для печатных плат со скрытыми или закрытыми паяными соединениями, такими как те, которые встречаются в корпусах Ball Grid Array (BGA) или многослойных платах. Рентгеновские системы используют высокоэнергетическое излучение для создания подробных изображений внутренней структуры печатной платы, позволяя операторам выявлять дефекты, такие как пустоты, трещины или неправильно выровненные компоненты, которые могут быть не видны с поверхности.

В дополнение к визуальному и автоматизированному контролю выполняется функциональное тестирование для проверки того, что собранная печатная плата работает должным образом. Это может включать подачу питания на плату и измерение различных электрических параметров, таких как напряжение, ток и целостность сигнала. Функциональное тестирование гарантирует, что печатная плата соответствует проектным спецификациям и надежно работает в нормальных условиях эксплуатации.

Метрики контроля качества, такие как количество дефектов на миллион возможностей (DPMO) или выход годной продукции с первого прохода (FPY), используются для отслеживания и мониторинга производительности процесса сборки. Эти метрики предоставляют ценную информацию об эффективности и результативности сборочной линии, позволяя производителям выявлять области для улучшения и принимать корректирующие меры для уменьшения дефектов и повышения общего качества.

Установка компонентов со сквозными отверстиями

В то время как технология поверхностного монтажа (SMT) стала доминирующим методом сборки для современных печатных плат, некоторые конструкции по-прежнему требуют использования компонентов со сквозными отверстиями. Эти компоненты имеют длинные выводы, которые вставляются в просверленные отверстия в печатной плате и припаиваются с противоположной стороны.

Процесс установки компонентов со сквозными отверстиями может выполняться вручную или с использованием автоматизированных машин для установки. При ручной установке квалифицированные операторы аккуратно вставляют выводы компонентов в соответствующие отверстия на печатной плате, обеспечивая правильное выравнивание и ориентацию. Этот метод обычно используется для мелкосерийного производства или для компонентов, которые не подходят для автоматизированной установки.

Автоматизированные машины для установки, с другой стороны, используют роботизированные манипуляторы и питатели для быстрой и точной установки компонентов со сквозными отверстиями в печатную плату. Эти машины могут обрабатывать широкий спектр типов и размеров компонентов и предлагают значительные преимущества с точки зрения скорости и согласованности по сравнению с ручной установкой.

После установки компонентов со сквозными отверстиями печатная плата подвергается процессу пайки волной припоя для создания постоянного электрического и механического соединения между выводами компонентов и печатной платой. Пайка волной припоя включает в себя прохождение печатной платы над волной расплавленного припоя, которая покрывает выводы компонентов и заполняет отверстия, образуя прочное паяное соединение.

Окончательный осмотр и тестирование

После того, как все компоненты собраны и припаяны, печатная плата проходит окончательный осмотр и тестирование, чтобы убедиться, что она соответствует требуемым стандартам качества и функционирует должным образом. Этот шаг имеет решающее значение для выявления любых оставшихся дефектов или проблем до того, как продукт будет отправлен клиенту.

Окончательный осмотр может включать в себя комбинацию визуального осмотра, автоматизированного оптического контроля (AOI) и рентгеновского контроля для проверки целостности паяных соединений, правильности размещения компонентов и общего качества сборки.

В дополнение к визуальному осмотру выполняется функциональное тестирование для проверки электрических характеристик печатной платы. Это может включать подачу питания на плату и измерение различных параметров, таких как напряжение, ток и целостность сигнала, чтобы убедиться, что печатная плата работает в пределах указанных допусков.

В зависимости от сложности и критичности применения может выполняться дополнительное тестирование, такое как экологическое тестирование (например, температура, влажность, вибрация) или ускоренное тестирование на долговечность для оценки долговременной надежности печатной платы в различных условиях эксплуатации.

Тщательный окончательный осмотр и тестирование необходимы для обеспечения соответствия собранной печатной платы самым высоким стандартам качества и надежной работы в полевых условиях. Любые дефекты или проблемы, выявленные на этом этапе, тщательно документируются и устраняются посредством процессов переделки или ремонта для поддержания целостности конечного продукта.

Автоматизированная и ручная сборка

В мире сборки печатных плат производители могут выбирать между автоматизированными и ручными методами сборки. Каждый подход имеет свои преимущества и соображения, и выбор часто зависит от таких факторов, как объем производства, сложность компонентов и ограничения по стоимости.

Автоматизированная сборка

Автоматизированная сборка печатных плат основана на передовом оборудовании и робототехнике для выполнения различных этапов процесса сборки, от нанесения паяльной пасты и установки компонентов до пайки и контроля. Автоматизированная сборка предлагает несколько ключевых преимуществ:

- Скорость: Автоматизированные сборочные линии могут работать на гораздо более высоких скоростях по сравнению с ручной сборкой, при этом автоматы установки компонентов способны устанавливать тысячи компонентов в час. Эта повышенная скорость приводит к сокращению производственных циклов и ускорению выхода электронных продуктов на рынок.

- Точность: Автоматизированное оборудование, такое как автоматы установки компонентов и печи оплавления, предназначено для работы с чрезвычайно высокой точностью и повторяемостью. Это обеспечивает стабильное размещение компонентов, точное формирование паяных соединений и минимальное количество дефектов, что приводит к повышению общего качества собранных печатных плат.

- Последовательность: Автоматизированные процессы сборки отличаются высокой повторяемостью и согласованностью, поскольку оборудование следует предопределенным программам и параметрам. Эта согласованность особенно важна для крупносерийного производства, где поддержание единообразного качества больших партий печатных плат имеет решающее значение.

Автоматизированная сборка наиболее выгодна для крупносерийного производства, где скорость, точность и согласованность оборудования могут значительно снизить затраты и повысить эффективность. Первоначальные инвестиции в автоматизированное оборудование могут быть выше по сравнению с ручной сборкой, но долгосрочные выгоды с точки зрения производительности и качества часто оправдывают инвестиции.

Ручная сборка

Ручная сборка печатных плат включает в себя квалифицированных специалистов, выполняющих различные задачи по сборке вручную, используя такие инструменты, как паяльники, пинцеты и увеличительные стекла. Хотя ручная сборка может показаться менее эффективной по сравнению с автоматизированными методами, она по-прежнему занимает свое место в электронной промышленности.

- Гибкость: Ручная сборка обеспечивает большую гибкость с точки зрения учета изменений в конструкции, прототипирования и мелкосерийного производства. Квалифицированные специалисты могут быстро адаптироваться к изменениям в размещении компонентов или требованиях к пайке без необходимости обширного программирования или настройки оборудования.

- Более низкие первоначальные затраты: Настройка линии ручной сборки обычно требует меньших первоначальных инвестиций по сравнению с автоматизированным оборудованием. Это делает ручную сборку привлекательным вариантом для небольших предприятий, стартапов или предприятий с ограниченным капиталом.

- Прототипирование и сложные сборки: Ручная сборка часто предпочтительнее для прототипирования и мелкосерийного производства, где затраты и время, необходимые для программирования автоматизированного оборудования, могут быть неоправданными. Кроме того, ручная сборка может обрабатывать сложные или нестандартные компоненты, которые может быть трудно разместить с помощью автоматизированных машин.

Ручная сборка в значительной степени зависит от навыков и опыта участвующих специалистов. Надлежащее обучение, внимание к деталям и соблюдение отраслевых стандартов необходимы для обеспечения качества и надежности собранных вручную печатных плат.

Таблица сравнения

Вот сравнительная таблица, в которой суммированы основные различия между автоматизированной и ручной сборкой печатных плат:

| Фактор | Автоматизированная сборка | Ручная сборка |

|---|---|---|

| Скорость | Высокий | Низкий |

| Точность | Высокий | Зависит от квалификации оператора |

| Последовательность | Высокий | Варьируется |

| Гибкость | Ограниченный | Высокий |

| Первоначальные затраты | Высокий | Низкий |

| Подходит для | Крупносерийное производство | Мелкосерийное производство, прототипы, сложные сборки |

Выбор между автоматизированной и ручной сборкой зависит от различных факторов, включая объем производства, сложность продукта, доступные ресурсы и целевой рынок. Многие производители электроники используют сочетание обоих методов, используя сильные стороны каждого подхода для оптимизации процессов сборки и удовлетворения конкретных производственных требований.

Гарантия качества при сборке печатных плат

Обеспечение качества является критически важным аспектом сборки печатных плат, поскольку оно напрямую влияет на надежность, производительность и долговечность конечного продукта. Внедрение надежных процессов обеспечения качества на протяжении всего цикла сборки помогает выявлять и предотвращать дефекты, обеспечивать соответствие спецификациям и поддерживать высокие стандарты качества изготовления.

Визуальный осмотр

Визуальный осмотр является наиболее базовой формой контроля качества при сборке печатных плат. Он включает в себя ручной осмотр собранных печатных плат обученными операторами на предмет видимых дефектов и аномалий. Визуальный осмотр обычно охватывает такие аспекты, как размещение компонентов, качество паяных соединений и общая чистота платы.

Во время визуального осмотра операторы ищут такие проблемы, как отсутствующие или смещенные компоненты, паяные перемычки, недостаточное или избыточное количество припоя и любые признаки физического повреждения печатной платы или компонентов. Визуальный осмотр в значительной степени зависит от навыков, опыта и внимания к деталям участвующих операторов.

Хотя визуальный осмотр является важной первой линией защиты от дефектов, он имеет ограничения с точки зрения скорости, согласованности и способности обнаруживать скрытые или незначительные проблемы. В результате визуальный осмотр часто дополняется более совершенными методами контроля для обеспечения всестороннего контроля качества.

Автоматизированный оптический контроль (AOI)

Автоматизированный оптический контроль (AOI) — это мощный инструмент для обнаружения дефектов поверхности на собранных печатных платах. Системы AOI используют камеры высокого разрешения и передовые алгоритмы обработки изображений для захвата и анализа изображений поверхности печатной платы, сравнивая их с предопределенными шаблонами или данными проектирования.

Системы AOI могут быстро и точно выявлять широкий спектр дефектов, в том числе:

- Отсутствующие или смещенные компоненты

- Неправильная полярность или ориентация компонента

- Паяные перемычки или короткие замыкания

- Недостаточное или избыточное количество припоя

- Поднятые или надгробные компоненты

- Поврежденная или отсутствующая паяльная маска

Преимущества AOI включают в себя его скорость, согласованность и способность обнаруживать дефекты, которые трудно заметить невооруженным глазом. Системы AOI могут проверять сотни печатных плат в час, обеспечивая быструю обратную связь о качестве процесса сборки. Кроме того, данные AOI можно использовать для оптимизации процессов и целей отслеживания.

AOI имеет ограничения с точки зрения обнаружения дефектов, скрытых от глаз, таких как проблемы с целостностью паяных соединений под компонентами или внутри многослойных печатных плат. В таких случаях могут потребоваться дополнительные методы контроля.

Рентгеновский контроль

Рентгеновский контроль — это мощный метод обнаружения дефектов, невидимых с поверхности печатной платы. Он особенно полезен для проверки паяных соединений в корпусах Ball Grid Array (BGA), многослойных платах или других компонентах со скрытыми соединениями.

Системы рентгеновского контроля используют высокоэнергетические рентгеновские лучи для проникновения в печатную плату и создания подробных изображений внутренней структуры. Эти изображения могут выявить такие дефекты, как:

- Пустоты или трещины в паяных соединениях

- Неправильно выровненные или перемыкающие шарики в корпусах BGA

- Недостаточное или избыточное количество припоя в сквозных соединениях

- Сломанные или поврежденные дорожки внутри слоев печатной платы

Рентгеновский контроль предоставляет ценную информацию о целостности паяных соединений и общем качестве сборки. Это позволяет производителям выявлять и устранять проблемы, которые могут быть не обнаружены с помощью других методов контроля, обеспечивая надежность и производительность конечного продукта.

Внутрисхемное тестирование (ICT)

Внутрисхемное тестирование (ICT) — это мощный метод проверки электрической функциональности собранных печатных плат. ICT включает в себя использование специализированных тестовых приспособлений и оборудования для подачи электрических сигналов в определенные точки на печатной плате и измерения отклика.

Во время ICT собранная печатная плата помещается в тестовое приспособление, которое контактирует с платой через игольчатое ложе или щупы. Затем испытательное оборудование применяет серию электрических испытаний для проверки наличия, ориентации и значения компонентов, а также целостности соединений между ними.

ICT может обнаруживать широкий спектр электрических неисправностей, в том числе:

- Обрывы или короткие замыкания

- Неправильные значения или допуски компонентов

- Перевернутые или отсутствующие компоненты

- Дефектные или поврежденные компоненты

Преимущества ICT включают в себя его способность быстро и точно выявлять электрические проблемы, которые могут быть не обнаружены с помощью визуальных или оптических методов контроля. ICT может протестировать большое количество точек на печатной плате за считанные секунды, обеспечивая быструю обратную связь об электрической функциональности сборки.

ICT требует разработки специализированных тестовых приспособлений и программ, что может занять много времени и средств. Кроме того, ICT может не подходить для определенных типов компонентов или конструкций плат, к которым трудно получить доступ или которые трудно зондировать.

Функциональное тестирование

Функциональное тестирование является важным шагом в обеспечении того, чтобы собранная печатная плата работала должным образом в конечном применении. Оно включает в себя подвергание печатной платы серии эксплуатационных испытаний, которые имитируют реальные условия и проверяют ее функциональность, производительность и надежность.

Функциональное тестирование обычно охватывает такие аспекты, как:

- Последовательности включения и загрузки

- Функциональность ввода/вывода

- Протоколы и интерфейсы связи

- Целостность и синхронизация сигнала

- Испытания на воздействие окружающей среды (например, температура, влажность, вибрация)

Во время функционального тестирования печатная плата подключается к испытательному оборудованию, которое обеспечивает необходимые входы и контролирует выходы. Сценарии испытаний предназначены для проверки различных функций и особенностей печатной платы, чтобы убедиться, что она соответствует указанным требованиям и надежно работает в различных условиях.

Функциональное тестирование имеет решающее значение для выявления проблем, которые могут быть не обнаружены с помощью других методов контроля или тестирования. Оно помогает проверить общую конструкцию, прошивку и интеграцию программного обеспечения, а также выявить любые проблемы совместимости или взаимодействия.

Тщательное функциональное тестирование необходимо для обеспечения качества и надежности конечного продукта, особенно в критически важных или связанных с безопасностью приложениях.

Метрики контроля качества

Для эффективного мониторинга и улучшения качества процесса сборки печатных плат производители часто полагаются на набор показателей контроля качества. Эти показатели обеспечивают количественную оценку производительности процесса сборки и помогают выявить области для улучшения.

Некоторые общие показатели контроля качества, используемые при сборке печатных плат, включают:

- Дефекты на миллион возможностей (DPMO): DPMO измеряет количество дефектов, обнаруженных на миллион возможностей для дефектов. Он предоставляет стандартизированный способ сравнения качества различных процессов сборки или поставщиков.

- Выход годной продукции с первого прохода (FPY): FPY представляет собой процент печатных плат, которые проходят все проверки качества и тесты с первой попытки, не требуя переделки или ремонта. Высокий FPY указывает на эффективный и хорошо контролируемый процесс сборки.

- Коэффициент переделки: Коэффициент переделки измеряет процент печатных плат, которые требуют дополнительной работы или ремонта после первоначальной сборки. Низкий коэффициент переделки желателен, поскольку он указывает на высокий уровень качества и эффективности процесса сборки.

- Коэффициент брака: Коэффициент брака представляет собой процент печатных плат, которые считаются непригодными для использования и должны быть утилизированы из-за дефектов или проблем с качеством. Минимизация коэффициента брака помогает сократить отходы и повысить общую производительность.

Регулярно отслеживая и анализируя эти показатели контроля качества, производители могут выявлять тенденции, определять области для улучшения и принимать корректирующие меры для повышения общего качества и эффективности процесса сборки печатных плат.

Инициативы по постоянному совершенствованию, такие как Six Sigma или Lean Manufacturing, могут быть применены к процессу сборки печатных плат для систематического сокращения дефектов, минимизации отходов и оптимизации использования ресурсов. Применяя подход к обеспечению качества, основанный на данных, и развивая культуру постоянного совершенствования, производители печатных плат могут стабильно поставлять высококачественную продукцию, которая соответствует или превосходит ожидания клиентов.

Оборудование для сборки печатных плат

Для достижения высоких уровней точности, согласованности и эффективности, необходимых в современной сборке печатных плат, производители полагаются на ряд специализированного оборудования. Это оборудование играет решающую роль в автоматизации различных этапов процесса сборки, от нанесения паяльной пасты и размещения компонентов до пайки и проверки.

Принтер паяльной пасты

Принтеры паяльной пасты используются для нанесения паяльной пасты на контактные площадки печатной платы перед установкой компонентов. Эти машины используют метод трафаретной печати для нанесения точного количества паяльной пасты на контактные площадки, обеспечивая стабильное и надежное формирование паяного соединения.

Принтер паяльной пасты обычно состоит из трафаретной рамы, ракеля и системы технического зрения для выравнивания. Трафарет представляет собой тонкий металлический лист с отверстиями, которые соответствуют расположению контактных площадок печатной платы. Ракель перемещается по трафарету, проталкивая паяльную пасту через отверстия на контактные площадки.

Точный контроль объема, консистенции и размещения паяльной пасты имеет решающее значение для достижения высококачественных паяных соединений. Современные принтеры паяльной пасты часто включают такие функции, как автоматическая очистка трафарета, выравнивание на основе технического зрения и управление процессом с обратной связью для обеспечения оптимального нанесения пасты.

Автоматы установки компонентов

Автоматы установки компонентов являются рабочей лошадкой линии сборки печатных плат, отвечая за быструю и точную установку компонентов на печатную плату. Эти машины используют роботизированные манипуляторы, оснащенные вакуумными соплами или захватами, для захвата компонентов с катушек или лотков и установки их на контактные площадки, покрытые паяльной пастой.

Современные автоматы установки компонентов очень сложны и способны устанавливать тысячи компонентов в час с исключительной точностью. Они включают в себя передовые системы технического зрения и программные алгоритмы для обеспечения точного выравнивания и ориентации компонентов.

Скорость и точность автоматов установки компонентов являются критическими факторами, определяющими общую пропускную способность и качество процесса сборки. Высокоскоростные машины могут устанавливать компоненты со скоростью, превышающей 100 000 деталей в час, сохраняя при этом точность установки в диапазоне ±50 микрон или лучше.

Автоматы установки компонентов бывают различных конфигураций, от компактных настольных моделей для мелкосерийного производства до крупных многоголовочных систем для крупносерийного производства. Они могут обрабатывать широкий спектр типов и размеров компонентов, от крошечных чип-резисторов до больших интегральных схем и разъемов.

Печи оплавления

Печи оплавления используются для постоянного соединения компонентов с печатной платой путем плавления паяльной пасты и образования прочного механического и электрического соединения. Эти печи подвергают печатную плату тщательно контролируемому температурному профилю, который активирует флюс, плавит припой и позволяет ему смачивать выводы и контактные площадки компонентов.

Печи оплавления обычно состоят из нескольких зон нагрева, каждая с независимым контролем температуры. Печатная плата проходит через эти зоны на конвейерной ленте, следуя определенному температурному профилю, который оптимизирован для используемой паяльной пасты и компонентов.

Температурный профиль в печи оплавления имеет решающее значение для достижения надежных паяных соединений. Он должен обеспечивать достаточное тепло для полного расплавления припоя и активации флюса, избегая при этом термического повреждения компонентов или подложки печатной платы. Пиковая температура, продолжительность и скорость охлаждения тщательно контролируются для обеспечения оптимального формирования паяного соединения.

Современные печи оплавления часто включают такие функции, как контроль азотной атмосферы, который помогает уменьшить окисление и улучшить качество паяных соединений. Они также могут включать в себя передовые системы мониторинга и управления процессом для обеспечения стабильных и воспроизводимых результатов.

Машины пайки волной

Машины пайки волной используются для пайки сквозных компонентов к печатной плате. Эти машины состоят из резервуара с расплавленным припоем и насоса, который создает стоячую волну припоя. Печатная плата пропускается над волной припоя, что позволяет покрыть выводы компонентов и прикрепить их к печатной плате.

Пайка волной обычно используется для печатных плат со смесью компонентов для поверхностного монтажа и сквозных компонентов. Компоненты для поверхностного монтажа сначала устанавливаются и оплавляются, а затем вставляются сквозные компоненты. Затем печатная плата пропускается над волной припоя для завершения процесса пайки.

Машины пайки волной требуют тщательного контроля таких параметров, как температура припоя, высота волны и скорость конвейера, для обеспечения стабильных и надежных паяных соединений. Они также могут включать в себя такие функции, как зоны предварительного нагрева, системы флюсования и станции охлаждения для оптимизации процесса пайки.

Инспекционное оборудование

Инспекционное оборудование играет жизненно важную роль в обеспечении качества и надежности собранных печатных плат. Различные типы инспекционного оборудования используются на протяжении всего процесса сборки для обнаружения дефектов, проверки размещения компонентов и оценки качества паяных соединений.

- Автоматизированный оптический контроль (AOI): Системы AOI используют камеры высокого разрешения и передовые алгоритмы обработки изображений для проверки поверхности печатной платы на наличие дефектов, таких как отсутствующие компоненты, припойные перемычки или неправильная ориентация компонентов. Они могут быстро сканировать всю печатную плату и выявлять потенциальные проблемы, уменьшая потребность в ручной проверке.

- Рентгеновский контроль: Рентгеновские системы контроля используются для исследования паяных соединений и внутренних структур, которые не видны с поверхности печатной платы. Они особенно полезны для проверки корпусов Ball Grid Array (BGA), многослойных плат или других компонентов со скрытыми соединениями. Рентгеновский контроль может выявить такие дефекты, как пустоты, трещины или неправильно выровненные компоненты.

- Внутрисхемное тестирование (ICT): Оборудование ICT используется для проверки электрической функциональности собранной печатной платы. Он состоит из тестового приспособления с зондами, которые контактируют с определенными точками на печатной плате, что позволяет оборудованию подавать электрические сигналы и измерять отклик. ICT может обнаруживать такие проблемы, как обрывы или короткие замыкания, неправильные значения компонентов или отсутствующие компоненты.

Инспекционное оборудование помогает выявить дефекты на ранней стадии процесса сборки, снижая риск дорогостоящих переделок или отказов продукции в полевых условиях. Внедряя автоматизированные системы контроля и анализа данных, производители могут отслеживать производительность процесса, выявлять тенденции и реализовывать инициативы по постоянному совершенствованию.

Оборудование для очистки

Оборудование для очистки используется для удаления остатков флюса, загрязнений и другого мусора с собранной печатной платы. Правильная очистка необходима для обеспечения долговременной надежности и производительности печатной платы, особенно в тех областях применения, где чистота имеет решающее значение, например, в медицинских устройствах или аэрокосмических системах.

Оборудование для очистки может варьироваться от простых станций ручной очистки до полностью автоматизированных встроенных систем очистки. Общие методы очистки включают в себя:

- Водная очистка: Очистка водными растворами использует водные растворы и моющие средства для удаления остатков флюса и других загрязнений с печатной платы. Печатная плата обычно погружается в чистящий раствор, а затем промывается и сушится. Очистка водными растворами эффективна для удаления широкого спектра загрязнений и является экологически чистой по сравнению с методами на основе растворителей.

- Очистка растворителями: Очистка растворителями использует органические растворители для растворения и удаления остатков флюса и других загрязнений с печатной платы. Общие растворители включают изопропиловый спирт, терпены и модифицированные спирты. Очистка растворителями эффективна для удаления стойких загрязнений и может использоваться для печатных плат с чувствительными компонентами, которые могут быть повреждены при очистке водными растворами.

- Плазменная очистка: Плазменная очистка использует ионизированный газ для удаления органических загрязнений с поверхности печатной платы. Это сухой, бесконтактный метод очистки, который особенно эффективен для удаления мелких частиц и остатков из труднодоступных мест. Плазменная очистка часто используется для приложений с высокой надежностью или для печатных плат с деликатными компонентами.