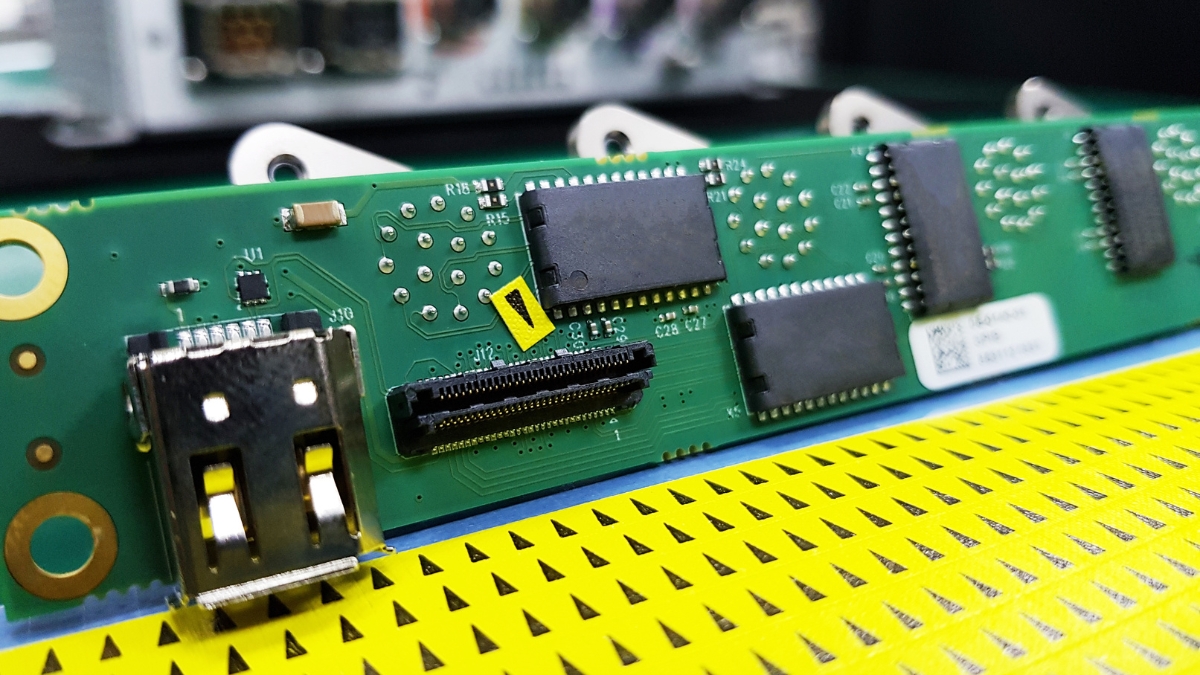

การประกอบ PCB เป็นกระบวนการติดตั้งอุปกรณ์อิเล็กทรอนิกส์ เช่น ตัวต้านทาน ทรานซิสเตอร์ และไดโอด ลงบนแผ่นวงจรพิมพ์ สามารถทำได้ด้วยมือหรือเครื่องกล

การประกอบ PCB และการผลิต PCB เกี่ยวข้องกับกระบวนการที่แตกต่างกันอย่างสิ้นเชิง:

- การผลิต PCB รวมถึงกระบวนการต่าง ๆ มากมาย รวมถึงการออกแบบและการออกแบบต้นแบบ

- การประกอบ PCB เริ่มต้นหลังจากกระบวนการผลิต PCB เสร็จสมบูรณ์แล้ว โดยเน้นที่การวางตำแหน่งส่วนประกอบ

เราจะเจาะลึกเทคโนโลยีการประกอบ PCB ต่าง ๆ กระบวนการเฉพาะที่เกี่ยวข้อง และคำแนะนำในการประกอบ PCB ให้มีประสิทธิภาพมากขึ้น

เทคโนโลยีประกอบ PCB

เทคโนโลยีการประกอบ PCB ได้พัฒนาขึ้นอย่างมากตามความก้าวหน้าของเทคโนโลยีอิเล็กทรอนิกส์ ปัจจุบันมีเทคโนโลยีการประกอบที่ใช้กันอย่างแพร่หลายสามแบบ

เทคโนโลยีการประกอบ Surface Mount (SMT)

การประกอบ SMT เชื่อมต่ออุปกรณ์ที่ติดตั้งบนพื้นผิว (SMD) เข้ากับ PCB เนื่องจากบรรจุภัณฑ์ขนาดเล็กของส่วนประกอบ SMD กระบวนการทั้งหมดต้องควบคุมอย่างระมัดระวังเพื่อให้แน่ใจว่าการเชื่อมต่อบรรจงและอุณหภูมิที่เหมาะสม โชคดีที่ SMT เป็นเทคโนโลยีการประกอบอัตโนมัติเต็มรูปแบบ ใช้เครื่องจักรในการหยิบชิ้นส่วนแต่ละชิ้นและวางบน PCB ด้วยความแม่นยำสูงมาก

กระบวนการ SMT ทั้งหมดมักประกอบด้วยขั้นตอนดังต่อไปนี้:

- การพิมพ์หน้าจอเหล็ก

- การพิมพ์แผ่นตะกั่วบัดกรี

- การติดตั้งส่วนประกอบ

- SPI

- การบัดกรีด้วยการรีโฟลว์

- เอโอไอ

- การทำความสะอาดแผ่น

- การแยกแผ่น

- การประกอบทดสอบ

เทคโนโลยี Thru-Hole (THT)

เทคโนโลยี Thru-hole เป็นวิธีการประกอบ PCB แบบดั้งเดิมมากกว่า ซึ่งจะใส่ส่วนประกอบอิเล็กทรอนิกส์ เช่น ตัวเก็บประจุ ขดลวด ตัวต้านทานขนาดใหญ่ และตัวเหนี่ยวนำเข้าไปในแผ่นวงจรผ่านรูที่เจาะไว้ล่วงหน้า แตกต่างจาก SMT, THT สามารถประกอบส่วนประกอบอิเล็กทรอนิกส์ที่มีขนาดใหญ่และน้ำหนักมากขึ้น และให้การยึดเกาะทางกลที่แข็งแรงกว่า ทำให้เหมาะสมสำหรับการทดสอบและการออกแบบต้นแบบมากขึ้น

เทคโนโลยีประกอบ PCB แบบผสมผสาน

เมื่อผลิตภัณฑ์อิเล็กทรอนิกส์มีขนาดเล็กลงและซับซ้อนมากขึ้น ความต้องการในการประกอบ PCB ก็เพิ่มขึ้น การประกอบวงจรที่ซับซ้อนสูงในพื้นที่จำกัดโดยใช้เทคโนโลยี SMT หรือ THT แยกกันอาจเป็นเรื่องท้าทาย ดังนั้น การผสมผสานเทคโนโลยี SMT และ THT จึงมักเป็นสิ่งจำเป็น เมื่อใช้เทคโนโลยีการประกอบ PCB แบบผสมผสาน ต้องมีการปรับแต่งที่เหมาะสมเพื่อทำให้กระบวนการเชื่อมและประกอบง่ายขึ้น

กระบวนการประกอบ PCB (PCBA)

ขั้นตอนที่ 1: การอบแผ่นเปล่า

การอบแผ่น PCB เปล่าเพื่อให้แน่ใจว่าแห้งสนิท

ขั้นตอนที่ 2: การพิมพ์แผ่นตะกั่วบัดกรี

ในการพิมพ์แผ่นตะกั่วบัดกรีในกระบวนการประกอบ PCB ให้พิมพ์แผ่นตะกั่วบัดกรีลงบนพื้นที่ที่จะติดตั้งส่วนประกอบด้วยแม่พิมพ์สแตนเลสสตีล เครื่องมือยึดกลไกจะยึดแม่พิมพ์และ PCB เข้าด้วยกัน และใช้อุปกรณ์พิมพ์เพื่อกระจายแผ่นตะกั่วบัดกรีอย่างสม่ำเสมอในทุกช่องเปิดของแผ่น เมื่อถอดอุปกรณ์พิมพ์ออกแล้ว ตะกั่วจะคงอยู่เฉพาะในพื้นที่ที่ต้องการบน PCB ตะกั่วบัดกรีที่ใช้ในกระบวนการนี้มีสีเทาและประกอบด้วยดีบุก 96.5%, เงิน 3% และทองแดง 0.5% ทำให้เป็นแบบไร้สารตะกั่ว

ขั้นตอนที่ 3: การติดตั้ง SMT ความเร็วสูง

เครื่องคีบและวางสามารถเชื่อมต่อส่วนประกอบกับ PCB ได้อย่างแม่นยำโดยใช้แขนกลหุ่นยนต์เพื่อหยิบขึ้นมาและวางบน PCB ตามแบบที่กำหนด เครื่องจะ “วาด” ส่วนประกอบลงบน PCB โดยวางในตำแหน่งที่ถูกต้องบนแผ่นตะกั่วบัดกรี กระบวนการนี้ช่วยให้การวางตำแหน่งของส่วนประกอบแม่นยำ ซึ่งเป็นสิ่งสำคัญสำหรับการทำงานโดยรวมและความน่าเชื่อถือของส่วนประกอบ PCB

ขั้นตอนที่ 4: การบัดกรีด้วยความร้อน (Reflow Soldering)

การบัดกรีด้วยความร้อนเป็นกระบวนการที่ใช้กันอย่างแพร่หลายในอุตสาหกรรมอิเล็กทรอนิกส์ ซึ่งเชื่อมต่อส่วนประกอบอิเล็กทรอนิกส์กับแผ่นวงจรพิมพ์ (PCB) ในระหว่างกระบวนการนี้ จะมีการทาโลหะบัดกรีบน PCB ตำแหน่งที่จะติดตั้งส่วนประกอบ จากนั้นวางส่วนประกอบบนโลหะบัดกรี แล้วนำ PCB ที่เชื่อมต่อส่วนประกอบไปแล้วไปให้ความร้อนจนถึงอุณหภูมิที่เพียงพอเพื่อให้โลหะบัดกรีละลายผ่านเตา reflux และสร้างการเชื่อมต่อที่แข็งแรงและถาวรระหว่างส่วนประกอบและแผ่นวงจร อุณหภูมิที่ใช้ในการบัดกรีด้วยความร้อนอาจแตกต่างกันไปขึ้นอยู่กับชนิดของโลหะบัดกรีและส่วนประกอบ โดยปกติจะอยู่ที่ประมาณ 250 °C

ขั้นตอนที่ 5: AOI

หลังจากการบัดกรีบนแผ่นวงจรพิมพ์เสร็จสิ้น จะใช้เครื่องมือ AOI เพื่อค้นหาเงื่อนไขการบัดกรีของ PCB AOI หรือการตรวจสอบด้วยแสงอัตโนมัติ เป็นวิธีที่ใช้กันอย่างแพร่หลายในอุตสาหกรรมอิเล็กทรอนิกส์เพื่อเช็คข้อบกพร่องในแผ่นวงจรหลังจากกระบวนการบัดกรี AOI สามารถตรวจจับส่วนประกอบที่ขาด, การวางส่วนประกอบผิดตำแหน่ง, และข้อบกพร่องของการเชื่อมต่อโลหะบัดกรี เช่น สะพาน, วงจรเปิด, และโลหะบัดกรีไม่เพียงพอ โดยการทำให้กระบวนการตรวจจับเป็นอัตโนมัติ AOI สามารถปรับปรุงประสิทธิภาพและความแม่นยำในการตรวจจับได้อย่างมาก และช่วยรับประกันคุณภาพของผลิตภัณฑ์สุดท้าย

ขั้นตอนที่ 6: การบัดกรีด้วยคลื่น (Wave Soldering)

การบัดกรีด้วยคลื่นเป็นวิธีที่ใช้กันอย่างแพร่หลายสำหรับการบัดกรีส่วนประกอบผ่านรูบนแผ่นวงจรพิมพ์ ในกระบวนการนี้ PCB จะประกอบด้วยส่วนประกอบผ่านรู แล้วนำไปให้ความร้อนกับคลื่นโลหะบัดกรีในเตาอบพิเศษที่เรียกว่ารถบัดกรีด้วยคลื่น คลื่นโลหะบัดกรีที่ละลายจะเปียกและเชื่อมต่อสายไฟที่เปิดเผยของส่วนประกอบกับแผ่นบัดกรีทองแดงบนด้านล่างของ PCB

อย่างไรก็ตาม การบัดกรีด้วยคลื่นยังสามารถใช้กับ PCB แบบสองด้านได้ และมีการดำเนินการป้องกันเพิ่มเติมเพื่อป้องกันความเสียหายต่อส่วนประกอบด้านตรงข้าม ซึ่งอาจรวมถึงการปิดบังด้านตรงข้ามด้วยวัสดุป้องกัน หรือการบัดกรีด้านตรงข้ามก่อนการบัดกรีด้วยคลื่นเพื่อให้การสนับสนุนเพิ่มเติมและป้องกันการเคลื่อนที่ของส่วนประกอบในระหว่างกระบวนการ

หลังจากกระบวนการบัดกรีด้วยคลื่นแล้ว PCB มักจะถูกส่งไปทำความสะอาดและตรวจสอบเพื่อกำจัดฟลักซ์หรือโลหะบัดกรีส่วนเกิน และตรวจสอบว่ามีข้อบกพร่องในการเชื่อมต่อหรือปัญหาอื่น ๆ ที่อาจส่งผลต่อประสิทธิภาพของผลิตภัณฑ์สุดท้ายหรือไม่

ขั้นตอนที่ 7: การทำความสะอาด

หลังจากการบัดกรีด้วยคลื่น PCB ควรทำความสะอาดเพื่อกำจัดฟลักซ์หรือคราบโลหะบัดกรีที่เหลืออยู่บนบอร์ด ซึ่งเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าผลิตภัณฑ์สุดท้ายไม่มีข้อบกพร่องและทำงานได้อย่างถูกต้อง

หลังจากเสร็จสิ้นกระบวนการทำความสะอาด ควรตรวจสอบแผ่นวงจรเพื่อให้แน่ใจว่าไม่มีสิ่งปนเปื้อนหรือข้อบกพร่องที่อาจส่งผลต่อประสิทธิภาพของมัน

ขั้นตอนที่ 8: การตรวจสอบคุณภาพ

ตอนนี้เป็นการทดสอบการทำงาน ซึ่งเป็นขั้นตอนสำคัญในกระบวนการ PCBA ซึ่งเกี่ยวข้องกับการตรวจสอบความสามารถในการทำงานและลักษณะไฟฟ้าของ PCB ในขั้นตอนนี้ PCB จะถูกทดสอบเพื่อให้แน่ใจว่าตรงตามข้อกำหนดและข้อบังคับด้านการออกแบบ

การทดสอบฟังก์ชันสามารถรวมถึงการใช้สัญญาณอินพุตและแหล่งจ่ายไฟกับ PCB และวัดสัญญาณเอาต์พุตของแต่ละจุดบนบอร์ดด้วยออสซิลโลสโคป, มัลติมิเตอร์ดิจิทัล, เครื่องสร้างสัญญาณ และเครื่องมืออื่น ๆ การทดสอบยังสามารถรวมถึงการตรวจสอบการทำงานของส่วนประกอบแต่ละชิ้นบน PCB และยืนยันว่าทำงานตามที่คาดหวังหรือไม่

หากพารามิเตอร์ใดที่ทดสอบไม่ตรงตามข้อกำหนด PCB อาจถูกปฏิเสธและนำไปทิ้งหรือปรับปรุงใหม่ตามขั้นตอนมาตรฐานของบริษัท การทดสอบฟังก์ชันเป็นขั้นตอนสำคัญในการรับประกันว่าผลิตภัณฑ์สุดท้ายมีคุณภาพสูงและตรงตามข้อกำหนดด้านการออกแบบ

ขั้นตอนที่ 9: การทำความสะอาดขั้นสุดท้าย การบรรจุภัณฑ์ และการจัดส่ง

เมื่อเสร็จสิ้นขั้นตอนการทดสอบการทำงานและตรวจสอบว่า PCB ตรงตามความต้องการและข้อกำหนดของการออกแบบ ก็ถึงเวลาทำความสะอาดสารฟลักซ์ที่เหลือ คราบนิ้วมือ และคราบน้ำมัน

ขั้นตอนการทำความสะอาดขั้นสุดท้ายมักใช้สารทำความสะอาดเฉพาะทางหรือน้ำกลั่นเพื่อลบสารฟลักซ์ คราบนิ้วมือ หรือคราบน้ำมันที่อาจเหลืออยู่บนพื้นผิวของบอร์ด เครื่องฉีดน้ำแรงดันสูงอาจถูกใช้เพื่อทำความสะอาดบอร์ดอย่างทั่วถึงโดยไม่ทำลายวงจร PCB หลังจากล้างแล้ว บอร์ดมักจะถูกทำให้แห้งด้วยอากาศอัดเพื่อให้แน่ใจว่าไม่มีความชื้นเหลืออยู่บนบอร์ด

เมื่อเสร็จสิ้นกระบวนการทำความสะอาดและการทำให้แห้ง PCB ก็พร้อมสำหรับการบรรจุและจัดส่ง PCB อาจถูกบรรจุในถุงป้องกันไฟฟ้าสถิตย์หรือวัสดุบรรจุภัณฑ์เฉพาะทางเพื่อป้องกันระหว่างการขนส่งและเพื่อให้แน่ใจว่ามาถึงจุดหมายในสภาพดี บรรจุภัณฑ์อาจรวมถึงป้ายฉลากหรือเอกสารอื่น ๆ เพื่อระบุ PCB และให้ข้อมูลเกี่ยวกับข้อกำหนดและคุณสมบัติของมัน

ให้ความสนใจเป็นพิเศษกับรูปแบบไฟล์

รูปแบบไฟล์ที่ใช้สำหรับการออกแบบและการผลิต PCB เป็นสิ่งสำคัญในกระบวนการนี้ รูปแบบไฟล์ที่ใช้โดยทั่วไปคือรูปแบบข้อความ ASCII มาตรฐาน ซึ่งสามารถสร้างเค้าโครงทางกายภาพของแผ่นวงจรพิมพ์ได้ รูปแบบไฟล์ต้องสามารถใช้งานร่วมกับซอฟต์แวร์ที่ผู้ผลิต PCB ใช้เพื่อให้แน่ใจว่าการแปลงแบบเป็นไปอย่างแม่นยำ

นอกจากนี้ยังเป็นสิ่งสำคัญที่จะต้องพิจารณาการตั้งชื่อและการติดฉลากชิ้นส่วนเมื่อสร้างการออกแบบ ชิ้นส่วนแต่ละชิ้นบนแผงวงจรพิมพ์ควรมีการทำเครื่องหมายและระบุอย่างชัดเจนเพื่อหลีกเลี่ยงข้อผิดพลาดระหว่างการประกอบและการทดสอบ ป้ายฉลากควรมีความสอดคล้องและเป็นมาตรฐานเพื่อให้การออกแบบเข้าใจง่ายและปฏิบัติตามได้ง่าย

นอกจากการติดฉลากแล้ว ยังจำเป็นต้องพิจารณาการชั่งน้ำหนักเมื่อออกแบบ PCB การชั่งน้ำหนักเกี่ยวข้องกับการเลือกระหว่างข้อพิจารณาการออกแบบต่าง ๆ เช่น พลังงาน การส่งผ่าน และขนาด สิ่งสำคัญคือการสมดุลข้อพิจารณาเหล่านี้เพื่อให้ได้ประสิทธิภาพและฟังก์ชันการทำงานที่ต้องการ พร้อมทั้งรับประกันว่าสามารถผลิตและประกอบได้อย่างมีประสิทธิภาพ

หากจำเป็น ควรปรึกษาผู้ผลิตเพื่อเข้าใจเทคนิคในการปรับปรุงการออกแบบและการตอบสนองความต้องการ ความร่วมมือระหว่างนักออกแบบและผู้ผลิตสามารถนำไปสู่กระบวนการออกแบบและการผลิต PCB ที่มีประสิทธิภาพมากขึ้น

บริการประกอบ PCB ที่ Bester

การร่วมมือกับผู้ให้บริการ PCBA ที่มีประวัติด้านคุณภาพและความน่าเชื่อถือเป็นสิ่งที่สร้างความมั่นใจได้ Bester Technology ได้รับการรับรองมาตรฐาน ISO9001, IPC และ UL ซึ่งแสดงให้เห็นถึงความมุ่งมั่นในการปฏิบัติตามมาตรฐานอุตสาหกรรมสูง

วิศวกรของ Bester มีประสบการณ์สามารถให้คำแนะนำและทำงานใกล้ชิดกับลูกค้า ซึ่งช่วยให้แน่ใจว่าความเป็นไปได้ของโครงการประกอบได้รับการพิจารณาอย่างเต็มที่และปัญหาที่อาจเกิดขึ้นได้รับการแก้ไขตั้งแต่เนิ่น ๆ นอกจากนี้ยังสำคัญที่จะมีซัพพลายเออร์ที่สามารถรองรับความต้องการในการประกอบต่าง ๆ ตั้งแต่ต้นแบบจนถึงการผลิตจำนวนมาก

สำหรับลูกค้าที่ต้องการส่งมอบ PCBA อย่างรวดเร็วเพื่อให้ทันกับกำหนดการผลิต การมีเวลาทำงานสั้นเป็นสิ่งสำคัญ Bester จัดเก็บสินค้าคงคลังชิ้นส่วนทั่วไปจำนวนมาก ซึ่งเป็นข้อได้เปรียบ ช่วยลดความล่าช้าและรับประกันว่ากำหนดการผลิตจะเป็นไปตามแผน Bester สามารถให้ PCBA ที่ยอดเยี่ยมในระยะเวลาสั้น ๆ ได้เสมอ

ในสถานการณ์ที่ไม่สามารถซื้อชิ้นส่วนเฉพาะได้ วิศวกรของ Best Technology สามารถให้คำแนะนำเกี่ยวกับทางเลือกที่คุ้มค่า ซึ่งเป็นสิ่งที่สร้างความมั่นใจ ช่วยควบคุมต้นทุนในขณะเดียวกันก็รับประกันว่า PCBA ตรงตามข้อกำหนด เรียกได้ว่า วิธีการจัดซื้อชิ้นส่วนของเราเป็นทรัพย์สินที่แสดงให้เห็นถึงความมุ่งมั่นในการตอบสนองความต้องการของลูกค้าอย่างรวดเร็ว คุ้มค่า และมีประสิทธิภาพ

โดยรวมแล้ว ปัจจัยเหล่านี้ทำให้ Bester Technology เป็นตัวเลือกที่แข็งแกร่งสำหรับลูกค้าที่มองหา ผู้ให้บริการ PCBA ที่เชื่อถือได้และมีคุณภาพสูง