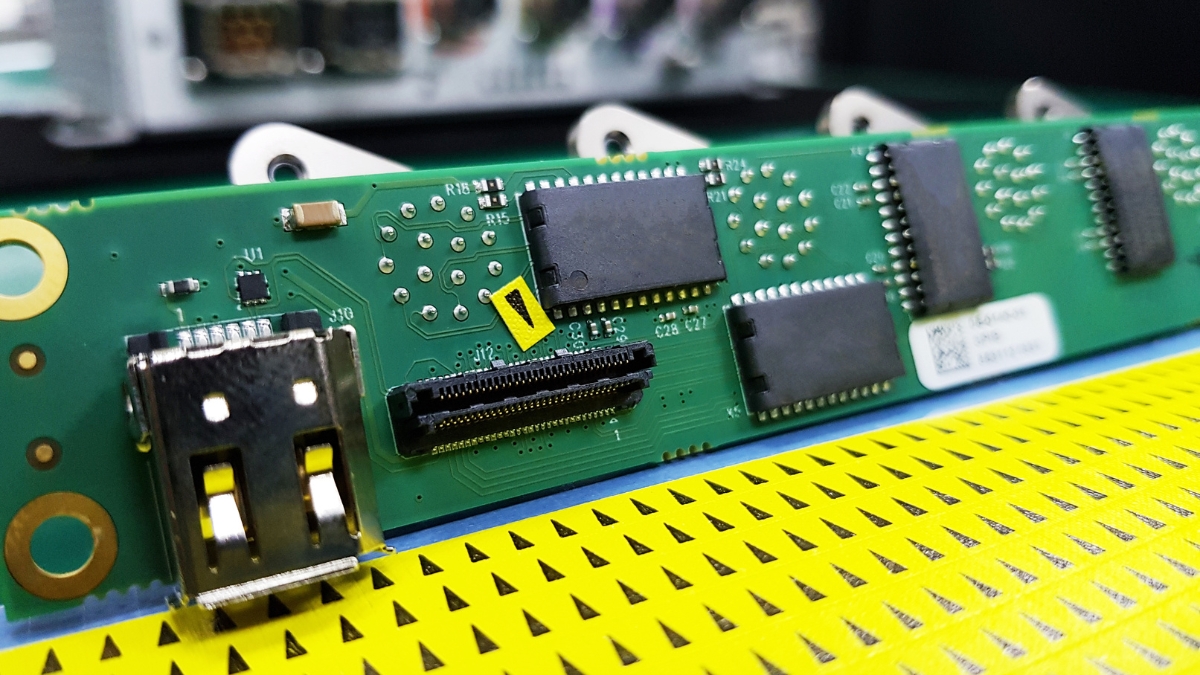

Bei der Leiterplattenbestückung werden elektronische Bauteile wie Widerstände, Transistoren und Dioden auf einer Leiterplatte angebracht. Dies kann manuell oder maschinell geschehen.

Bei der Leiterplattenbestückung und der Leiterplattenherstellung handelt es sich um völlig unterschiedliche Prozesse:

- Die Herstellung von Leiterplatten umfasst eine breite Palette von Verfahren, einschließlich Design und Prototyp-Design.

- Die Leiterplattenbestückung beginnt erst, nachdem der Herstellungsprozess der Leiterplatte abgeschlossen ist, und konzentriert sich auf die Platzierung der Komponenten.

Wir werden uns mit verschiedenen Technologien für die Leiterplattenbestückung, den damit verbundenen spezifischen Prozessen und Vorschlägen für eine effektivere Leiterplattenbestückung befassen.

Leiterplattenmontage-Technologie

Die Technologien für die Leiterplattenbestückung haben sich mit dem Fortschritt der elektronischen Technologien erheblich weiterentwickelt. Derzeit gibt es drei gängige Montagetechniken.

Oberflächenmontagetechnik(SMT)

Bei der SMT-Bestückung werden oberflächenmontierte Bauteile (SMD) auf Leiterplatten gelötet. Da SMD-Bauteile sehr klein sind, muss der gesamte Prozess sorgfältig kontrolliert werden, um die Genauigkeit der Lötstellen und die richtige Temperatur zu gewährleisten. Glücklicherweise ist SMT eine vollautomatische Montagetechnologie. Dabei werden Maschinen eingesetzt, die die einzelnen Bauteile aufnehmen und mit extrem hoher Genauigkeit auf einer Leiterplatte platzieren.

Der gesamte SMT-Prozess umfasst in der Regel die folgenden Schritte:

- Stahlsiebdruck

- Lötpastendruck

- Montage von Bauteilen

- SPI

- Reflow-Löten

- AOI

- Reinigung von Platten

- Plattenspaltung

- Versuchsanordnung

Thru-Hole-Technologie(THT)

Die Durchstecktechnik ist eine traditionellere Methode der Leiterplattenbestückung. Dabei werden elektronische Bauteile wie Kondensatoren, Spulen, große Widerstände und Induktivitäten durch vorgebohrte Löcher in die Leiterplatte eingesetzt. Im Gegensatz zur SMT-Technik können mit der THT-Technik größere und schwerere elektronische Bauteile montiert werden, und sie bietet eine stärkere mechanische Verbindung, so dass sie sich besser für Testzwecke und die Entwicklung von Prototypen eignet.

Gemischte PCB-Montagetechnologie

Da elektronische Produkte immer kleiner und komplexer werden, steigt der Bedarf an Leiterplattenbestückung. Es kann eine Herausforderung sein, hochkomplexe Schaltungen auf begrenztem Raum nur mit der SMT- oder THT-Technologie zu montieren. Daher ist die Kombination von SMT und THT oft notwendig. Beim Einsatz der hybriden Leiterplattenbestückungstechnologie müssen entsprechende Anpassungen vorgenommen werden, um den Schweiß- und Montageprozess zu vereinfachen.

PCB-Montage (PCBA) Prozess

Schritt 1: Backen auf dem blanken Brett

Backen von nackten Leiterplatten, um die Trockenheit der Leiterplatte zu gewährleisten.

Schritt 2: Lötpastendruck

Um bei der Leiterplattenbestückung Lotpaste aufzutragen, wird zunächst mit einer Edelstahlschablone Lotpaste auf die Bereiche gedruckt, in denen die Bauteile platziert werden sollen. Eine mechanische Vorrichtung hält die Schablone und die Leiterplatte zusammen, und ein Applikator wird verwendet, um die Lotpaste gleichmäßig auf alle Öffnungen der Leiterplatte zu drucken. Sobald der Applikator entfernt wird, verbleibt die Paste nur in den gewünschten Bereichen der Leiterplatte. Die bei diesem Verfahren verwendete Lötpaste hat eine graue Farbe und besteht aus 96,5% Zinn, 3% Silber und 0,5% Kupfer und ist somit bleifrei.

Schritt 3: Hochgeschwindigkeits-SMT-Bestückung

Die Pick-and-Place-Maschine kann Bauteile präzise mit der Leiterplatte verbinden, indem sie sie mit einem Roboterarm aufnimmt und nach einem vorgegebenen Muster auf der Leiterplatte platziert. Die Maschine "zieht" die Bauteile auf die Leiterplatte, indem sie sie in der richtigen Position auf der Lotpaste platziert. Dieses Verfahren gewährleistet die genaue Platzierung der Bauteile, die für die Gesamtfunktionalität und Zuverlässigkeit der Leiterplattenkomponenten entscheidend ist.

Schritt 4: Reflow-Löten

Das Reflow-Löten ist ein in der Elektronikfertigung übliches Verfahren zur Verbindung von elektronischen Bauteilen mit Leiterplatten (PCB). Bei diesem Verfahren wird Lötpaste auf die Leiterplatte aufgetragen, auf der das Bauteil installiert werden soll, und dann wird das Bauteil auf die Lötpaste gelegt. Dann wird die Leiterplatte mit den angeschlossenen Bauteilen in einem Rückflussofen auf eine Temperatur erhitzt, die ausreicht, um die Lötpaste zu schmelzen, und es wird eine feste und dauerhafte Verbindung zwischen den Bauteilen und der Leiterplatte hergestellt. Die für das Reflow-Löten verwendete Temperatur kann je nach Art des Lots und der verwendeten Bauteile variieren und liegt in der Regel bei 250 °C.

Schritt 5: AOI

Nach dem Löten der Leiterplatte werden AOI-Instrumente eingesetzt, um den Lötzustand der Leiterplatte festzustellen. Die automatische optische Inspektion (AOI) ist eine gängige Methode in der Elektronikfertigung, um Leiterplatten nach dem Lötprozess auf Fehler zu prüfen. AOI kann fehlende Bauteile, eine falsche Platzierung von Bauteilen und Lötstellenfehler wie Brücken, offene Schaltkreise und unzureichendes Lot erkennen. Durch die Automatisierung des Erkennungsprozesses kann die AOI die Erkennungseffizienz und -genauigkeit erheblich verbessern und dazu beitragen, die Qualität des Endprodukts zu gewährleisten.

Schritt 6: Wellenlöten

Wellenlöten ist eine weit verbreitete Methode zum Löten von durchkontaktierten Bauteilen auf Leiterplatten. Bei diesem Verfahren wird die Leiterplatte zunächst mit durchkontaktierten Bauteilen bestückt und dann mit einer Lötwelle in einem speziellen Ofen, der sogenannten Wellenlötmaschine, geschmolzen. Die geschmolzenen Lötwellen benetzen die freiliegenden Anschlüsse der Bauteile und verlöten sie mit den entsprechenden Kupferlötflächen auf der Unterseite der Leiterplatte.

Das Wellenlöten kann jedoch auch für doppelseitige Leiterplatten verwendet werden, wobei zusätzliche Vorkehrungen getroffen werden, um eine Beschädigung der gegenüberliegenden Komponente zu verhindern. Dazu kann das Abkleben der gegenüberliegenden Seite mit Schutzmaterialien oder das Vorschweißen der gegenüberliegenden Seite vor dem Wellenlöten gehören, um zusätzlichen Halt zu bieten und eine Bewegung der Komponenten während des Prozesses zu verhindern.

Nach dem Wellenlötprozess werden die Leiterplatten in der Regel gereinigt und geprüft, um überschüssiges Flussmittel oder Lot zu entfernen und um zu überprüfen, ob Schweißfehler oder andere Probleme vorliegen, die die Leistung des Endprodukts beeinträchtigen könnten.

Schritt 7: Reinigung

Nach dem Wellenlöten sollte die Leiterplatte gereinigt werden, um überschüssiges Flussmittel oder Lötmittelreste zu entfernen, die auf der Platte zurückbleiben können. Dies ist entscheidend, um sicherzustellen, dass das Endprodukt fehlerfrei ist und ordnungsgemäß funktioniert.

Nach Abschluss des Reinigungsvorgangs sollte die Leiterplatte überprüft werden, um sicherzustellen, dass keine Verunreinigungen oder Defekte vorhanden sind, die ihre Leistung beeinträchtigen könnten.

Schritt 8: Qualitätsüberprüfung

Nun folgt die Funktionsprüfung, ein wichtiger Schritt im PCBA-Prozess, bei dem die Funktionalität und die elektrischen Eigenschaften der Leiterplatte überprüft werden. In dieser Phase wird die Leiterplatte getestet, um sicherzustellen, dass sie den Entwurfsspezifikationen und -anforderungen entspricht.

Zu den Funktionstests gehören das Anlegen eines Eingangssignals und einer Stromversorgung an die Leiterplatte und die Messung des Ausgangssignals jedes Punktes auf der Leiterplatte mit Oszilloskopen, Digitalmultimetern, Funktionsgeneratoren und anderen Instrumenten. Zu den Tests gehört auch die Überprüfung der Funktionsweise einzelner Komponenten auf einer Leiterplatte und die Überprüfung, ob sie wie erwartet funktionieren.

Entsprechen einige der getesteten Parameter nicht den Spezifikationen, kann die Leiterplatte zurückgewiesen und verschrottet oder gemäß den Standardverfahren des Unternehmens nachbearbeitet werden. Die Funktionstestphase ist ein wichtiger Schritt, um sicherzustellen, dass das Endprodukt eine hohe Qualität aufweist und die Designanforderungen erfüllt.

Schritt 9: Endreinigung, Verpacken und Versand

Sobald die Funktionstestphase abgeschlossen ist und die Leiterplatte die Anforderungen und Spezifikationen des Designs erfüllt, ist es an der Zeit, unerwünschte Flussmittelrückstände, Fingerschmutz und Ölflecken zu entfernen.

Die abschließende Reinigungsphase umfasst in der Regel die Verwendung einer speziellen Reinigungslösung oder von deionisiertem Wasser zur Entfernung von Flussmittelresten, Fingerschmutz oder Ölflecken, die auf der Oberfläche der Leiterplatte zurückbleiben können. Um die Leiterplatte gründlich zu reinigen, ohne die Schaltung zu beschädigen, kann ein Hochdruckreinigungsgerät verwendet werden. Nach dem Waschen wird die Platine in der Regel mit Druckluft getrocknet, um sicherzustellen, dass keine Restfeuchtigkeit auf der Platine verbleibt.

Nach der abschließenden Reinigung und Trocknung ist die Leiterplatte bereit für die Verpackung und den Versand. Die Leiterplatte kann in antistatischen Beuteln oder speziellem Verpackungsmaterial verpackt werden, um sie während des Versands zu schützen und sicherzustellen, dass sie in gutem Zustand am Bestimmungsort ankommt. Die Verpackung kann auch Beschriftungen oder andere Unterlagen enthalten, um die Leiterplatte zu identifizieren und Informationen über ihre Spezifikationen und Anforderungen bereitzustellen.

Achten Sie besonders auf die Dateiformate

Das für den Entwurf und die Herstellung von Leiterplatten verwendete Dateiformat ist ein wichtiger Faktor in diesem Prozess. Das verwendete Dateiformat ist in der Regel das Standard-ASCII-Textformat, mit dem das physische Layout von Leiterplatten erstellt werden kann. Das Dateiformat muss mit der von den Leiterplattenherstellern verwendeten Software kompatibel sein, um die genaue Umwandlung der Entwürfe in physische Leiterplatten zu gewährleisten.

Es ist auch wichtig, bei der Erstellung von Entwürfen die Benennung und Kennzeichnung von Teilen zu berücksichtigen. Jedes Bauteil auf der Leiterplatte sollte eindeutig gekennzeichnet und identifiziert werden, um Fehler bei der Montage und Prüfung zu vermeiden. Die Beschriftungen sollten außerdem einheitlich und standardisiert sein, um sicherzustellen, dass der Entwurf leicht zu verstehen und nachzuvollziehen ist.

Neben der Kennzeichnung müssen beim Entwurf einer Leiterplatte auch Kompromisse berücksichtigt werden. Bei der Abwägung geht es um die Wahl zwischen verschiedenen Designüberlegungen, z. B. Leistung, Übertragung und Größe. Es ist wichtig, diese Kompromisse abzuwägen, um die erforderliche Leistung und Funktionalität zu erreichen und gleichzeitig sicherzustellen, dass das Design effektiv hergestellt und montiert werden kann.

Gegebenenfalls empfiehlt es sich, den Hersteller zu konsultieren, um die Techniken zur Verbesserung des Entwurfs und zur Erfüllung der Anforderungen zu verstehen. Die Zusammenarbeit zwischen Designern und Herstellern kann zu effizienteren PCB-Design- und Fertigungsprozessen führen.

PCB-Bestückungsdienst bei Bester

Es ist immer beruhigend, mit PCBA-Anbietern zusammenzuarbeiten, die sich durch hohe Qualität und Zuverlässigkeit auszeichnen. Bester Technology hat die ISO9001-, IPC- und UL-Zertifizierungen bestanden und damit sein Engagement für die Einhaltung hoher Industriestandards unter Beweis gestellt.

Bester verfügt über erfahrene Ingenieure, die den Kunden beraten und eng mit ihm zusammenarbeiten können. Dies trägt dazu bei, dass die Durchführbarkeit des Montageprojekts in vollem Umfang berücksichtigt wird und alle potenziellen Probleme frühzeitig im Prozess angegangen werden. Es ist auch wichtig, einen Lieferanten zu haben, der verschiedene Montageanforderungen von Prototypen bis zur Massenproduktion erfüllen kann.

Für viele Kunden, die eine schnelle Lieferung von PCBA benötigen, um ihre Produktionspläne einhalten zu können, ist eine kurze Durchlaufzeit entscheidend. Bester verfügt über einen großen Bestand an gängigen Teilen, was ebenfalls ein Vorteil ist. Dies trägt dazu bei, Verzögerungen zu minimieren und sicherzustellen, dass die Produktionspläne eingehalten werden. Bester kann immer hervorragende PCBA in einer kurzen TAT liefern.

In Situationen, in denen bestimmte Komponenten nicht gekauft werden können, können die Ingenieure von Best Technology Empfehlungen für erschwingliche Alternativen geben, was sehr beruhigend ist. Dies trägt dazu bei, die Kosten zu kontrollieren und gleichzeitig sicherzustellen, dass die PCBA die erforderlichen Spezifikationen erfüllen. Unsere Methode zur Beschaffung von Komponenten ist ein leistungsfähiges Instrument, das unser Engagement für die rechtzeitige und kosteneffiziente Erfüllung der Kundenanforderungen unter Beweis stellt.

Insgesamt machen diese Faktoren Bester Technology zu einer guten Wahl für Kunden, die zuverlässige und hochwertige PCBA-Anbieter suchen.