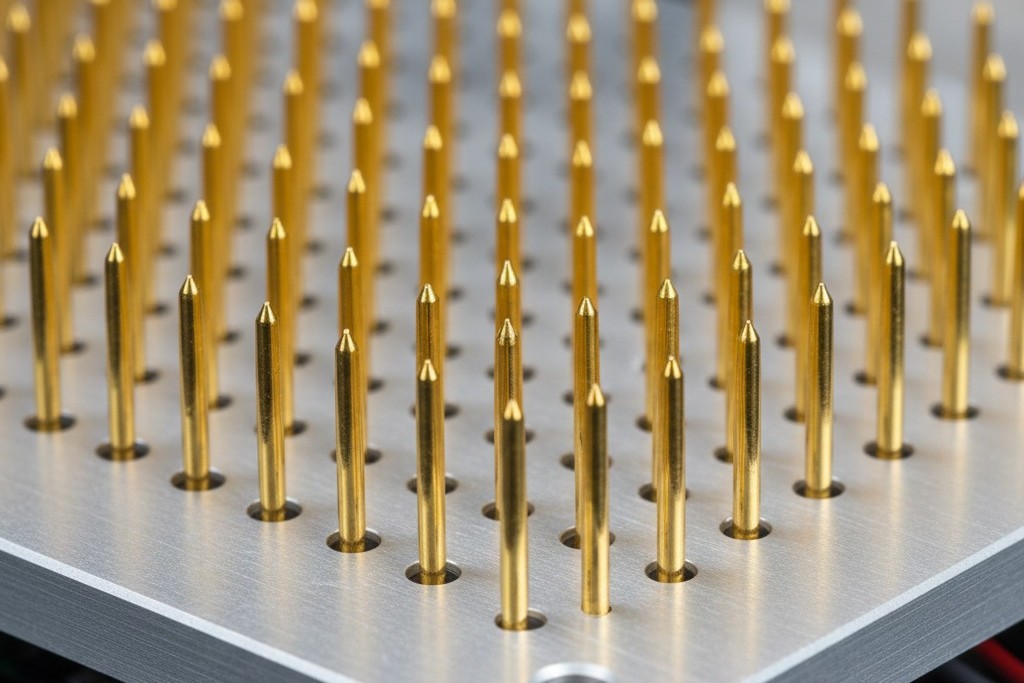

想像一個2018年的醫療科技新創公司。他們距離FDA提交截止日期還有三週,手上有一批必須運作的2,000台生產批次。為了向投資者證明他們的認真,他們訂購了製造測試的「黃金標準」:一個客製化的線路測試(ICT)夾具。這是一件精美的機械加工鋁製品,鑽有數百個彈簧探針孔,設計用來驗證板上每一個電阻和電容。它花費了$35,000元,並花了八週加工完成。

但當夾具終於抵達裝卸碼頭時,出現了問題。為了解決熱問題,電路板在「Rev B」版本中必須稍作更改。安裝孔位移動了三毫米。

這個夾具現在成了一個價值三萬五千美元的擺設。它無法修改,必須報廢。這家新創公司已經燒掉了$35k和兩個月的資金,卻還沒測試過一塊板子。

這種情況在硬體開發中不斷上演。工程師被訓練去追求「100%覆蓋率」,並且經常默認使用蘋果或戴爾等巨頭使用的重型工具。但物理學比經濟學簡單得多。當你生產500、2,000甚至5,000台時,傳統「大型設備」測試的數學計算就會失效。你需要一個優先考慮靈活性而非速度,並以功能現實而非結構完美為重的策略。

為什麼「黃金標準」會讓你失望

在大量生產中——想像每月生產100,000台——ICT是王者。「針床」夾具將電路板夾緊,六秒內就能告訴你哪個0402電阻值錯誤。它快速、精確且極其昂貴。夾具、程式設計和除錯時間的非經常性工程(NRE)成本輕易達到$15,000到$50,000。如果你生產一百萬台,這成本攤銷下來每塊板只需幾分錢。如果你只生產1,000台,你就得為每台設備支付$15的測試稅。

許多團隊在「老化測試」與「測試」之間常常混淆。你可能會想要求大量老化架來捕捉早期故障,認為這可以取代夾具。但事實並非如此。老化測試是一種壓力測試,用來捕捉嬰兒死亡率——元件在48小時高溫後失效。它告訴你電路板是否 能持續運作。它不會告訴你是否 一開始就建造正確 。你無法對電源軌上有焊橋的電路板進行燒錄;你只會燒穿PCB。你仍然需要一種方法來驗證製造品質,而不必購買那個鋁製巨獸。

在低產量生產中,週期時間無關緊要。固定成本和剛性才是真正的敵人。針床測試需要「鎖定」設計。如果你移動了一個測試點,夾具就報廢了。在新產品導入(NPI)那混亂的世界裡,C版在一個月內接著B版,為夾具鎖定設計是戰略錯誤。你需要一種測試方法,能像你的佈線設計師布線一樣快速適應。

飛針測試:用時間換取金錢

固定夾具的直接替代方案是飛針測試。想像一台大型機器,不是同時夾住數百根針,而是四到八隻機械臂在電路板周圍旋轉,逐一觸碰測試點。看起來像科幻手術機器人。

這裡的魔法是沒有夾具。你將CAD資料(ODB++或Gerber檔案)載入機器,告訴它零件位置,它就會自己決定如何測試。如果你在下一版移動了一個電阻,只要上傳新檔案即可。非重複工程費用從$20,000降到大約$2,000。當然,代價是時間。針床測試一塊板只需幾秒,飛針測試可能每塊板需三到六分鐘,視元件密度而定。

算一算。如果你生產1,000台,每塊板多花四分鐘,大約是66小時的機器時間。與等待夾具加工數週相比,這幾乎可以忽略不計。然而,飛針測試有明顯限制:它主要是 結構性 測試。它檢查零件是否存在及焊點是否連接。通常無法給板子上電並與韌體通訊,因為它無法同時保持所有電源和數據腳位連接。它告訴你機體組裝好了,但不告訴你大腦是否活著。

功能測試:它真的能開機嗎?

這讓低產量硬體必須有個關鍵認知:功能測試(FCT)覆蓋率往往比結構覆蓋率更有價值。你可以有一塊板,每個焊點都完美,每個電阻都量測為10k歐姆,但板子仍然無法運作,因為晶體振盪器頻率錯誤或快閃記憶體逾時。

想想「助焊劑中的幽靈」事件。一批板子在現場間歇性失效,造成混亂。結構測試每台都通過。結果發現代工廠使用了一種特定的「無清洗」助焊劑,在高濕度(如非空調倉庫的90%)下會略微導電。無論如何量測電阻都抓不到。只有功能壓力測試——上電並運行——才能捕捉到故障。

你必須區分「製造測試」與「認證」。客戶常常驚慌,問功能測試是否涵蓋FCC或UL合規。並不涵蓋。合規是由專門實驗室一次性做的法律檢查。製造功能測試是對每台做的生存檢查:能開機嗎?能通訊嗎?電源軌穩定嗎?對於2,000台生產,知道你的裝置能開機並透過USB通訊,遠比知道R204是否在%公差內重要得多。

策略:韌體免費,鋁材昂貴

低產量生產的聰明策略是共同設計。你用免費的韌體取代昂貴的鋁製夾具。這不是設計完成後能加上的東西;必須在原理圖中設計。

你需要在裝置中設計一個「工廠模式」。這是一種特殊韌體狀態,由物理動作觸發——拉低GPIO腳位、開機時按住按鈕,或透過UART接收特定指令。當板子以此模式喚醒時,不應等待使用者,應立即執行自我測試。它檢查自身內部電源軌,ping加速度計看是否有回應,嘗試寫入和讀取EEPROM,然後回報結果。

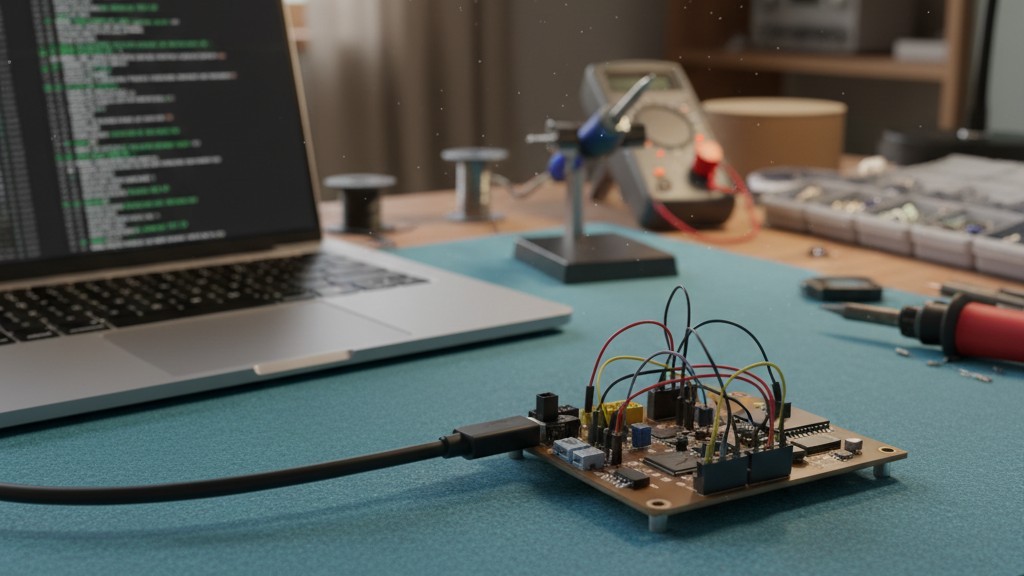

實體上很簡單。你不需要$50k的機架。你需要一條USB線、一個簡單的彈簧針夾具用於除錯接頭(Tag-Connect在這裡是救星),以及一台執行Python腳本的筆電。如果想高級點,可以用Raspberry Pi。操作員插上線,腳本監聽韌體的「我活著」訊息,並將序號記錄到Google試算表。總硬體成本:$200。總非重複工程費用:韌體工程師一週時間。

但你必須對這個“實體性”非常嚴格。如果你把 USB 埠藏在支架後面,或者如果除錯接頭埋在電池下,你就破壞了流程。我不會教你如何寫 Python 代碼——那是標準作業——但我會告訴你,如果你不在電路板邊緣暴露那些測試點,你就是選擇以後花錢做 X 光檢查。

人為介入

技術樂觀的創業者中持續存在一種“無人製造”的幻想——一個由機器人完成所有工作的工廠。實際上,對於 3,000 台的生產批次,人類操作員總是比機械臂便宜。你的測試策略必須為一個疲憊、無聊且已經插了六小時電纜的人設計。

如果你的測試要求操作員手動插入十二個不同的連接器,你就是在保證失敗。我見過生產線上,操作員因重複工作疲憊,開始斜著強行插入 DB9 連接器,損壞了板端接頭。到了第 #50 塊板時,這個“測試”實際上是在破壞產品。

為人手設計。使用有鍵控的連接器,避免反向插入。使用條碼掃描器,讓他們不用輸入序號。最重要的是,盡量減少啟動測試所需的物理操作。理想情況下,他們只需插入一條電纜,測試就自動開始。如果他們必須在螢幕上點擊“開始”,最終會忘記點擊或點擊兩次。

“逃逸成本”判決

這是一個冷靜的風險計算。我們稱之為“逃逸成本”。如果你花 $50,000 建立完整的 ICT 夾具,你可能會捕捉到 99.9% 的缺陷。如果你花 $2,000 建立智能功能測試設置,你可能會捕捉到 99.0%。

那 0.9% 的差異值不值得花 $48,000?如果你在製造心臟起搏器,答案是肯定的。如果你在製造消費者物聯網裝置,現場故障只意味著寄送一個替換品,成本約 $50,那絕對不值得。不要讓追求理論上的完美讓你的生產線破產。將測試設計進代碼,尊重人類操作員,然後出貨硬體。