你很可能站在會議室裡,盯著投影螢幕,螢幕顯示的是剛下線的設備投射出的模糊、低對比度影像。電氣測試通過了。功能檢查也通過了。電路板通電,感測器初始化,數據流動。然而影像看起來就像是透過一扇髒窗戶拍攝的。

採購部門的第一反應通常是責怪玻璃供應商的塗層有缺陷,或感測器製造商的批次有問題。但如果你看到的是一個密封的光學單元——無論是LIDAR模組、汽車攝像頭還是醫療內視鏡——罪魁禍首很少是玻璃。真正的問題是發生在距離五毫米遠的印刷電路板上的無形化學反應。

「對電子來說夠乾淨」與「對光子來說夠乾淨」之間的差距,是數百萬美元庫存的死亡之地。在標準電子製造中,潔淨度是以電阻來定義的。如果電路板上殘留物不會在焊盤間導電,該電路板就被視為乾淨。這是IPC-610和標準J-STD-001協議的邏輯。

然而,光學不在乎電阻;它在乎揮發性。即使殘留物在電氣上完全無害,仍可能在化學上活躍,等待觸發而從電路板上脫落,並重新沉積在附近最冷的表面。在密封外殼中,那個表面總是你的鏡頭內側。

韌體團隊經常誤診為感測器噪聲。工程師會花數週調整ISP算法、提高黑電平,或對抗似乎隨時間漂移的固定圖案噪聲。如果你看到噪聲與設備溫度或運行時間相關,停止編碼。你不是在對抗增益,而是在對抗一層直接凝結在CMOS感測器微透鏡上的聚合霧霾物理層。任何程式碼都無法清除物理污染物。

密封腔室的化學反應

這場戲劇的主要罪魁禍首是「無清洗」助焊劑。這個名稱本身是光學供應鏈中最危險的誤稱之一。「無清洗」並不意味著「無殘留」;它意味著殘留物是非腐蝕性的,且在電路板上電氣安全可留存。在開放空氣環境中,如消費者路由器,這是沒問題的。揮發物會逸散到空氣中,固體則保持原位。

但光學模組是一個封閉的生態系統。當你將PCB封裝在IP67外殼內時,你創造了一個微氣候。

考慮該單元通電時的物理現象。處理器和電源管理IC會發熱。外殼內的空氣膨脹,蒸氣壓力上升。焊點上的「無害」助焊劑殘留物——特別是溴化物活化劑和松香載體——開始揮發。它不需要沸騰,只需升華。這些微小顆粒隨著外殼內部的對流氣流漂浮。

最終,單元斷電。外殼冷卻。玻璃窗作為通往外界的最薄屏障,最先冷卻。蒸氣在冷玻璃上凝結,形成一層霧氣,肉眼常看不見,但對雷射或感測器而言是不透明的。

我們在高風險環境中見過這種情況,例如自動駕駛卡車用的LIDAR單元。某單元可能在工廠通過所有測試,但經過200小時老化後,窗戶出現乳白色薄膜。質譜分析常揭示這不是玻璃塗層的缺陷,而是從幾英寸外「乾淨」焊點遷移過來的聚合助焊劑松香層。這不是助焊劑未能完成其職責,而是工程師未能理解密封光學單元實際上是一個蒸餾室的失誤。

有些工程師試圖透過塗覆保護膜來解決這個問題,假設封裝電路板能夠封住髒污。但這常常適得其反。如果你塗覆一塊沒有經過化學清除殘留物的電路板,實際上是將濕氣和溶劑困在基板上。當電路板加熱時,這些揮發物會膨脹,產生氣泡或分層。更糟的是,如果塗層未正確固化,塗層本身也會產生氣體。你無法封住髒污;你必須將它移除。

熱量是檢察官

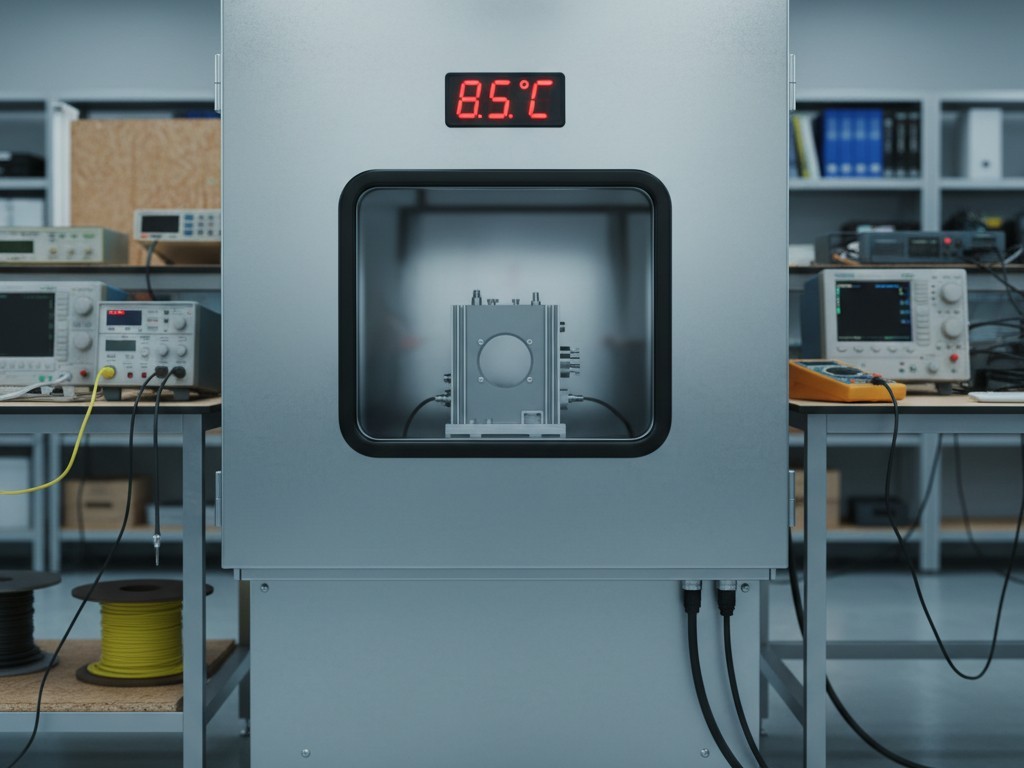

殘留物很有耐心。它可以在電路板上無害地存在數月,卻可能在季節變換時引發現場故障。這就是為什麼光學產品的熱循環測試不可或缺。如果你只是在實驗室以室溫測試影像品質,那你並沒有驗證產品,而只是驗證它的休眠狀態。

故障模式通常看起來像是「重影」或只有在高溫環境下出現的柔焦現象——例如七月在鳳凰城安裝的監控攝影機——當裝置冷卻後這些現象又會消失。這是移動殘留物的特徵。在60°C時,某些助焊劑殘留物的黏度下降,使其能夠流動。或者,熱度會指數增加揮發速率。當你將裝置送回故障分析實驗室時,殘留物可能已重新固化或揮發物已散去,導致你只能得到「無法重現」的結論。

您必須對系統施加壓力才能看到污垢。熱循環作為污染的加速老化過程,促使原本需要六個月才能發生的遷移在六天內完成。如果您沒有讓您的光學驗證單元經歷-40°C到+85°C的循環,同時監控影像品質,那您就是在盲目操作。

清洗悖論

對於「無需清洗」問題,合理的反應是要求合約製造商(CM)清洗電路板。「只要讓它們通過水性清洗劑就行了,」你會這麼說。

這就是第二個陷阱出現的地方。清洗電路板風險很高;如果操作不當,情況可能比不清洗還糟。

想像一個標準的線上清洗系統。它會噴灑熱水和皂化劑(化學肥皂)到電路板上以溶解助焊劑,然後用去離子水沖洗,最後用氣刀吹乾。聽起來很完美。但走訪蘇州或瓜達拉哈拉的合約製造商工廠,看看清洗槽。如果生產線經理在節省成本,該槽可能已飽和溶解的助焊劑,變成一池髒水,噴灑到你的電路板上,帶來你試圖去除的濃縮污染物。

當電路板經過髒污清洗,或沖洗水未監控濁度時,會產生比原始助焊劑更隱蔽的殘留物。皂化劑表面張力低,喜歡滲入低間距元件下方,如BGA或QFN。一旦被困住,氣刀無法將其吹乾。最終你會在主處理器下方發現一池導電泥漿。隨著時間推移,這會導致樹枝狀晶體生長——金屬鬚狀物在焊盤間生長並造成短路。

這導致了「鏡頭缺陷」的責任推諉。你在影像上看到斑點,拒絕鏡頭供應商的批次。但如果你拆解裝置,可能會發現鏡頭上的「霉菌」其實是從困住的洗滌劑口袋中生長出的樹枝狀晶體,沿著PCB表面遷移並侵入光學路徑。飽和的清洗槽沉積的髒污比它清除的還多,且沉積在你無法清潔的地方。

重新定義光學的「清潔」

為了解決這個問題,你必須停止依賴標準產業的輔助工具。IPC-610 Class 3是製程標準,不是光學潔淨標準。它會告訴你焊點是否光亮,元件是否排列整齊,但不會告訴你電路板是否會使鏡頭起霧。

你需要從全局測試轉向局部測試。業界標準的潔淨度測試是ROSE測試(溶劑萃取電阻率),將整塊電路板浸入溶液中,測量電阻率下降的程度,給出整個表面的平均潔淨度分數。這對光學毫無用處。你可以有一塊完美乾淨的電路板,但在影像感測器旁邊有一塊重度助焊劑污漬。ROSE測試會將該污漬平均為零,但感測器會視其為災難性故障。

解決方案是在圖紙註記中指定「光學潔淨度」。這意味著要求對感測器周圍關鍵區域進行局部離子色譜(IC)測試。意味著指定特定離子——氯離子、溴離子、硫酸根——的精確允許限值,而非一般的「通過/不通過」。意味著審核清洗流程,確保濁度感測器啟動,且根據電路板數量而非單純日曆天數更換清洗化學品。

你不能依賴「標準流程」來保護你的光學系統。標準流程是為不需視覺的物件設計。如果你想要清晰的影像,你必須將PCB不僅視為電路,更視為一個光學元件。