你很可能曾站在生產車間,看著一盤剛製造好的印刷電路板,覺得它們看起來完美無瑕。焊點明亮閃耀。焊角符合IPC-A-610 Class 3的視覺標準。品質經理甚至給你一份報告,說該批次通過了潔淨度測試。然而,三個月後,這些相同的電路板從現場回來時卻死機、異常或耗電速度是規格表允許的三倍。

這是現代電子製造的核心悖論:一塊電路板在視覺上可能完美無瑕且符合行業標準,但在化學上卻注定會腐壞。

當高可靠性系統間歇性故障——那種在測試台上消失但在潮濕環境中又出現的“無故障發現”返修——罪魁禍首很少是斷路或壞晶片。它幾乎總是看不見的。那是被困在電路板陰影下、元件底下無人眼或攝像頭能見的離子污染。你不是在對抗傳統的製造缺陷,而是在對抗物理定律。如果你的策略依賴視覺檢查或整體潔淨度平均值,物理定律將會勝出。

洩漏的物理學

要理解這些故障為何發生,你必須停止將“潔淨”視為美學品質,開始將其視為電氣規格。助焊劑殘留物是焊接過程的副產品,不僅僅是污垢。它是一種化學混合物,在適當條件下會導電。

機制簡單而殘酷。大多數現代助焊劑設計為“無需清洗”,意味著其殘留物應該是無害的。在乾燥、氣候控制的伺服器室中,通常確實如此。但助焊劑殘留物具有吸濕性;它會從空氣中吸收水分。當你將這些水分與殘留物中的離子鹽結合並施加電壓偏壓時,就會形成電解池。

電流洩漏。它可能從納安培範圍開始——太小無法觸發硬短路,但足以對敏感電路造成破壞。如果你設計的是物聯網設備或醫療植入物,這就是你的電力預算被消耗殆盡的地方。你可能會怪罪電池供應商,因為你的設備只用了六個月而非兩年,但電池本身沒問題。電路板只是通過一層濕助焊劑的導電薄膜消耗寄生負載,慢慢耗盡系統電力。

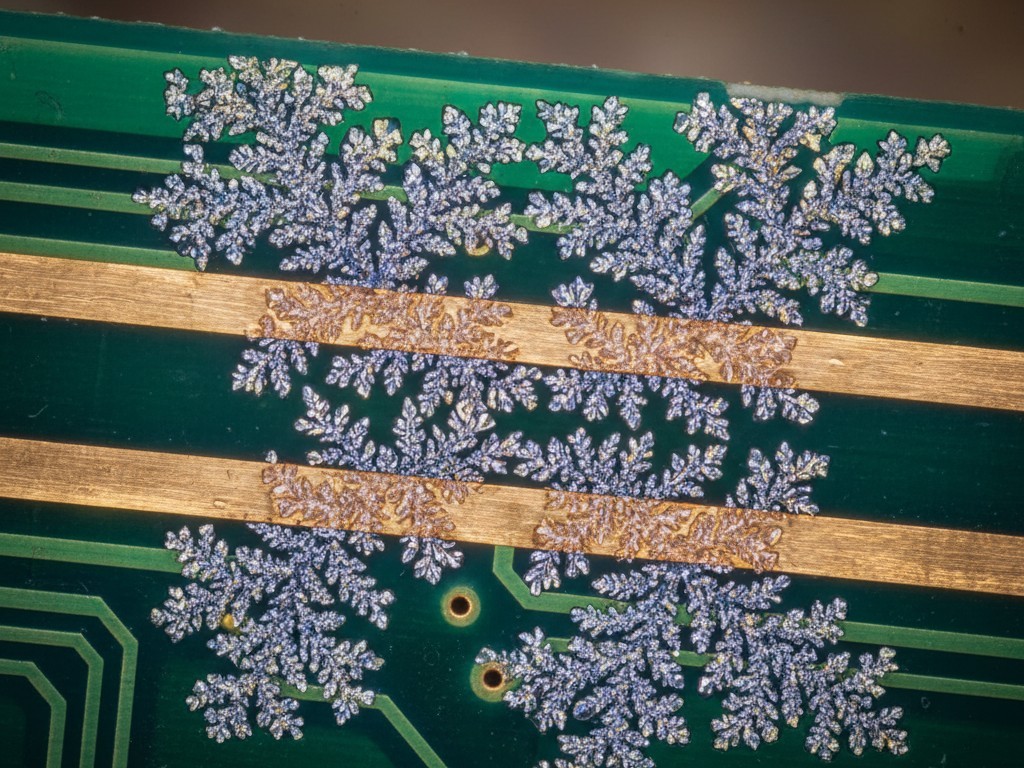

在更嚴重的情況下,這種洩漏會演變成電化學遷移。金屬離子在陽極溶解並向陰極遷移,形成蕨葉狀結構稱為樹枝狀晶體。我曾見過這些樹枝狀晶體在用於油井的高壓傳感器的保護塗層下生長。工程師們以為塗層會保護電路板,但他們是在髒污表面上塗的。塗層沒有阻隔水分,而是將離子污染物困在電路板上,形成一個加壓的溫室環境促進樹枝狀晶體生長。最終,塗層剝離,隨著反應釋放氣體而起泡,傳感器短路。塗層不是髒污工藝的補丁。如果表面先不化學中和,塗層只是故障的放大器。

平均數的謬誤(為何ROSE已死)

數十年來,業界依賴ROSE(溶劑萃取電阻率)測試來發現這些問題。你將電路板浸入溶液中,測量電阻率的變化,並得到一個代表組件平均清潔度的數值。如果低於1.56 µg/cm²的NaCl當量,就算通過。

這種方法已成為恐龍。它是為穿孔技術開發的,當時元件大、間距寬,清洗液能輕易沖洗整個表面。將ROSE應用於現代高密度電路板,配備QFN(無引腳四方扁平封裝)和0201被動元件,不僅無用,還很危險。

看看幾何結構。ROSE測試是對整個電路板表面積的污染物進行平均。你可能有一塊幾乎完全無污染的潔淨電路板,但在一個48腳QFN下卻有大量活性助焊劑殘留。由於測試將該峰值平均到整個電路板,最終數值看起來很低。你在報告上得到“通過”。同時,那個QFN正浸泡在鹵素池中,等待第一個潮濕的日子短路。

標準限制通常是從敏感度低得多的時代沿用下來的。1.0 µg/cm² 的數值對烤麵包機可能沒問題,但對於在高頻率下運作的汽車雷達或感測微伏信號的心臟起搏器來說,這是災難性的。依賴整體平均值來認證高密度設計,就像用醫院的平均體溫來判斷某個病人是否發燒一樣。它掩蓋了局部的真實情況。

在地取證:唯一的真相

如果你無法局部測量污染,那你就是在猜測。為了確保超低漏電設計的可靠性,你必須從整體平均轉向使用像 C3(關鍵潔淨控制)或局部離子色譜(IC)等工具進行局部鑑識。

這個過程就像外科手術。這些系統不是將整個電路板浸泡在水桶中,而是使用小噴嘴將精確體積的萃取液滴在特定元件上——比如那個可疑的 QFN 或緊密排列的 BGA 群。液體停留在那裡,溶解夾在焊盤間的殘留物,然後被吸回並進行分析。

結果常常令人震驚。我曾審核過的生產線中,整體 ROSE 測試顯示舒適的 0.2 µg/cm²,但對電源管理 IC 進行局部萃取時,硫酸鹽和溴化物的含量接近 15 µg/cm²。這就是確鑿的證據。這是可靠產品與現場召回之間的差異。

你還需要驗證未來,而不僅是現在。這就是表面絕緣電阻(SIR)測試的用武之地。SIR 使用帶有梳狀圖案的測試樣片,設計來模擬你的電路板幾何形狀。你將這些樣片置於高溫、高濕和電壓偏壓下數週(通常超過 500 小時)。如果電阻下降,你就知道你的製程——助焊劑、清洗和烘烤——正在產生導電通路。

在分析這些結果時,你不是在尋找一般的“髒污”。你是在尋找特定的離子。氯化物和溴化物是通常來自助焊劑活化劑的強烈殺手。硫酸鹽通常來自自來水沖洗或紙板包裝。鈉可能來自人體汗液。知道 指出 在電路板上告訴你 製程在哪裡出錯了。 製程崩潰的地方。

後悔的化學反應

解決這個問題通常需要一場關於“無清洗”助焊劑的艱難對話。市場用語“無清洗”是電子史上最成功的欺騙之一。它暗示“放著不管就沒事”。更準確的名稱應該是“低殘留,高風險”。

對於消費性玩具或乾燥環境中的標準數位邏輯,“無清洗”是完全足夠的。但對於高可靠性、低漏電電路,這些殘留物是負擔。問題是你不能僅用水沖洗“無清洗”電路板。這些樹脂設計成不溶於水。如果用純去離子水清洗,通常不會去除它們;你只是部分溶解了載體,留下白色的導電泥漿,這比原始殘留物更糟。

要清潔現代電路板,你需要化學劑。你需要皂化劑——經過設計的清潔劑,能與助焊劑殘留物反應,使其水溶化,從而能從那些低支撐高度的元件下方沖洗出來。你必須克服幾何陷阱。如果元件的支撐高度是25微米,水因其高表面張力(72達因)將難以滲透那個縫隙。你需要表面張力較低的清潔液和一個加入機械能量(噴霧或超聲波)的清洗過程,以強制清潔液進入,並且關鍵是將廢物拖出。

可靠性是一種選擇

總會有人反對這點。他們會說局部測試太慢,或者增加皂化劑清洗程序成本太高。他們算錯了。

他們只計算了清潔液和機器時間的成本。他們忽略了當你的旗艦產品在熱帶地區失效時聲譽受損的成本。他們忽略了派工程師飛往客戶現場排查“幽靈”錯誤(開啟空調後錯誤消失)的成本。物理定律不會配合你的生產計劃談判。如果你讓離子留在電路板上,並給它們通路和偏壓,它們就會移動。你唯一的選擇是要麼在電路板離開工廠前將它們移除,要麼等它們在客戶手中毀掉產品。