電子製造中最昂貴的沉默,是在成功的功能測試後出現的,卻在六個月後被現場報告打破。安裝在底特律卡車底盤上的車隊追蹤器停止報告位置。地下室的智慧電表間歇性失效。8D報告最終送達桌面,根本原因幾乎總是相同:鑲嵌模組上的焊點裂開。

這些故障很少是電氣性的。藍牙或GPS模組內的矽晶片是沒問題的。故障是機械性的,通常早在第一張鋼網切割之前就已經埋入設計中。當你整合一個預先認證的模組——無論是u-blox GPS還是Espressif WiFi單元——你就是將一個剛性塊固定在柔性的FR4基板上。如果該連接依賴資料表中建議的最低焊盤,你就是在製造一個能通過工廠老化測試,但一遇坑洞或熱循環就會失效的產品。

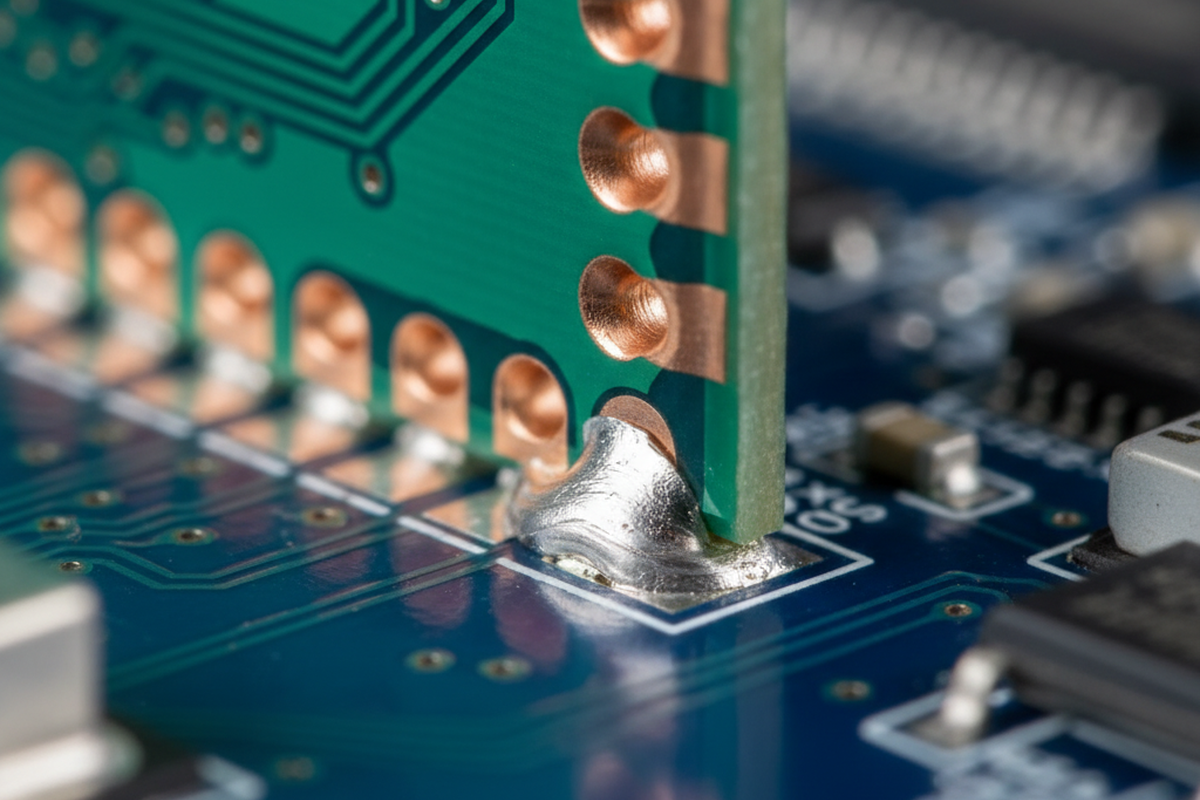

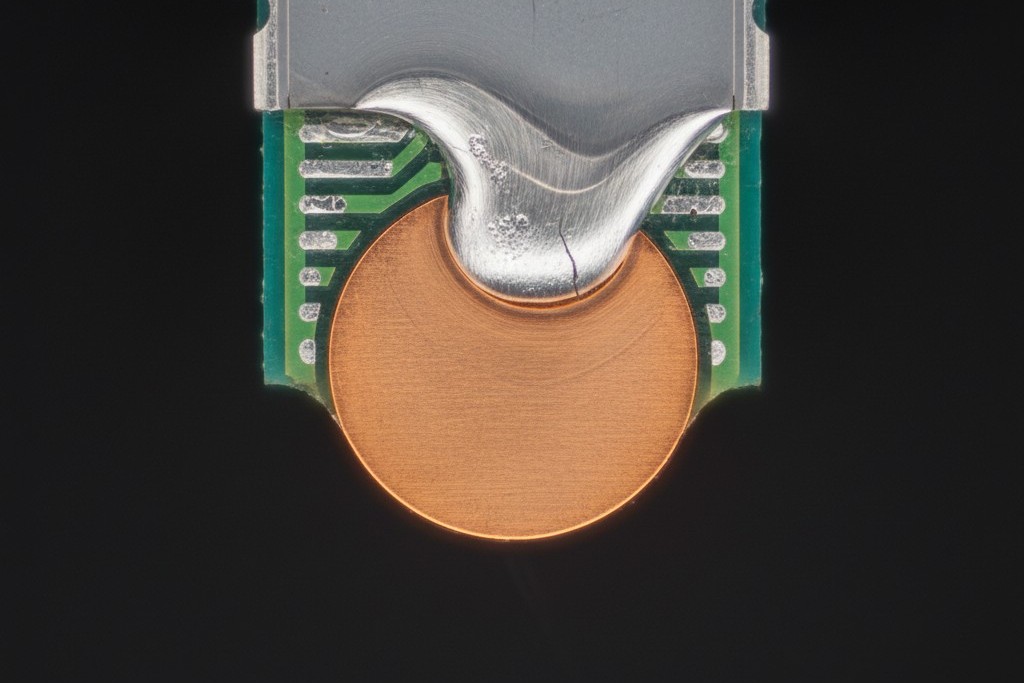

忘掉“壞焊料批次”或操作員錯誤;這是幾何問題。鑲嵌接點的物理特性無情,且與標準表面貼裝元件行為不同。在原型階段,這些模組通常是手工焊接。技術員用線焊料淹沒接點,形成一個包裹鑲嵌的巨大且堅固的焊角。原型在工作台上運作完美。但當設計進入量產時,焊料體積由5密爾雷射切割鋼網決定。結果接點尺寸縮小許多,機械冗餘突然消失。如果焊盤幾何未針對這種精簡生產現實設計,接點將因焊料不足、應力而最終斷裂。

資料表是一份行銷文件

你必須接受模組資料表中的“建議焊盤圖案”不是工程真理——它是一種妥協。模組供應商有動機將裝置的佔地面積最小化,以吸引爭奪電路板空間的設計師。他們展示的焊盤延伸僅足以在靜態環境中建立電氣連接。他們不會優化高振動環境或IPC Class 3的可靠性。

為了可靠的鑲嵌接點,忽略供應商建議的0.8毫米焊盤延伸。應推動接近1.2毫米甚至1.5毫米的尺寸。這額外的銅不是浪費空間;它是“跟焊角”的基礎。

大多數視覺檢查標準(如標準AOI)關注“趾焊角”——模組外側可見的閃亮焊料斜面。但趾焊角承受的負載很小。鑲嵌接點的結構完整性存在於跟焊角——焊料滲入模組下方並沿鑲嵌內壁上升的部分。這裡是電路板彎曲和熱膨脹剪切力集中的地方。如果焊盤與模組邊緣齊平或僅稍微延伸,則沒有跟焊角。你得到的是一個在剪切力下極其脆弱的“對接接點”。通過向外延伸焊盤,允許焊膏適當潤濕並流回鑲嵌下方,形成一個能實際吸收振動能量的弧面。

機械工程師經常試圖用化學方法解決這個幾何問題——特別是填充劑或保護塗層。“空間有限,我們不能直接黏住它嗎?”是常見的呼聲。雖然填充劑增加剛性,但使返工變得噩夢般困難。如果模組功能測試失敗且已黏在板上,通常整個PCBA都得報廢。化學不是幾何的替代品。正確設計焊盤,你就不需要膠水。

光圈控制:隱藏的短板

一旦焊盤足夠大以支撐接點,風險焦點就轉向鋼網。常見的災難場景涉及帶有金屬射頻屏蔽的WiFi模組。設計師佈局焊盤,鋼網廠切割標準1:1的焊盤開口。

生產中,焊膏印刷,電路板進入回流爐,焊膏加熱時下陷。由於鑲嵌焊盤通常較大且呈矩形,下陷可能橋接接地焊盤與VCC焊盤之間的微小間隙。如果這種橋接發生在模組金屬屏蔽下,AOI(自動光學檢查)無法檢測。直到單元在測試站抽取過多電流時才會發現。

我們見過生產批次中有30%電路板因這種隱藏橋接需要返工。解決方法是嚴格減小鋼網開口。這些大焊盤不需要100%焊膏覆蓋。將開口減少到80%甚至70%——特別是從模組下方內緣收回開口——至關重要。這防止了看不見位置的“焊球”與橋接。

如果使用水溶性助焊劑,情況尤其不穩定,因為助焊劑可能滯留在模組下方,導致後續樹枝狀晶體生長。然而,即使使用無清洗化學品,物理橋接仍是直接致命因素。目標是稍微減少內緣焊膏以防橋接,同時在外延伸區域充足焊膏以建立關鍵焊角。

機械環境

除了焊錫和模板外,模組在電路板上的物理位置決定了其存活率。帶有孔洞邊緣的模組實際上是一塊剛硬的陶瓷或硬質FR4磚,坐落在柔性的主板上。當主板因熱膨脹、振動或分板過程的劇烈動作而彎曲時,應力會在焊點處產生剪切力矩。

帶孔模組生命週期中最危險的操作往往是電路板從面板分離的那一刻。如果重型模組放置在距V型切割線10毫米以內,披薩刀分板器的“斷裂”會在玻璃纖維中產生衝擊波。我們曾見過銅墊片在元件離開工廠前就被從FR4基板上撕裂的橫截面。

如果產品將用於高振動環境——例如汽車遠程信息處理、工業機器人或任何安裝在馬達上的設備——元件的放置就更為關鍵。避免放置在板中央,因為那裡的“鼓皮效應”(振盪)最嚴重。將模組放置在靠近固定螺絲的位置,那裡的板子最堅硬。

如果你無法移動模組,無法延伸焊盤,也無法更改模板,那麼你的產品本質上就是一個定時炸彈。SMT線上的任何工藝調整都無法彌補一個在機械上與其焊接板子相抗衡的元件。唯一真正的解決方法是尊重焊點的物理特性:給它足夠的銅以抓牢,遠離彎曲邊緣,並檢查焊點的根部,而不僅僅是尖端。