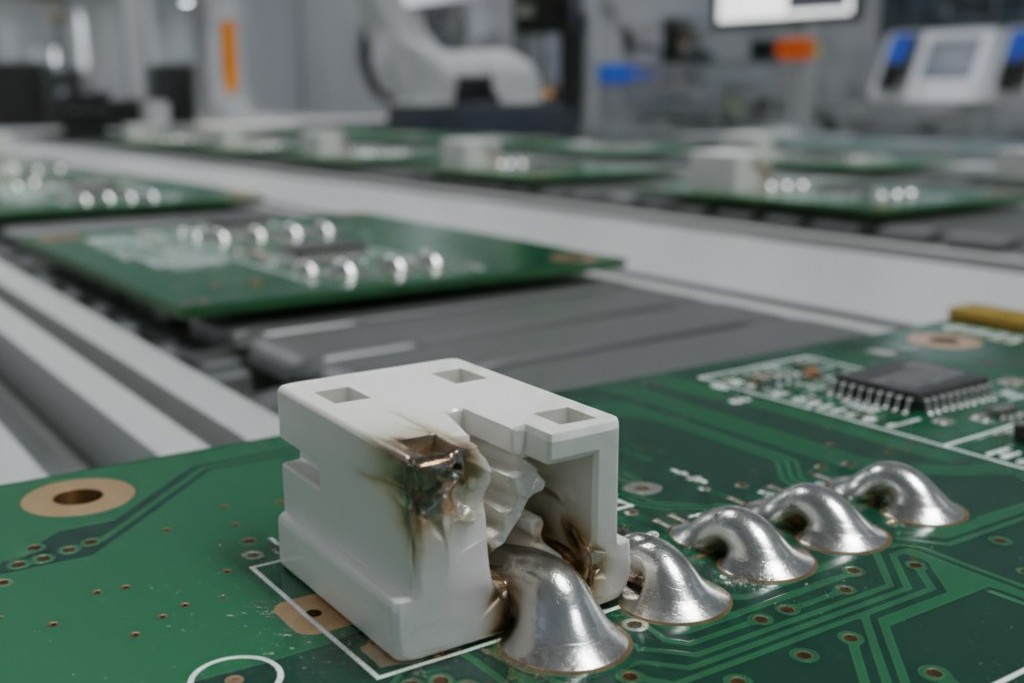

那個昂貴、完美的隔離柱連接器現在成了廢品。它的塑料外殼被燒焦和變形,由一個只差幾毫米的選擇性波峰焊熔化。在同一電路板的其他地方,一個緊密間距的連接器出現了焊橋混亂——這是由於電路板在一個普通、不合適的托盤中下垂而導致的效果。這是一個安靜的挫折場景,任何推動電路板密度的工程師都會感到熟悉。

在Bester PCBA,我們認為這不是過程失敗,而是模具失敗。根本原因在於對於並非普通的裝配來依賴一刀切的托盤。解決辦法是將托盤視為真正的事物:一件定制的流程控制硬件。

一刀切的失敗不可避免

普通的選擇性焊接托盤存在根本缺陷:它試圖用一個簡單的切口解決兩個相反的問題。它必須在噴泉處暴露焊料引腳,同時又要屏蔽其他所有部分。當一個高大的塑料元件正好坐在焊點旁邊時,這個折衷方案就失敗了。

首先是熱。280°C的熔融焊料波是一個強大的輻射熱能源,而托盤上的一個簡單開口則無法提供保護。一個相鄰的塑料外殼吸收這種能量,超過其玻璃轉變溫度,開始變形、變色甚至融化。焊點可能完美,但元件已被破壞。

熱還帶來一個物理問題:下垂。普通的托盤在大型開口周圍提供的支撐不足,在加熱時導致PCB自重下垂。對於附近的細間距元件,這一微小的平整度變化就足以導致與焊波的不一致接觸。直接結果是焊橋和昂貴的返工。

塑造用於熱控的托盤

我們的方法將托盤作為抵抗這種熱災難的第一道防線。我們不僅僅切開開口,我們還對材料進行雕塑,以積極管理和引導熱量,將被動的支架轉變為主動的熱控制工具。

為了防止高大連接器燒焦,最有效的解決方案是設置一道物理屏障。我們加工‘壩’——從托盤材料升起的牆壁,位於焊料噴泉和敏感元件之間。它們像影子一樣,物理阻擋可能燒壞塑料的輻射熱。對於極其敏感的區域,我們設計了凹陷的口袋,使元件沉入主要熱路之下,增加一層保護。

托盤材料本身是一種高溫複合材料,非常有效的絕緣體。我們利用這一點。為了保護元件,我們會多留一些材料,形成一個吸收和散發漏熱的熱質量塊。相反,在焊點處,我們會解除托盤的接觸以最小化接觸。這可以防止托盤充當熱沉,確保爐子全部能量高效用於快速完整的焊接,而非浪費在加熱工具本身。

區分特點:用實時數據調整

但即使是最完美雕塑的托盤,也只是一個靜態工具。真正的過程控制來自將其與動態、數據驅動的焊接程序配合使用,摒棄困擾許多生產線的猜測。

所謂“金色”停留時間的神話

許多操作依賴一個“金色”停留時間—一個普遍設定,例如三到四秒,應用於每個工作。這是迷信,而非工程。一個固定的停留時間要么過長,冒著熱損傷和浪費循環時間的風險,要么過短,導致濕潤不充分、焊點差。它根本無法考慮每塊板子、元件和托盤組合的獨特熱特性。

我們的方法:探測焊點的真相

我們通過測量來確定正確的停留時間。在生產前,我們在測試板上安裝熱電偶,直接放置在關鍵焊點上。然後使用定制托盤將這塊板運行於選擇性焊機中,並監控焊點的溫度曲線。這些數據告訴我們達到液相和完全濕潤焊點所需的準確時間。

我們的目標是找到完美焊點形成的精確時刻,並且不多一秒。我們根據這些實時數據調整停留時間。在複雜板子上用肉眼估算這個時間是專業疏忽;來自分析器的數據才是真相的唯一來源。

結果:誠實的循環時間,零缺陷

這種數據驅動的方法慢嗎?恰恰相反。通過消除緩衝時間和“迷信”停留時間的不確定性,我們找到能保證完美焊點的最短時長。這個過程不僅可靠,而且最高效。

結果是一個穩定、可預測的製造流程。焊橋和燒焦的元件在缺陷記錄中消失了。返工成本大幅下降。最重要的是,循環時間變得誠實可靠,實現精確的生產計劃。

它將高風險的工藝轉變為一個常規、受控的操作。

一個過程,而不僅僅是一個零件

一個複雜組裝的選擇性焊盤並非商品。它是深刻理解和精細調整工藝的物理體現。智能不在於托盤的CAD檔案,而在於設計、測試它的方法,以及將其與數據驅動的焊接程序配合使用的方式。通過將托盤和工藝作為一個整合系統來對待,我們能以與最簡單的板子相同的質量和可預測性來製造具有挑戰性的設計。