Micro-BGA封裝在電子裝配中是一個毫不留情的挑戰。焊盤直徑測量單位為十分之一毫米,焊膏體積以微克計算,它們微小的熱質量使傳統的回流策略束手無策。這些因素的結合產生了常使缺陷率進入多百分比範圍的失效模式,標準大氣回流會留下可預測的空洞、不濕潤和焊點不足。在Bester PCBA中,我們將這視為一個可解決的工程問題,而非封裝的限制。我們的解決方案是系統性的,建立在三個支柱上:利用真空回流消除空洞、精密模板設計以控制膏體沉積,並使焊膏規範與該工藝獨特的熱需求相匹配。

結合這些因素與氮氣環境可以產生一致的結果:缺陷率低於百分之一。這不是透過更嚴格的檢查或返工英雄的努力來達成的;而是通過從源頭消除缺陷機制來實現的。真空回流處理氣體困困的物理性問題。孔徑幾何控制膏體體積的機械。膏體化學處理濕潤與氧化還原的動力學。氮氣環境防止表面能下降的氧化作用。每個因素都是必要的,沒有一個單獨足以。實現亞百分之一產率的結果來自於理解這些變數如何相互作用,以及在生產環境中以高精度控制它們。

驅動Micro-BGA失效率的缺陷模式

Micro-BGA組裝失敗主要集中在四種模式。雖然它們的根本原因不同,但都對工藝變異具有深刻的敏感性。

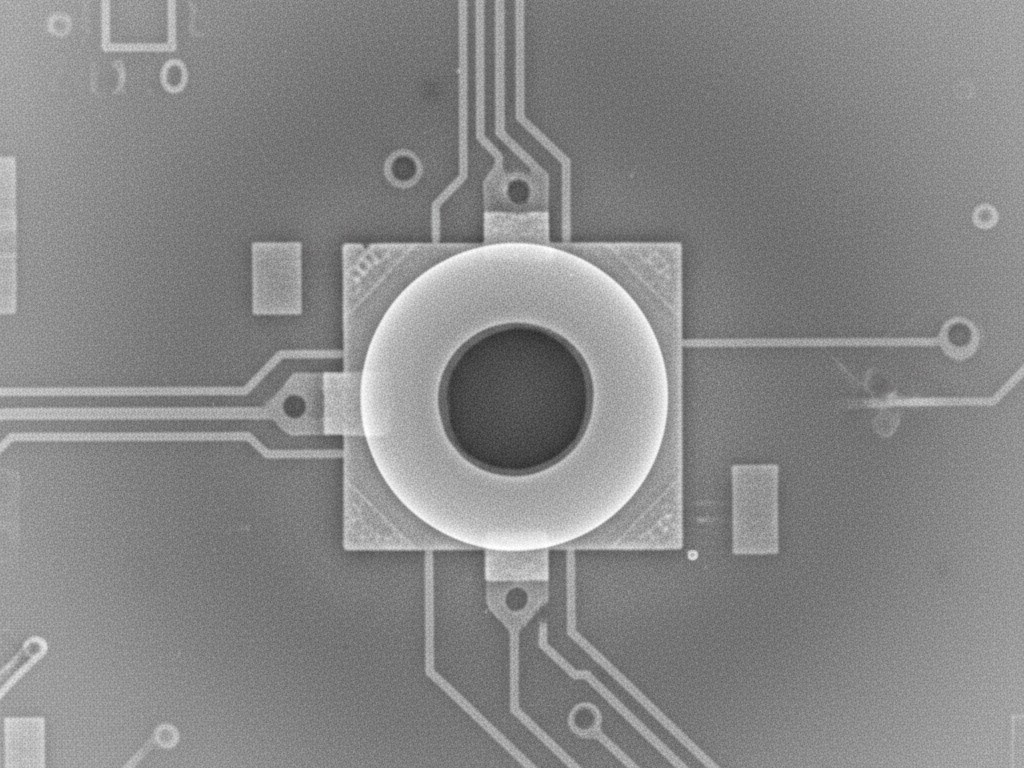

空洞 是最常見且經過研究的缺陷。當氣體——來自助劑揮發物、濕氣或夾帶空氣——被困在融化的焊料中,就會形成空洞。在較大的接點中,小空洞常常無關緊要。在Micro-BGA接點中,一個大空洞就能破壞整個連接,即使是微小的氣體困困也會損害熱傳導和機械強度。佔據焊點截面積超過25%的空洞通常會被拒收;而在Micro-BGA中,這個閾值被肉眼幾乎看不見的空洞所達到。

不濕潤 較少見但更具破壞性。當熔融焊料未能在金屬化焊盤上展開時,會出現部分接觸或完全非濕潤。其原因幾乎總是焊劑氧化還原不足,導致界面氧化層未被有效還原。Micro-BGA焊點中的助劑量極少,加上熱不平衡,會阻礙焊盤表面在關鍵濕潤時期的清潔,使焊料形成珠狀而非展開,造成立即看似完整但在電氣或機械性能上失效的焊點。

桥接 相鄰球珠之間是一個體積控制問題。過多的焊膏——通常是由於孔徑過大或模板分離不良——會在回流時導致相鄰沉積物合併。微米級間距的Micro-BGA封裝(通常不超過0.5毫米)幾乎沒有錯誤空間。焊膏沉積物僅偏差50微米就可能形成橋接,造成高昂的電氣短路。

銲錫量不足 是逆問題。粘滯不足的錫膏沉積留下了焊點,焊點高度不足或焊球與墊片界面覆蓋不完整。這些焊點可能通過初步檢查,但在熱循環或機械應力下容易疲勞失效。這種缺陷陰險,難以用X光影像檢測,可能直到產品投入使用才會顯現。

這四種失效模式都依賴於在小尺度和狹窄範圍內運作的工藝變數。高良率要求對在較大焊點中不存在或可忽略的機制進行控制。

為什麼真空回流能消除根本原因

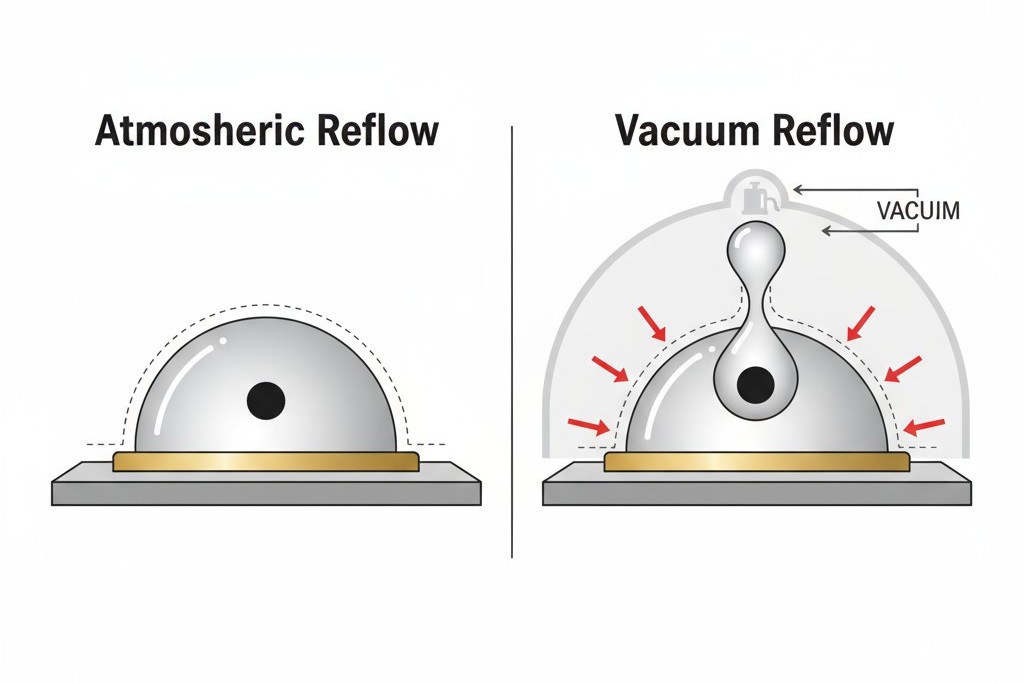

大氣回流在微BGA上的運作處於根本的劣勢。問題出在氣壓環境本身。在常規大氣壓下,焊劑和水分產生的氣體在焊料融化並密封墊片後無處可去。熔融焊料的表面張力過大,讓氣泡難以逸出,尤其是在如此小的體積中。結果是可預見的:氣體積聚、形成空洞,並在原地硬化。儘管工藝調整可以減少氣體產生,但無法消除基本的困住機制。

真空回流可移除陷阱。

大氣壓下空洞形成的機制

助焊劑的主要作用是還原金屬表面的氧化物。這種熱激活反應釋放揮發性有機化合物和水蒸氣,當助焊劑達到其活化溫度(通常為150-180°C)時會加速反應。在傳統爐中,這些氣體最初自由排出。問題在於當焊錫粒子合併成液體時開始出現。

一旦融化,焊錫會濕潤墊片和焊球,形成具有高表面張力的液體橋。任何仍在產生的氣體現在都被困在這層液體下面。氣體無法克服表面張力逸出,因此積聚在界面上。隨著組件冷卻,這些氣泡會在空洞處僵硬固定。微型BGA的小焊點體積意味着即使是中等程度的釋氣也會產生很高的空洞百分比。在大氣回流中,空洞量達10-30%是常見的,即使使用低空洞化助焊膏也是如此。

真空壓力在固化前驅動放氣

真空回流會逆轉壓力梯度。在焊料熔化時降低環境壓力,該過程會主動將氣體從接頭中抽出。氣泡在壓力差下膨脹,產生向外的力,幫助它們上升到表面、破裂,並將內容釋放到已抽空的腔室中。真空引起的壓力梯度克服了表面張力屏障。

效果取決於時間和壓力。典型的真空度為10至50毫巴,產生足夠的分壓來快速釋氣。必須在焊錫完全融化但還未開始固化時施加。太早施加效果甚微,太晚則氣體已被鎖住。最佳窗口通常在或剛低於液相線溫度時開始,持續20到60秒。

因此能劇烈且可重複地減少空洞含量。在大氣回流下產生15-25%的空洞,經過真空處理後常能達到2-5%。配合優化的助焊膏和曲線,可以實現低於1-1%的空洞。

這不是逐步改善,而是消除了微型BGA裝配中主要的失效模式。

Micro-BGA的真空回流曲線參數

回流曲線是熱路圖,同時也要協調壓力環境。那些能夠實現不到1%的空洞率的曲線,都是在組裝的熱響應、助焊膏的釋氣特性和真空系統的機械限制下設計的。

預熱與浸泡區策略

預熱區將組件加熱至均勻溫度並開始激活助焊劑。對於微型BGA,升溫速率通常限制在每秒1-3°C,以防止熱 Shock。浸泡區一般在150-180°C下持續60到120秒,讓助焊劑完成大部分氧化物還原工作,確保在焊錫融化時表面潔淨且易濕潤。有些曲線在浸泡期間開始抽取部分真空,提前移除揮發性物質,但這必須在平衡移除活性助焊組件和完成氧化物還原之間尋找平衡。

抽真空時間和壓力目標

何時以及多深入地應用真空來定義輪廓。通常,真空序列在浸漬後端或升溫到峰值溫度的開始時開始。壓力在10到20秒內逐漸降低到10至50毫巴。較低的壓力效果更佳,但增加揮發關鍵通量成分的風險。在液相線以上的時間(即空洞減少的關鍵窗口,通常為30至60秒)整個過程中保持真空。隨著組件冷卻,真空在10到30秒內緩慢釋放,使焊料在恢復全部大氣壓之前部分固化。

峰值溫度與冷卻速率控制

對於標準的SAC305焊料合金(液相線在217°C),常見的峰值溫度為235-245°C,提供足夠的裕度以確保整個板子均勻融化。液相線以上的時間(TAL)是一個關鍵參數,通常目標設定為30到60秒。時間太短,濕潤可能不完整;時間太長,焊料墊界面上的金屬間化合物層會過度增厚,導致脆性接頭。為了在整個組件中獲得均勻的TAL,需要使用多個熱電偶進行仔細的輪廓設計。

峰值溫度後的冷卻速率影響焊料的晶粒結構。較快的冷卻(每秒2-4°C)會產生更細的晶粒,通常與改善機械性能相關聯。然而,過快的冷卻可能引起熱震。一般策略是在峰值後進行控制的快速冷卻,隨後隨著焊料固化進行較慢的冷卻。

用於確保持續性膏黏附的模板與孔徑設計

如果膏狀沉積有缺陷,真空回流是無用的。印刷過程是微型BGA良率的基礎,對於這些元件,模板設計不是標準操作縮放的問題。

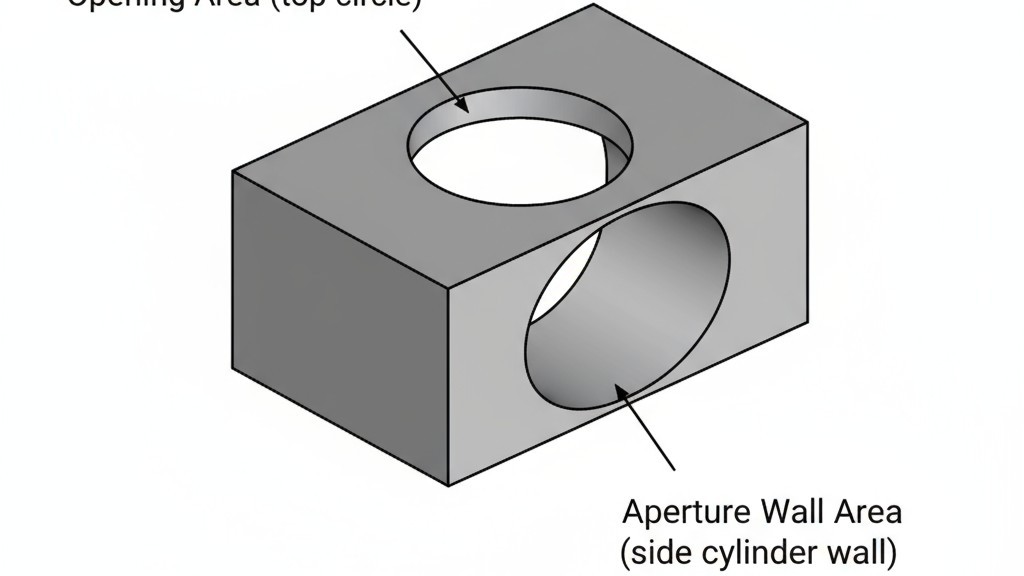

孔徑面積比與釋放效率

孔徑面積比——開口面積除以孔壁面積——是預測膏料釋放的基本規則。高於0.66的比率是一個傳統的指導方針,以確保膏料能乾淨地沉積在墊上而不是粘在孔壁上。對於200-300微米的微型BGA墊,該規則對模板厚度設定提出了嚴苛限制。

考慮一個直徑250微米的孔。在一個厚度為100微米的模板中,面積比為0.62,剛好低於閾值。為了確保可靠的釋放,模板必須被削薄至約90微米。這說明了中央的權衡:越薄的模板提高釋放,但降低膏料體積,增加焊料不足的風險。解決方案是使用與所需焊料體積相符的最薄模板,並在設計上達到平衡。

微型BGA節距的模板厚度選擇

微型BGA的模板厚度通常為75至125微米,遠比標準SMT使用的150-200微米薄。對於0.5毫米的節距,常用100-125微米;對於0.4毫米的節距,則為75-100微米。選擇在體積與釋放之間取得平衡。在Bester的電路組裝(PCBA)中,我們採用電化鑄模板,用於微型BGA,根據節距和膏料類型選擇厚度,因為它們比激光切割模板具有更好的壁面幾何控制。

孔徑形狀與壁面處理

理想的孔徑不僅僅是一個洞。對於微型BGA,圓角或倒角設計可以防止在模板分離時膏料撕裂。光滑的壁面處理同樣至關重要。將孔徑壁電解拋光至鏡面可降低膏料與模板之間的粘附力。一些模板進一步用抗膏料的奈米塗層處理,這可以改善面積比性能,並允許使用稍厚的模板或更小的孔徑。孔徑也可以故意比墊片小5-10%,以減少膏料體積並降低細間距元件上的橋接現象。

濕潤與空洞形成的焊膏規範

錫膏是流程的核心。對於微BGA,膏料的選擇取決於將材料特性匹配到在真空下形成的小體積接合的需求。

顆粒大小分佈與型號分類

Type 3 衝壓(25-45 微米粒子),在一般 SMT 中很常見,但對微 BGA 來說過於粗糙。標準為 Type 4(20-38 微米)或 Type 5(15-25 微米)。較細的粉末更容易通過小孔,能產生更平滑的沉積物,並對助焊劑的激活反應更佳。對於 0.4 mm 或更小間距,且孔徑小於 200 微米時,偏好使用 Type 5。

較細粉末的權衡是敏感性。較高的表面積會增加存放期間氧化的速率,可能降低焊接性。Type 5 膏料的可用期限較短,需要嚴格處理。正確的儲存方式是絕對必要的;膏料需用批號控制追蹤,並放置於冰箱保存,開封後須在製造商建議的時間內使用。這種紀律對於保持結果的一致性至關重要。

助焊劑活性與濕潤性性能

對於微 BGA,助焊劑通常是具有中等活性、無須清洗的配方。不清洗助焊劑會留下無害的殘留物,這點非常重要,因為清潔密集的微 BGA 位點極為困難。活性水平必須足夠以還原焊盤和元件上的氧化物,但又不能如此強烈,以至於攻擊金屬化或在回流過程中產生過多氣體。樹脂基與合成樹脂基的無清洗助焊劑在這一領域佔主導地位,且現代合成樹脂通常為低析出氣體的配方,以符合真空回流的需求。由於必須進行激烈的清洗流程,水溶性助焊劑較少使用。

氮氣環境作為氧化控制

雖然真空回流可以移除捕獲的氣體,但無法防止熔融焊料氧化。氮氣氣氛是標準的對策。通過取代空氣並將氧氣濃度降低到百萬分之一以下,烘箱環境能大幅度放慢氧化物的形成速率。焊料保持明亮金屬光澤,且助焊劑並不負荷於去除新形成的氧化物。

對於微 BGA,改善濕潤性是非常寶貴的。小焊盤和焊錫體積沒有餘地容許濕潤性下降。氮氣提供一個緩衝層,確保即使在焊盤表面不完美時也能達到均勻濕潤。關鍵參數是純度和流速,這些都受到控制,以維持穩定、低氧的環境,避免因湍流干擾膏料沉積。

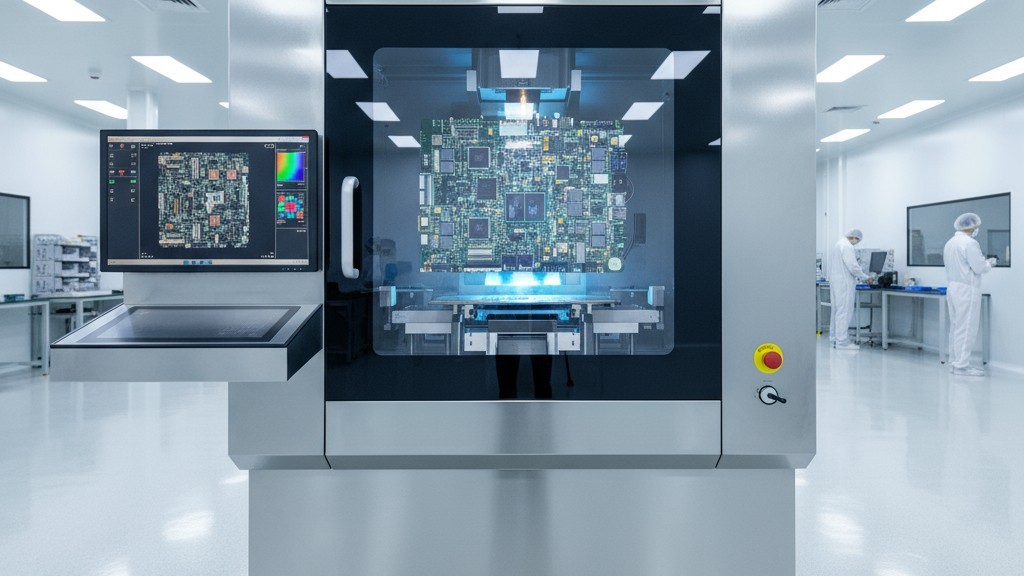

工藝整合與測量良率結果

這些技巧沒有單獨作用的。真空回流只有在膏料沉積正確的情況下才能消除空洞。模板設計能控制體積,但前提是膏料能乾淨釋放。氮氣防止氧化,但前提是回流曲線正確。要達成低於1%的缺陷率,必須將所有這些因素有紀律地整合起來。

這需要細心的工藝驗證。在 Bester PCBA 上,每個新的微 BGA 設計都需要進行製造性評審。初始組焊使用熱電偶進行剖面分析,並將真空回流曲線調整以符合板子測量的熱響應。首件組裝會進行 X 光檢查,以評估空洞並找出缺陷的根本原因。

結果證明了此方法的有效性。經過這個整合系統——優化的真空曲線、Type 4 或 5 膏料、電鍍模板和氮氣環境——的組裝能穩定達到低於 5% 的空洞水平,以及整體缺陷率低於 1%。這是一個可重複的生產循環結果。助於大氣回流缺陷的問題已被有效工程化排除。

這種表現的代價是嚴明的紀律。真空回流設備較複雜,較細的粉末膏料需更嚴格處理,電鍍模板成本較高,氮氣則為運行費用。這些都是現實的權衡。回報則是在過程中內建品質,而非事後檢查缺陷。對於高可靠性且重工不切實際的應用,這種投資是值得的。