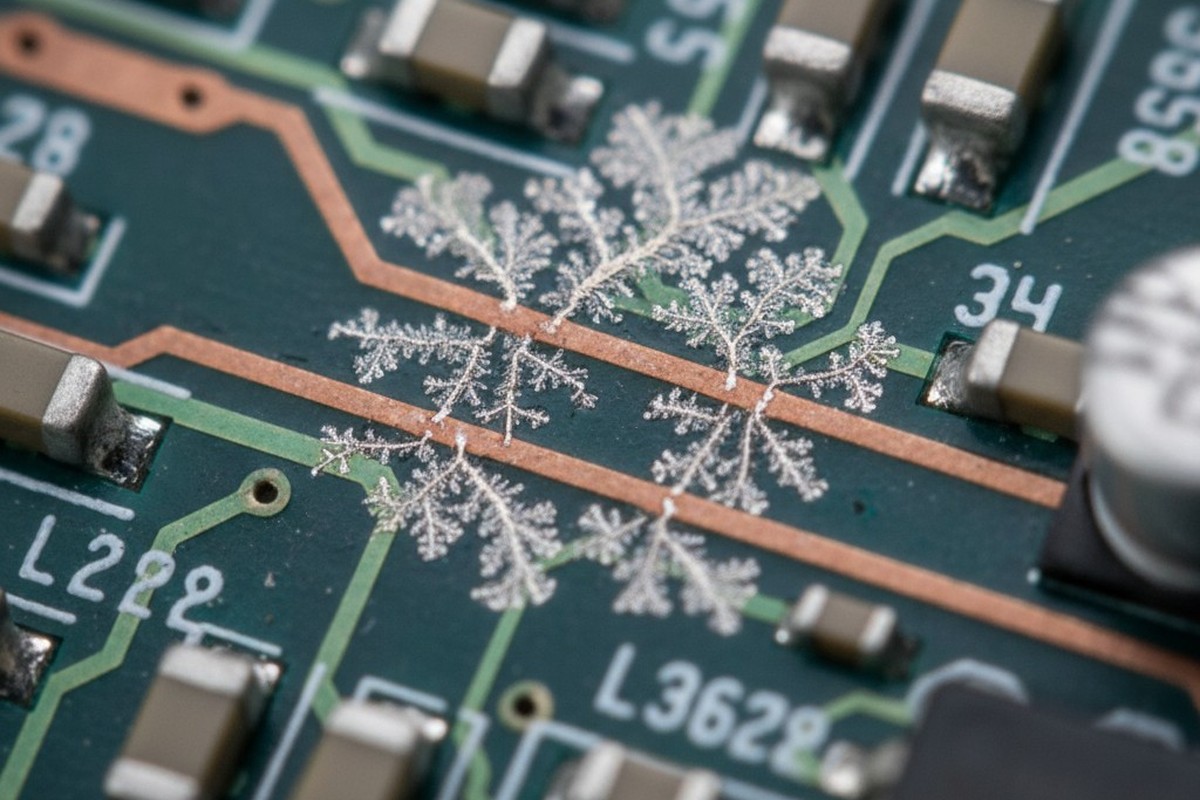

從現場回來的工業控制器講述了一個熟悉的故事。在最終檢查中看似完美的符合塗層,經過數月在潮濕環境中,現在卻攜帶導電路徑的蛛網。在導線之間的枝狀生長。保護屏障當中出現腐蝕。這些故障的共同線索不是塗層本身,而是其下的殘留物:來自免清洗助焊劑的殘留,在塗層應用之前就已存在。

將免清洗助焊劑與丙烯酸或聚氨酯符合塗層搭配使用,在潮濕條件下會造成可預測的失效模式。這不是材料缺陷或粗心的施工作用;而是根本化學反應的結果。免清洗助焊劑設計用來留下離子殘留物。當被封存在塗層下並暴露於濕氣時,這些惰性沉積物會變成活性電化學反應的點。它們不會保護組件,反而用塗層困住潮濕,使污染表面受到加速分解的影響,而這也是塗層原本應該防止的。

理解這個機制需要仔細觀察助焊劑殘留物的行為和常見塗層的特性。在Bester PCBA中,我們已看到由於製造商控制殘留物,曝露於潮濕環境的組件的RMA比率下降超過60%。 之前 這個過程始於一個簡單的認知:『免清洗』是焊接分類,不是塗層相容性的保證。

看不見的失效機制

問題不會在生產過程中自行表現。新塗覆的組件通過了電氣測試,絕緣電阻沒有異常。放大鏡下塗層看起來均勻。只有在組件運作於最終使用環境中,溫度波動和環境濕度Activates trapped residues後,故障才會出現。

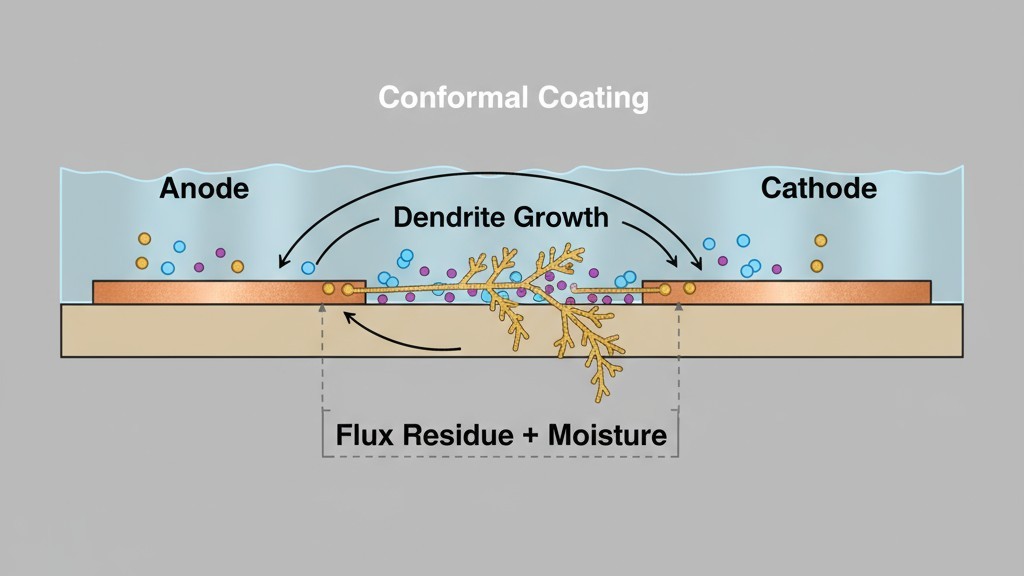

水分通過塗層本身找尋進入的途徑。即使是最好的符合塗層,也不是對水蒸氣的絕對屏障。因為丙烯酸因其易用性而流行,其水氣傳輸率允許水分子穿過聚合物基體擴散。Urethanes因其韌性而受到青睞,但仍不具密封性。長期來看,特別是在高濕或熱循環的環境中,水分不可避免地會到達塗層與PCB的界面。

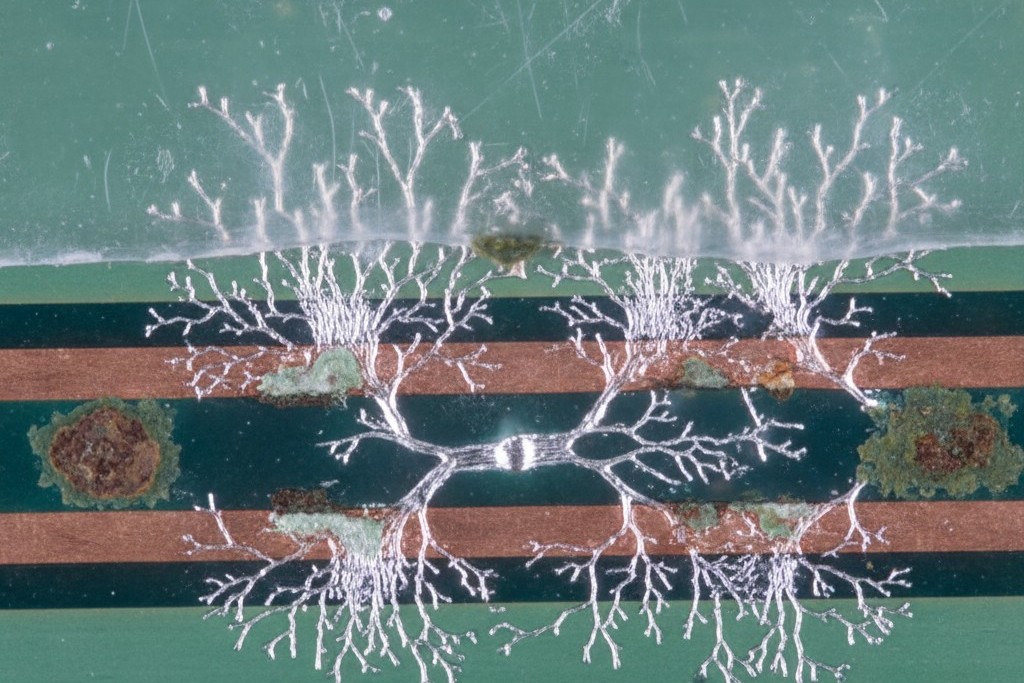

在該界面,水分遇到助焊劑殘留物。這些殘留物由部分揮發的活化劑和松香載體組成,具吸濕性——吸收水分,形成局部電解質。在組件通電的情況下,彼此導體之間存在電場。電解質為離子提供導電介質。在陽極,金屬開始溶解,例如銅導線或焊盤的金屬飾面。在陰極,離子被還原並以金屬樹狀結晶沉積,沿著電場線生長,直到它們橋接導體,導致電流洩漏或短路。

塗層無法阻止這一點,反而讓情況更糟。通過封住殘留物與電路板,塗層阻止水分在乾燥周期中蒸發。受污染的區域比未塗層的組件長時間保持濕潤,讓電化學反應得以不斷進行。在裸板上,這可能只是微不足道的可靠性風險,但在封層中,卻幾乎一定會導致問題,因為它困住了殘留物與吸引它的水分。

為什麼離子殘留物在塗層下集中

問題在回流焊接時開始。助焊劑的唯一工作:去除金屬表面的氧化物,讓融化的焊料能形成牢固的結合。免清洗助焊劑使用弱有機酸,有時配合鹵素活化劑以達成此目的。在回流過程中,這些酸與銅氧化物和其他污染物反應,形成可溶的金屬鹽。

在完美的回流循環中,大多數的反應產物和助焊劑本身會在240–250°C的峰值溫度下揮發。剩下的則是殘留物,設計為在典型操作條件下具有良善的性質。它主要由松香或高分子薄膜形成物、較重的有機酸,以及微量的離子物質組成。

關鍵字是 微量沒有清潔的助焊劑殘留物並非無離子。它們含有來自有機酸的羧酸陰離子、與助焊劑組分形成錯合物的金屬陽離子,以及—如果有使用—鹵素離子。雖然總離子負載通常低到不足以在未塗層的電路板上造成問題,但並非零。施加符合性鍍層可以將這些微量離子封存在原位,並在電路板-鍍層界面進行濃縮。

從惰性殘留物轉變為活性污染物的過程始於水分通過鍍層擴散。水分子會溶解離子物質,在鍍層與電路板之間形成薄的電解質膜,厚度僅為奈米級,但已足夠。供電的 trace 上的電場驅動離子遷移。陽極的銅會溶解成銅陽離子,並通過電解質移動到陰極,形成金屬銅沉積。這種沉積並不均勻,而是沿著電場最強的路徑分布,形成樹狀分支的枝晶結構。如果存在鹵素離子,它們會通過形成高可溶性的銅鹵素複合物來加速這一過程。

在未塗層的板上,這個過程會隨著電解質的乾燥而自我限制。在有鍍層的情況下,水分被困住。電解質會持續存在。只要電路板有電並且濕度足夠高,枝晶會持續生長,直到它們跨越導體間的空隙,導致組裝失效。

材料漏洞:丙烯 vs. Urethane

並非所有的鍍層都同樣容易受到影響。助焊劑殘留物與水分的相互作用在很大程度上取決於鍍層的滲透性、與受污染表面的附著力,以及其對環境壓力的反應。

丙烯酸鍍層是熱塑性聚合物,以其易於施作和可重工而受到重視。它們也是最容易受到水分滲透的材料之一,蒸氣傳輸率為每平方米每日20至50克。這意味著水分很快就會到達PCB表面。附著力是它們的第二個弱點。丙烯酸通過機械鎖合和較弱的范德瓦爾斯力來結合,但助焊劑殘留物形成的污染層會阻礙強結合。起初,鍍層看起來可能良好,但熱循環或機械應力可能導致其脫層。形成的空隙會被更厚、更具導電性的電解質層填充,加速腐蝕和枝晶成長。

Urethane鍍層是剛性、熱固性高分子材料,具有較佳的耐磨性和耐濕性,傳輸率僅為每平方米每日5至15克。儘管如此,urethane引入了不同的失效模式。它們具有較高的彈性模數和與PCB基底不同的熱膨脹係數。在乾淨的表面上,urethane鍍層能承受熱循環的應力。然而,在助焊劑殘留層之上,附著力較弱。熱應力可能導致剛性鍍層在此界面裂開或脫層。裂縫會為水分沿著受污染的界面滲透提供直接通路,繞過低滲透性的鍍層,形成濃集的腐蝕與枝晶生長區域。

其他材料的行為則不同。硅膠鍍層具有高度滲透性,但能“呼吸”,讓水分與進入一樣容易逸出,從而防止在界面積聚。聚對苯二甲酸酯(Parylene)以蒸氣形式施加,形成一層極薄、符合性高且低滲透率的屏障,但可能受到微孔或包封殘留物影響。雖然兩者皆非免疫,但其失效機制與丙烯酸和urethane有所不同。

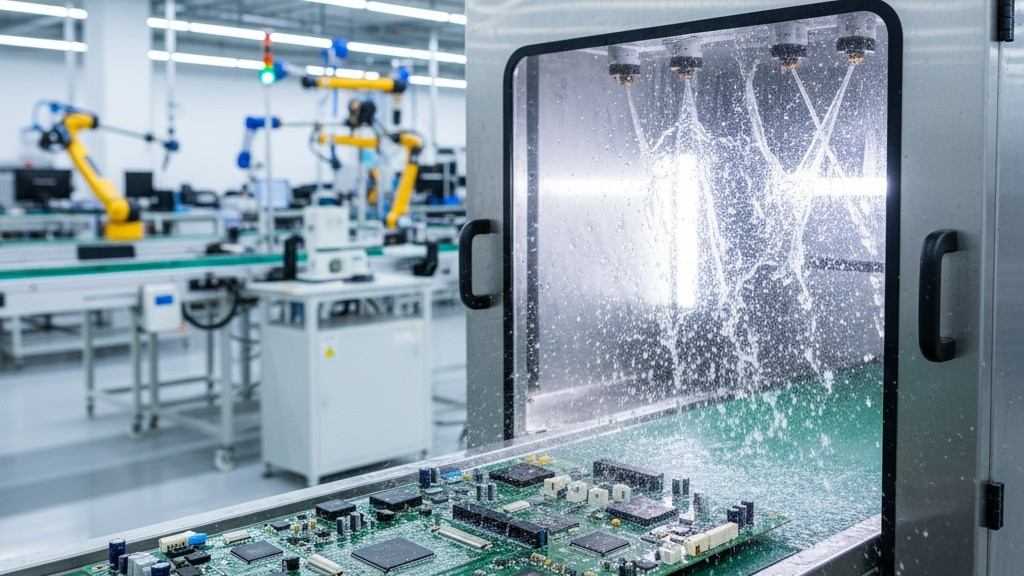

上光前清潔的決策

解決方案是一個流程決策點:何時在無清潔組裝上施加符合性鍍層,離子污染變得不可接受?答案取決於助焊劑、回流流程、鍍層材料,以及服務環境。

定量污染需依靠測試,因為目視檢查毫無用處。一塊電路板可能看起來乾淨,但卻藏有足夠造成失效的離子。最常用的方法是電阻率溶劑提取(ROSE)測試,測量用來洗電路板的溶劑的導電性。結果以氯化鈉當量每單位面積(例如,μg NaCl/cm²)表示。更詳細的診斷則可用離子色譜分析,識別特定離子物種及其濃度。

可接受的污染水平因鍍層而異。根據現場經驗和加速測試,當無清潔助焊劑的助焊劑中離子污染超過1.56 μg/cm²氯化鈉當量時,丙烯酸鍍層通常在潮濕環境中失效。urethane可以忍受稍高一些的水平,約2至3 μg/cm²,因為其濕氣滲透性較低。

清洗的決策由這些閾值驅動。如果使用低殘留助焊劑的受控過程能將污染控制在所選鍍層的限值以下,則可能不需要清洗。然而,像是不完整的回流流程、高活性的鹵素助焊劑的使用或能困住殘留物的複雜板子幾何形狀都會建議進行清洗。在不確定或末端環境濕度較高時,清洗然後再進行鍍層是唯一可靠的方法。

設計以消除殘留物陷阱

預防勝於治療。在塗層之前很早就做出的工藝設計選擇可以最大程度地減少導致失效的條件。

助焊劑殘留物分布不均。它們在大型元件下積聚,被拉入細排腳之間的縫隙,並在空氣流通不良的角落集中,這些都是離子污染的熱點。一種方法是在塗層時遮罩這些高風險區域。另一種是選擇性塗層,僅保護電路板的敏感區域,讓殘留量高的區域未被覆蓋。這樣可以降低攜帶污染物的風險,但需要仔細分析以確保未受保護區域不易受到影響。

電路板佈局也起著關鍵作用。將大型元件定位以最小化助焊劑影子,並確保元件之間有足夠的間距,可以大幅降低殘留物濃度。這些面向製造性設計的選擇,直接影響到覆層裝配的長期可靠性。

裝膜後檢查:在出貨前找到問題

即使過程控制嚴格,驗證仍是必要的。後塗層檢查確認塗覆是否得當,並搜尋是否有攜帶污染物的跡象。

攜帶殘留物常帶來視覺跡象。一種斑駁或“橙皮”質感可能指示污染區域塗濕不良。氣泡、空洞或微妙的色彩變化也可能是粘附不良的信號。自動光學檢查(AOI)系統,特別是使用帶熒光塗層的紫外光的系統,非常擅長檢測這些缺陷。

但目視檢查無法測量電化學風險。這需要進行電氣測試。在濕熱暴露後,相鄰導體之間的絕緣阻抗顯著下降,這是明顯的危險信號。表面絕緣阻抗(SIR)測試提供最具決定性的數據。通過在受控高溫高濕環境(通常為85°C/85% RH)下對測試樣施加偏壓,SIR測試能在加速的時間框架內模擬現場失效模式。阻抗的穩定下降表明,攜帶殘留物的活性增加,這個裝置正等待在現場失效。

整合這些檢查點-目視檢查、絕緣阻抗測試和SIR驗證-是預防污染相關缺陷離開工廠的最有效方式。在Bester PCBA上,將SIR測試列為任何新助焊劑或塗層工藝認證的必備條件,已被證明是迎接嚴苛環境中現場可靠性最有效的預測指標。