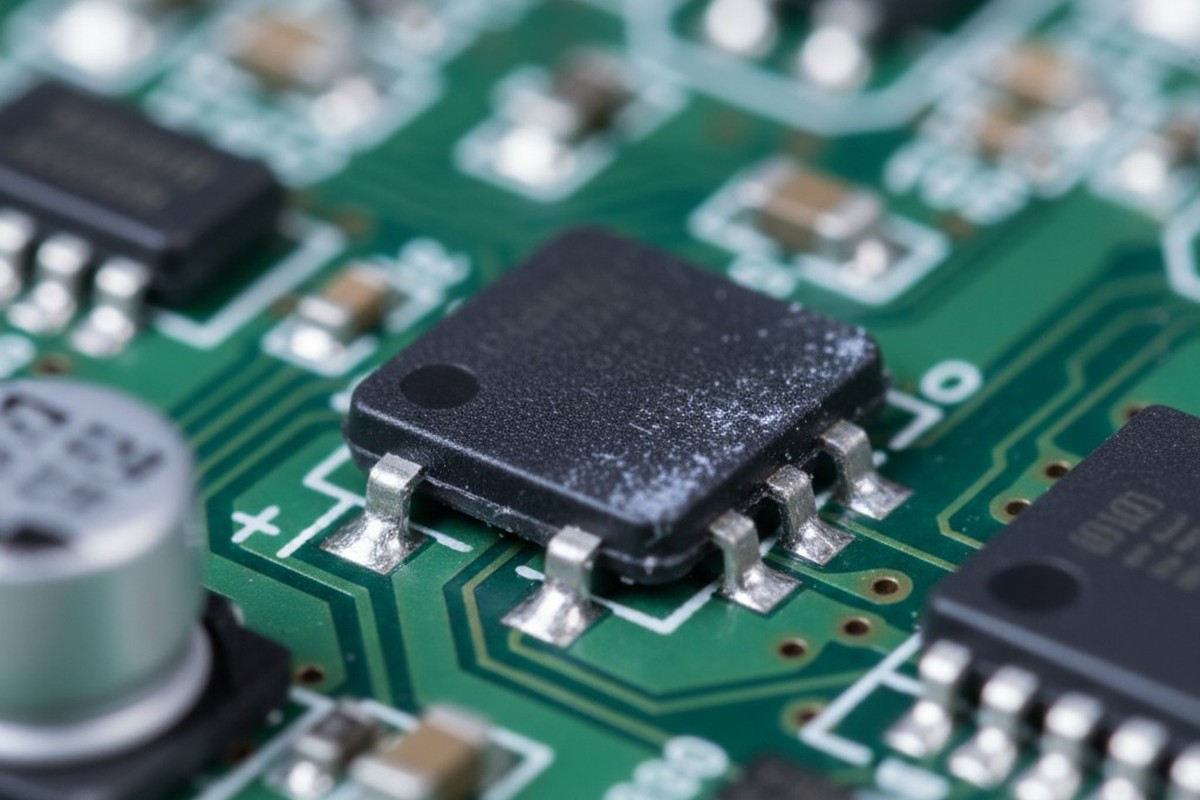

你在最後沖洗後看到它。粘附在電路板上的淡淡粉狀白色薄膜,特別是在元件本體周圍和焊料遮罩上。你可能會想忽略它,但隨後覆蓋層會覆蓋上去。幾天或幾週後,你會發現它剝離、起泡或分層。覆蓋層已經失敗了。

這不是外觀缺陷。這是表面處理的災難性失敗,並且這象徵著你的水性清洗流程中存在根深蒂固的問題。在Bester PCBA,我們見證了這個情況無數次。擺脫這個重工與現場失效循環的方法,不是神奇的化學品或快速解決方案,而是紀律嚴格的流程控制。

那個 Chalky 膠膜不僅難看,它還是一個失敗的機制

那個白色殘留物是表面不清潔的實體證明。它的存在直接威脅產品的可靠性,從第一層保護開始就如此。

你缺少的化學鍵:殘留物如何阻止粘合

覆蓋層通過形成與焊料遮罩和PCB層壤的強大分子鍵來發揮作用。這需要直接、緊密的接觸。白色殘留物,由不溶性礦物鹽和未沖洗乾淨的皂化劑組成,形成微觀阻擋層。它就像試圖在一面粉塵覆蓋的牆上塗漆一樣。覆蓋層黏附在不穩定、黏合不良的殘留物上,而非電路板本身。

它根本不會黏住。任何熱應力、機械振動或濕度都會導致覆蓋層脫落,使敏感電路暴露於你本意要保護它的環境中。

超越黏著性:離子污染的隱藏風險

可見的粉狀薄膜只是問題的一部分。它常常伴隨著看不見的離子殘留物—來自助焊劑活化劑或清洗過程本身的導電鹽。在覆蓋層下被困住的這些離子,是個潛在的定時炸彈。當環境濕度不可避免地滲透到覆蓋層時,這些離子會變得移動自如。

這會促使電化學遷移和枝晶生長,使導電金屬絲在具有不同電勢的特徵之間生長。這種生長可能導致間歇性短路,或者最終導致現場設備的嚴重故障。殘留物不僅阻礙粘附,還使長期破壞成為可能。

常見罪魁禍首(以及它們為何常是紅鯡魚)

面對白色殘留物時,第一反應通常是責怪一個明顯的變數。工藝工程師經常提及他們的標準檢查,但這可能會帶來錯誤的安全感。

誤解ROSE測試:合格的標準卻代表失敗的工藝

我們最常聽到的話之一是:“但我們的板子通過了ROSE測試。” 溶劑萃取電阻率(ROSE)測試是一個廣泛使用的工藝控制工具,但對於這個問題,它具有危險的誤導性。該測試測量組裝的平均體積離子清潔度,通過觀察它降低溶劑溶液的電阻率來判斷。

它無法檢測局部高污染的區域,這正是殘留物被困在低間隙元件下時的情況。它也完全無法察覺非離子殘留物,如過度使用皂化劑的残留,這是粘附失效的主要原因。在Bester PCBA中,我們認為通過的ROSE測試僅是最低入門要求,而非真正清潔的證明。它告訴你沒有發生大規模的整板災難,但對於可靠塗層所需的局部清潔卻一無所知。

這真的是通量嗎?區分污染來源

另一個常見的嫌疑人是助焊劑。儘管一些無清洗劑的助焊劑殘留物可能呈白色,但它們的外觀和位置通常不同。助焊劑殘留經常集中在焊點周圍,並且可能具有晶體狀或硬殼狀的質地。然而,失敗的清洗過程所留下的殘留物傾向於在焊膏掩模和元件體上形成更均勻的朦朧薄膜。雖然你絕不應該排除助焊劑與過程不相容的情況,但如果殘留物普遍存在,那麼你的清洗過程是主要嫌疑。

真正的壞人:洗淨過程失敗的神聖三合一

固執的白色殘留很少是單一錯誤的結果。它幾乎總是水性清洗系統內部失敗的陰謀的結果:失敗的化學反應、無效的沖洗和不完整的乾燥。

過度烹煮的化學反應:當你的皂化劑反過來對抗你

皂化劑是鹼性清潔劑,旨在與酸性松香基助焊劑殘留反應,將其轉化為水溶性皂。但皂化劑容量有限。當它飽和於反應的殘留物和其他污染物時,其效果會急劇下降。更糟的是,如果濃度未得到適當維護,化學反應可能開始重新沉積這些反應後的副產物作為不溶性金屬鹽沉積在板子表面。你的清潔劑已變成一個污染源。

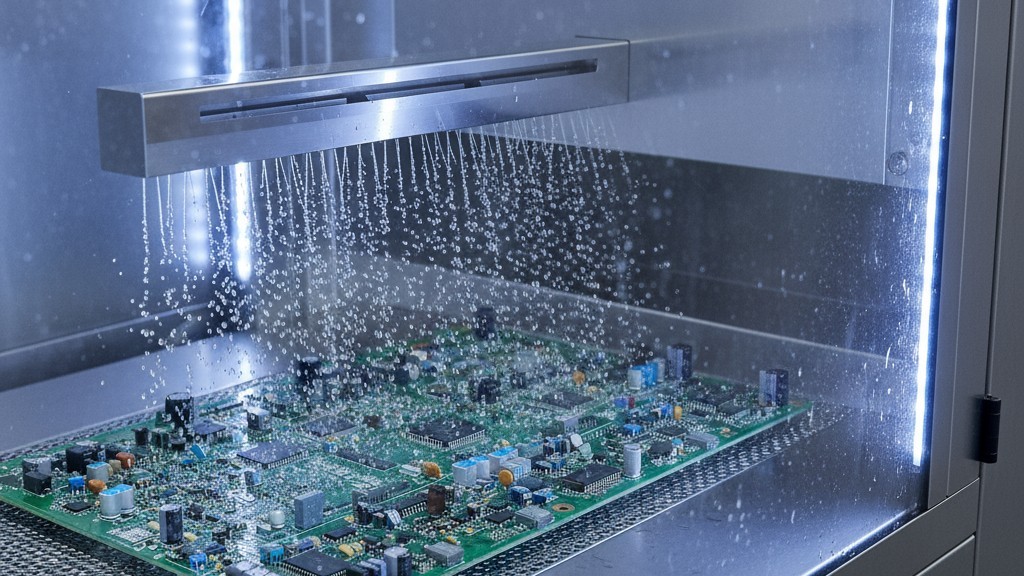

無效的沖洗:當DI水無法完成任務

沖洗階段本應帶走皂化的助焊劑和所有剩餘污染物。這依賴於去離子水(DI水)的高純度作為通用溶劑。但隨著沖洗水溶解板子上的污染物,其純度會下降,電阻率也會降低。如果在最後沖洗中使用了“骯髒”的水,反而弊大於利。隨著水的蒸發,它會留下曾經攜帶的所有污染物,在整個裝配上重複沉積一層殘留物薄膜。

水分封存:為什麼你的烘乾機會留下水分

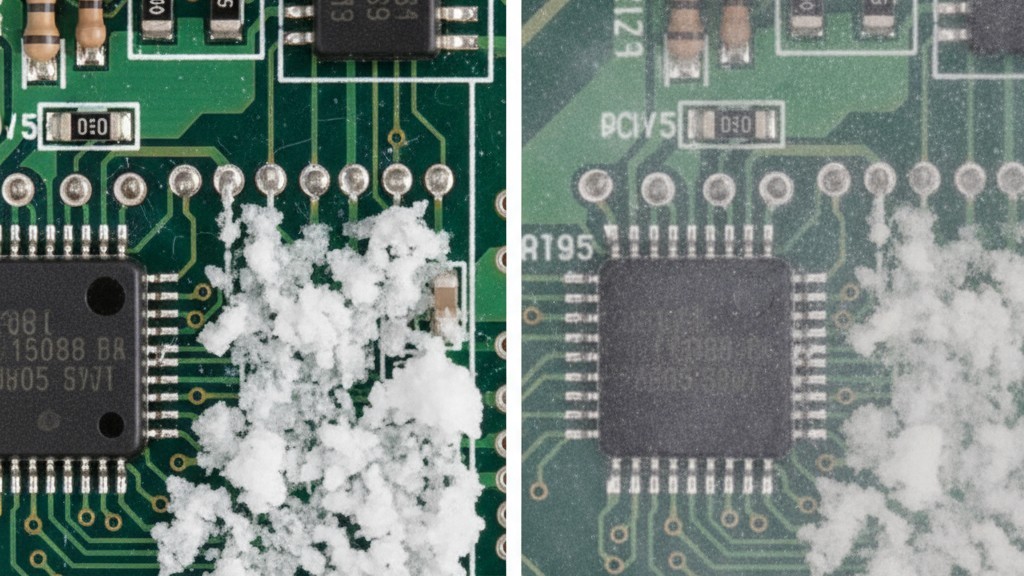

最終失敗點是烘乾機。僅僅用普通對流爐來烘烤板子往往不足夠,尤其是對於現代組裝的低間隙元件,如BGA和QFN。帶有溶解污染物的水分被毛細作用困在這些元件下面。烘乾機的熱力會蒸發純水,但溶解的固體——礦物質、鹽類和殘留物——則被留下。它們會以白色薄膜形式沉澱出來,集中在最難清理的區域。

Bester PCBA 手冊:一個有紀律的清潔表面流程

打破白色殘留的關鍵是將重點從尋找罪魁禍首轉向掌握工藝流程。沒有捷徑。解決方案枯燥、循序漸進,但卻非常有效。我們的方法是嚴格控制每個洗滌階段。

調整你的化學:滴定、濃度與溫度

你的清洗化學品必須被視為一個精密的過程輸入,而非一個“灌滿就忘”的液體。這始於通過定期、計劃的滴定來管理皂化劑濃度,以驗證其強度。這些數據應用於自動投放系統,保持濃度在供應商指定的範圍內。我們也密切控制浴液的溫度,因為溫度變化會對性能產生顯著影響。一個耗盡或稀釋的清洗浴是主要問題的來源之一,紀律性的監控是唯一的預防措施。

掌握沖洗:動態電阻控制的力量

乾淨的沖洗是非談判的。我們堅持多階段逆流沖洗,最後階段僅使用最純的去離子水。控制的關鍵在於最終沖洗排出水中的實時電阻率感測器。該感測器確認離開板子的水質非常乾淨;我們的目標是電阻率達到10兆歐米/厘米或更高。如果電阻率下降,這是污染物被拖入最終沖洗的明確信號,必須停止並修正此過程。這種動態控制確保最後接觸到的液體足夠純淨,不留任何殘留物。

乾燥工程:空氣刀與吹掃輪廓

你不能單純用烘烤來使複雜電路板乾燥。你必須在蒸發開始前,對低間距元件下方的水進行物理迫出。我們的乾燥輪廓正是為此而設計。該過程始於高速定向空氣刀,清除大部分水分,特別是針對緊密空隙。只有在此物理移除之後,才進入熱階段,確保剩餘水分極少並且不含溶解固體,以防止水分蒸發留下污染物。

監督流程:我們如何驗證真正的清潔程度

修正過程是成功的一半。另一半是確保它保持在正確狀態。你不能管理你未測量的東西,而真正的潔淨則需要一個看到ROSE測試所漏掉的工具。

超越ROSE:離子色譜分析為金標準的原因

為診斷殘留問題和驗證清洗流程,我們依賴離子色譜( ion chromatography, IC)。不同於ROSE測試的總體平均值,IC是一種法醫分析技術。它分離並定量電路板中溶劑提取出來的特定離子物種。IC測試能告訴你不僅僅是 那 你的電路板受到污染,還能精確 指出 污染物的種類——可能是來自耗盡清洗的硫酸鹽、焊料中的有機酸或層壓板中的溴化物。這種詳細程度對根本原因分析至關重要,也明確證明某個流程是乾淨的。

建立基準並監測偏移

我們不僅僅用IC來解決問題;我們還主動使用它。一旦清洗流程得到最佳化,我們會在一塊“金標”板上進行IC分析,以建立完美清潔組裝的詳細化學指紋,這就是我們的基準。然後我們定期進行此測試以監控流程。任何偏離該基準的情況,都是流程中的化學反應、沖洗或過濾開始失效的早期預警,這讓我們能在問題轉為可見的白色殘留物之前就介入,確保每塊板都能產生穩定可靠的結果。