球陣列封裝(BGA)下方的焊點肉眼不可見,也無法用傳統光學檢查。在微型BGA和晶片級設計中,數百個連接點藏於比指甲還小的元件下方,這種不可接近性成為嚴重的驗證問題。具有缺陷的焊點可能通過肉眼檢查,通過基本的電氣測試,但在現場因熱循環或振動而顯示出潛在的弱點時,仍可能嚴重失效。問題不在於 是否 這些隱藏的焊點可能失效,但 如何 在產品出貨前找到不良焊點。

在Bester PCBA,我們採用雙重驗證方法來解決這個問題:先用自動X光檢查(AXI)評估每個焊球的結構品質,再進行台架電源循環來驗證其在壓力下的性能。僅靠任一方法都不夠。AXI能揭示空洞、濕潤缺陷和排線錯誤,這些都代表著生產控制不良,但無法檢測表面良好但導電性差的焊點。電源循環證明焊點不僅具正確結構,且在實際電氣及熱負載下表現良好。兩者合併,形成一種策略,有效降低隱藏缺陷到達客戶端的風險。

這並非理論演習。現代封裝的物理性質與場域失效的嚴酷經濟性要求嚴謹的方法。理解為何每種方法重要、能揭示什麼以及它們如何相輔相成,對於任何設計或採購密集陣列封裝組件的人來說都至關重要。

為何隱藏的焊點需要專門的驗證

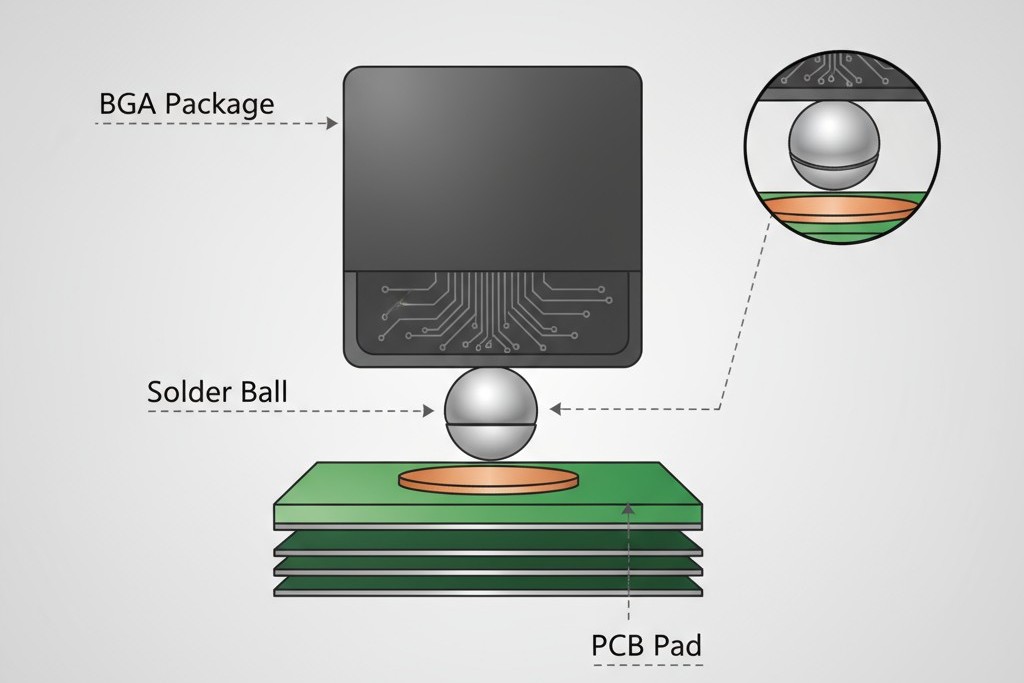

球陣列(BGA)元件通過其底部一排焊球連接到電板,而不是通過其本體延伸的引腳。在回焊過程中,這些焊球會塌陷並與電板上的對應焊墊濕接,形成完全被封裝遮擋的接點。這種設計在密度和電性能方面具有巨大優勢,能实现細間距連接和短信號路徑。它還消除了傳統引腳式元件的直接檢查性。

光學檢查系統,無論手動或自動,依靠反射光來判斷焊接點形狀和接合情況。對於BGA來說,沒有可見的焊角。封裝本體阻擋了任何視線來檢查焊點。自動光學系統可以確認元件的存在與位置,但無法看到焊接本身。唯一外部線索——封裝的懸高さ——提供了粗略的焊料量估計,但揭示不了內部空洞、不濕潤或橋接問題。

隨著密度增加,這個挑戰也愈發嚴峻。0.5毫米間距的微型BGA有256個球,提供256個可能的缺陷,光學方法可能會錯過。晶片尺寸的封裝,幾乎等大於封裝本體,進一步推高了密度,誤差容忍度縮小,僅依賴流程控制變成一場賭博。對於高可靠度的組裝,這種賭博是絕對不能接受的。

行業的應對方法是找到穿透封裝的途徑。自動X光檢查是主要解決方案,但它只解決了一半的驗證問題。理解其能力與限制,是制定完整策略的第一步。

結構檢查:AXI 在 BGA 陣列中揭示了什麼

X光成像如何穿透包裹

X射線位於電磁譜的一個區域,其波長遠短於可見光。在這些波長下,光子攜帶足夠的能量穿透我們肉眼不可見的材料,包括BGA封裝的環氧樹脂或陶瓷體。穿透程度取決於材料的密度。用於焊接的金屬,如錫-鉛或錫-銀-銅合金,具有較高的原子序數,能比電路板或封裝中的較輕元素更強烈地吸收X射線。這種差異吸收產生對比度。

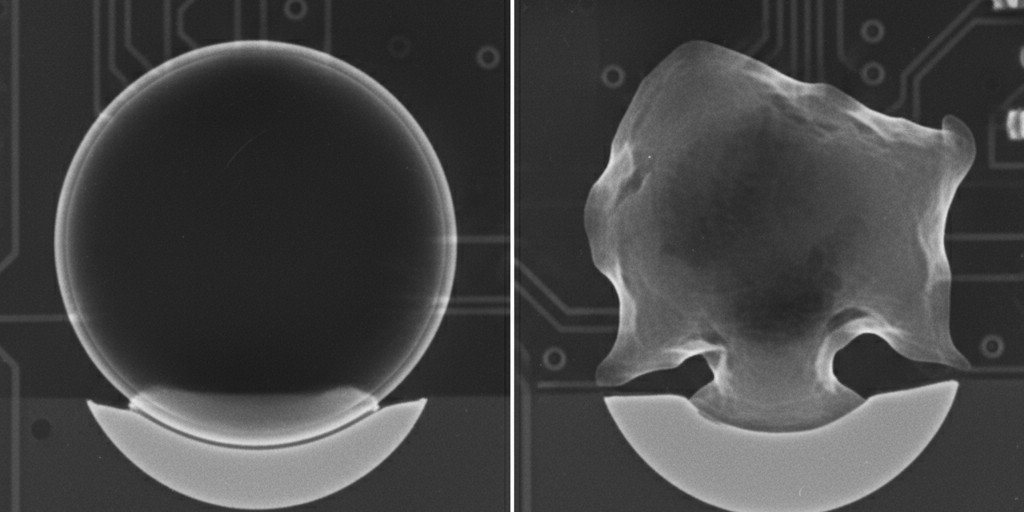

AXI系統通過一束X光束穿過組件,對側的探測器捕捉穿透的輻射,形成陰影影像,在較密集的材料上呈現較暗的區域。BGA下的焊球會投射出明顯的陰影,顯示出它們之間的空隙、內部空洞,以及焊點與焊盤的界線。這是密度的圖像,而解讀它意味著理解哪些結構特徵與可靠連接有關。

現代AXI系統提供多角度檢視和層析重建,讓人可以檢查接合內的個別層。這對於區分封裝側界面上的無害空洞與會危及熱與電路路徑的危險空洞至關重要。雖然成像的物理限制——空間解析度是有限的,微小裂縫可能無法檢測到——但此方法在揭示隱藏焊點的內部結構方面無與倫比。

可接受的焊點的AXI標準

BGA焊點的X射線檢查揭示了三個結構特徵。其中最關鍵的是 完全濕潤: 焊料必須流動並附著在封裝和板墊上,形成連續的金屬結合。合適濕潤的焊點看起來像從焊球到焊盤的平滑過渡。任何銳利的空隙或低對比區域都表示不濕潤,這是會導致徹底失效的災難性缺陷,導致焊點失去機械和電氣完整性。

接著,焊點必須 居中並對齊. 焊球應居中於其焊盤上,形成對稱的連接。錯位,通常由放置錯誤引起,會降低有效接觸面積並增加應力集中。AXI軟件會測量這個偏移,並標記超過設定閾值的焊點。

最後,AXI揭示 空洞—在回流焊過程中焊料內捕捉的氣體空洞,通常由脫氣的助焊劑或水分引起。空洞呈現為在較亮的焊球內的黑暗區域。小的空洞幾乎是不可避免的,但其大小、數量和位置決定了它們是否會危及焊點。

空洞閾值及其對可靠性的意義

空洞含量與長期可靠性之間的關係並不簡單;它取決於焊點的功能。對於電氣連接,空洞會縮小截面積並增加阻抗。對於功率器件的熱路,則阻礙熱傳遞。對於機械完整性,較大的空洞可能成為熱應力下裂紋的起始點。

行業標準各異,但大多數應用中,將焊球截面積下的總空洞面積控制在25%以下是可接受的基本標準。空洞含量介於25%和50%之間則進入條件區域,是否接受取決於焊點的功能;低功率信號球可能通過,而熱能球則不行。超過50%則通常直接拒絕,因為焊點傳導電流和散熱的能力會被嚴重削弱。

Bester PCBA將這些閾值作為起點,並根據特定設計進行調整。高可靠性的航空航天組裝可能要求嚴格的15%限制,而消費品則可能容忍標準的25%。至關重要的是,這個閾值並非隨意設定,而是基於經驗數據,這些數據將空洞含量與現場失效及熱性能相關聯。

該 分布 空洞的分布也很重要。佔據關節面 20% 的單一空洞通常較不令人擔憂,而五個空洞各佔 4%,因為後者會碎裂當前路徑並產生多個應力集中點。AXI 軟體可以分析這些模式,但分析的效果取決於程式設定的閾值。

僅進行結構檢查的侷限性

AXI 是一個強大的工具,用於評估焊接接點的物理形成,但它本質上是一種結構檢查方法。它測量幾何形狀和密度,而非電阻或熱傳導率。這點區分至關重要。一個接點在 X 光下看起來完美,但仍可能在功能上毫無用處。

考慮一次冷焊接。熱度不足可能導致接點薄弱,且具有高阻抗。焊料可能已濕潤表面並存在可接受的空洞,但界面缺乏真實的冶金結合。這個接點的 X 光影像看似正常。缺陷在於微觀層面,主要是在金屬間化合物的質量,而 AXI 無法看到。

類似地,一個接點可能通過 AXI,但在熱應力下只會出現間歇性連接問題。該接點在初步測試時正常,但在運行過程中加熱時,微動會斷開又重新接觸。這種失效模式尤其狡猾且難以診斷。X 光是室溫下的快照;它無法預測接點隨時間的表現。

這些限制並不降低 AXI 的價值;它們定義了其角色。AXI 主要確認焊接過程是否產生具有可接受結構、且無嚴重缺陷的接點。這是必須的檢查,但並不足夠。為了證明接點能可靠運作,還需要功能性測試。

功能驗證:台架上的電源循環測試

熱應力與電應力如何揭示潛藏缺陷

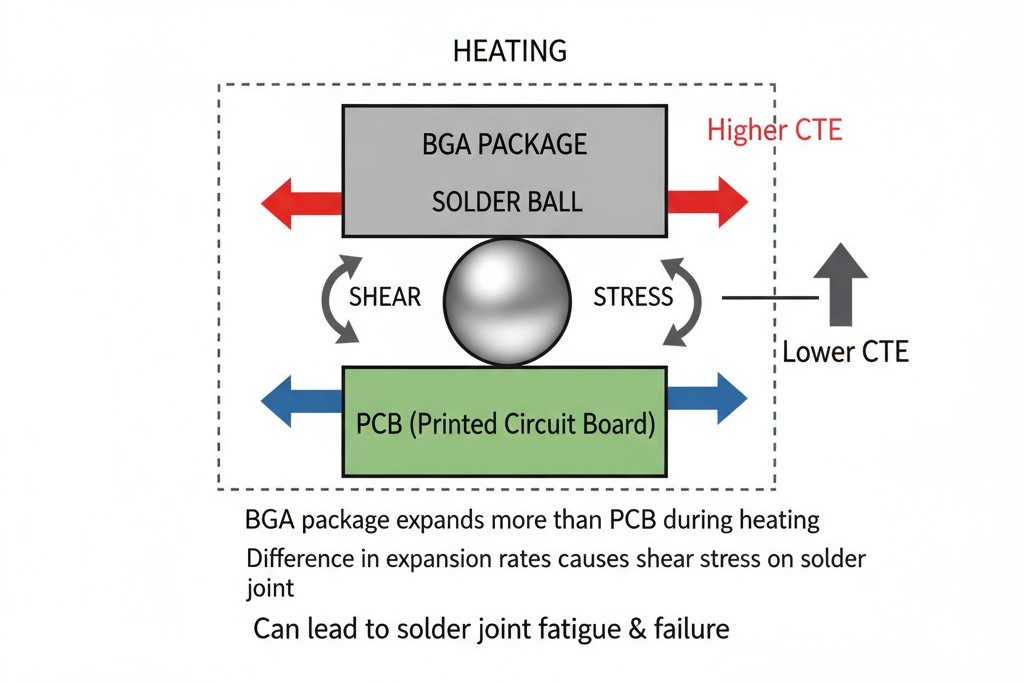

斷電會使組件反覆經歷開與關的切換。在通電時,電流會流過BGA焊點,產生熱量。這種加熱導致焊料、封裝和電路板以不同的速率膨脹,因為它們的熱膨脹係數不同。這種不匹配在焊點界面產生機械應力。當斷電後,它們會冷卻並收縮,反轉這種應力。

健康的接點具有堅固的冶金結合,可以承受這些應力。較弱的接點具有高阻抗或形成不良的金屬間層,會在局部產生加熱和應力集中。在多個循環後,微裂縫形成並擴展,阻抗上升,接點最終失效。電源循環在受控實驗室環境中加快了這一失效機制。在實地中可能在 500 個循環後失效的接點,在台架上可能在 50 個循環後失效,因為溫度變動更為劇烈。這與被動熱循環不同,後者測試疲勞度以改變環境溫度,但無法預測內部電路加熱引起的失效。電源循環同時施加熱與電的應力,使其成為更全面的功能性測試。

BGA 驗證的電源循環協議

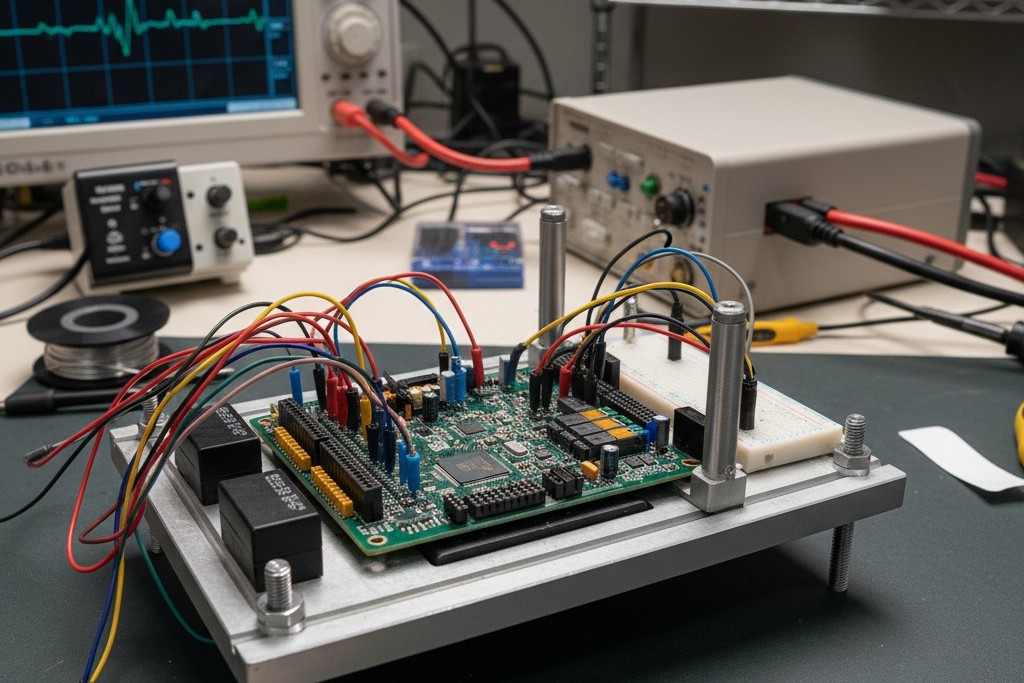

在Bester PCBA中,電源循環協議是根據裝置調整的,但框架保持一致。將組件放置在夾具中,並將裝置通電至其標稱運行條件,維持一定的停留時間,使其達到熱平衡。然後關閉電源,板子冷卻至基線溫度。完成一個循環。

循環次數取決於目標。快速篩選的10到20個循環可以捕捉如冷焊等宏觀缺陷。更嚴格的驗證,進行50到100個循環,則提供更高的信心。高可靠性應用可能需要數百次循環,接近加速壽命測試。

在測試期間,會監控裝配是否出現功能故障。可以簡單地檢查設備是否仍能正常運作,或更詳細地測量供應電流、輸出電壓和信號完整性。突如其來的電流尖峰可能代表短路;功能喪失則表示開路。熱成像也能識別溫度過高的接點,標示高阻抗或散熱不良。這些數據提供了寶貴的流程邊界反饋,幫助不僅捕捉缺陷,還了解流程接近失效閾值的程度。

為什麼雙重方法帶來信心

AXI 和斷電循環扮演互補角色。AXI 提供快速且非破壞性的每個接點結構評估,能在電路板通電前捕捉由工藝變異引起的缺陷。然後,斷電循環驗證 AXI 判定為結構安全的接點在實際運作的壓力下是否真正表現正常。

結果不僅僅是相加的。通過 AXI 和電源循環的組件,已展現出結構完整性和功能穩健性。雖然沒有測試能完全消除風險,但這雙重方法帶來的信心比單一方法大大提升。

對於帶有微型BGA或CSP元件的設計,單一焊點失效可能造成災難性後果,這種雙重方法是最佳實踐。在Bester PCBA,我們將兩種方法作為密集陣列組裝的標準程序,並根據應用的可靠性需求調整閾值和協議。投資於驗證是值得的,因為可以減少現場故障並確保每個隱藏的焊點都已被證明能正常運行。

隱藏焊點的驗證需求超出肉眼和任何單一方法。必須同時證明其結構和功能。AXI揭示焊點的解剖結構;電源循環則證明其組成。