設計是完美的。堅固的元件、優化的熱布局、完美的模擬。然後,幾週或幾個月後,現場報告開始陸續傳來。電源階段過熱。性能受限。在最壞的情況下,元件完全失效。罪魁禍首不是你的設計缺陷,而是一個空洞:焊點中困住的微小氣泡。

這些空洞是電力電子的沉默殺手。對於像DPAK、D2PAK和大型QFN等元件,安裝在厚銅堆上,空洞不僅僅是外觀缺陷;它直接威脅到你的產品的可靠性和使用壽命。在Bester PCBA,我們不把熱性能交給偶然。我們設計了一個系統方法,追蹤並消除這些最危險的空洞。

為什麼你的功率階段是一顆滴答作響的熱炸彈

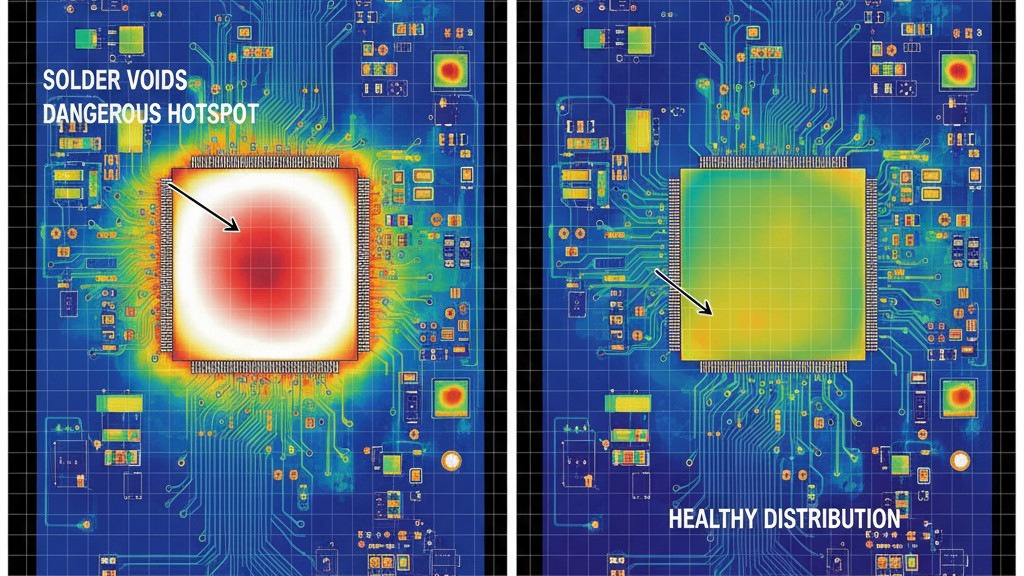

焊料空洞是一個氣體囊。空氣是一個極佳的熱絕緣體。當在電力元件的主熱墊下形成空洞時,它會阻塞熱量排出到電路板的預定路徑。熱量不再與銅散熱器形成寬而均勻的連接,而是被迫圍繞這些絕緣氣囊傳遞。這種收縮造成局部的熱點,導致元件的結點溫度遠超過你的資料表和模擬預測。

後果並非理論上的。在負載下,顯著的空洞百分比很容易將結點溫度提高20°C或更多,嚴重縮短元件的運作壽命並破壞整個系統的可靠性。

空洞的物理學:焊膏如何成為熱陷阱

空洞源自於焊膏本身。焊膏是金屬焊料球與粘稠的助焊劑的混合物。在回流焊過程中,助焊劑變得高度活躍,清潔金屬表面以確保良好的黏結。這個激活過程的一個副產品是氣體釋放,即助焊劑在加熱時釋放揮發性化合物。在標準回流工藝中,這些氣體氣泡必須在焊料凝固前逸出。

當將小元件焊接到小焊盤時,氣體的逸出通路短而容易。當處理大型熱墊時,問題就變得至關重要。

DPAK與大型銅堆:失敗的完美風暴

一個D2PAK放置在巨大的銅堆上,營造出一個理想的環境來困住這些氣體泡沫。熱墊的大面積意味著大量助焊劑同時釋放氣體。從焊盤中心到邊緣的距離很長,讓氣體泡沫難以自由逃離。當焊料從外向內開始固化時,逃跑路徑被封閉,空洞被永久困住。結果是外觀堅固的焊點,內部卻受到損害,就像充滿空氣袋的結構梁。

《足夠好》中的缺陷:為何標準重組會失敗

標準的對流回流爐本身無法解決這個問題。它只提供加熱,但沒有協助排除被困揮發物的機制。這個過程依賴於泡泡能在焊料固化前找到出口的希望——這種希望在高密度電源設計中常常破滅。

有些操作轉向基本的真空回流焊爐,認為減壓是一個奇蹟解決方案。但對熔化的焊料施加突然的深層真空是一種笨重的方法。它可能造成焊料劇烈起泡,導致噴濺,形成短路或焊球,影響組裝的清潔度。在沒有精確控制的情況下,基本的真空工藝可能問題多於解決方案。它不是一個有紀律的流程的替代品。

Bester PCBA 操作手冊:無氣孔組裝系統

在Bester PCBA中,我們將空洞減少視為一個整合系統,而非單一步驟。我們的流程結合了模板工程、先進的真空輪廓控制與嚴格的工藝紀律,以確保對空洞敏感元件的焊點具有最高的完整性。

從模板開始:工程焊膏沉積

在電路板進入爐子之前,我們就已經設計焊膏沉積來抗拒空洞。不是為熱墊設置單一的大孔,而是經常指定‘窗格’模式。這種設計將大的沉積分割成較小的焊墊,並在它們之間設有定義的通道。這些通道扮演專屬排氣通路的角色,使助焊劑揮發物在回流初期有明確的出口,讓氣體得以逸出。這是一個簡單但非常有效的第一道防線。

真空輪廓的藝術:受控壓力遞增

一旦焊料熔化,我們的真空回流爐不僅僅施加粗糙的真空。我們實施經過精心設計的壓力輪廓。通過控制、平穩地降低壓力,使較小的空洞緩慢融合與擴展。這種溫和的引導將困住的氣體排出,而不會引發導致噴濺的劇烈沸騰。通過精確管理壓力、溫度和時間,我們在排除空洞的同時,保持熔融焊點的穩定與形狀。

無名英雄:預熱紀律與助焊劑激活

即使是最先進的真空輪廓也在沒有嚴謹預熱與浸泡階段時毫無用處。我們非常重視這一點。我們確保整個組件均勻加熱,使助焊劑能執行其清潔作用並開始有序排氣。 之前 焊料達到其液相溫度。這確保在施加真空時,助焊劑已完成其工作,大部分揮發物已經釋放,讓真空僅處理最頑固、被困的泡泡。

超越願望:驗證熱完整性

我們不憑幻想行事;我們憑證據操作。 我們的流程建立在驗證的基礎上,使用工業檢查工具確認我們工作的結果。

X光檢查:看到我們消除的空洞

組裝完成後,我們使用二維和三維X光檢查系統直接穿透元件,查看焊點。這使我們能以高精度量化空洞百分比。儘管行業標準可能接受高達25%的空洞,我們的真空回流流程在關鍵熱墊上的空洞率經常低於1%。這些數據提供了客觀、定量的結構可靠性證明。

紅外熱成像:證明熱性能

低空洞百分比只是故事的一半。最終目標是卓越的熱性能。為了閉合循環,我們直接驗證。透過為組裝好的板卡供電並用高解析度紅外相機觀察,我們實時分析電力階段的熱梯度。這次IR分析證實,我們的低空洞焊點有效地將熱量從元件轉移出去,保持接合溫度低,確保產品在實地中可靠運作。我們用熱數據取代假設。

焊料空洞的真正成本

像真空回流這樣的先進工藝比標準對流爐投入更高。我們鼓勵客戶考慮替代方案。產品召回的成本是多少?為彌補製造缺陷所需的電路板重新設計工程費用?當旗艦產品失敗時,對你的品牌聲譽造成的損害是多少?

焊料空洞是隱藏在硬體中的潛在風險。那一個被困氣體泡的成本可能會在你的整個事業中產生回響,表現在保固索賠、銷量損失和客戶信任的侵蝕中。

在Bester PCBA,我們的真空回流工藝不僅是一項服務;它也是對這些隱藏風險的一份保險。這是一筆投資,用於提高產品可靠性、用戶安全和品牌完整性。我們提供的製造專業知識,確保你的出色設計能完全如你所想般表現。