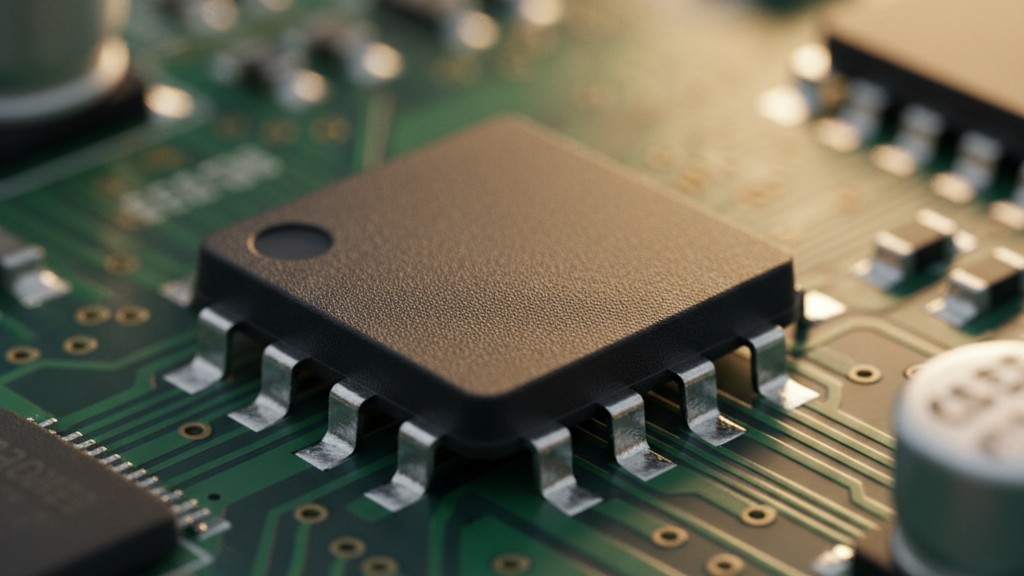

在功率電子製造中,有一種普遍的迷信,將漂亮的X光影像等同於可靠的零件。你可以在從深圳到瓜達拉哈拉的生產線上看到:質量經理因為空洞百分比達到28%而不是IPC-A-610規定的任意25%而扣留一批QFN。與此同時,生產線停工,“不良”電路板被報廢或返工,大家都為發現缺陷而自我鼓掌。

那不是可靠性工程。那是一場美貌比賽。

物理不在乎你的灰階閾值。物理只關心從結點到環境的熱路徑。如果你優先考慮空洞百分比而非空洞位置,你很可能會報廢良好的硬體,卻讓危險的零件通過檢驗。

問題在於我們讓工藝標準——這對判斷工藝是否偏移非常有效——假冒為可靠性物理。像IPC-A-610 Class 3這樣的標準是一個二元的合格/不合格量規,設計用於合同爭議和視覺一致性,而非預測MOSFET是否能在汽車牽引逆變器中存活十年工作週期。

當你把25%的空洞限制當作熱失效的硬性界限時,你忽略了“熱預算”的概念。一個空洞率為30%的零件,其結點到外殼的熱阻(Rth-jc)可能與空洞率為10%的零件在統計上相同,這完全取決於空洞的位置。我們需要停止審核影子,開始工程化熱流。

地理勝於幾何

熱像水一樣流動,走阻力最小的路徑,且不會均勻流過整個晶片焊盤。

以一個高功率5×6 PowerQFN為例。在測試中,你可能會遇到一個空洞嚴重的單元——空洞率高達45%——這是由於活性助焊劑揮發造成的。對X光機的肉眼來看,這看起來像災難,是焊料的瑞士起司,應該會立即燒毀。但如果你繪製這些空洞的位置,通常會發現它們是“香檳氣泡”,完全聚集在焊盤的邊緣,由回流時的潤濕力驅動。焊盤中心,正好在矽晶片活性熱點下方,是實心的。

當你用熱電偶或瞬態熱測試儀在動態測試台上測試這個“失敗”的零件時,結果往往令人震驚:結點溫度(Tj)升高與“完美”控制單元相差不超過2°C。晶片中心產生的熱量有一條直接且不中斷的銅路徑通往引線框架。周邊的空洞在熱上無關緊要,因為熱量根本不需要通過那些邊緣來散出。

相反,你可能有一個總空洞率只有8%的零件——按任何標準都是“通過”——但那唯一的空洞是一個大氣泡,直接困在晶片熱點下方。這種局部絕緣造成巨大的熱瓶頸,導致電流擁擠和Tj迅速飆升,任何數據表的裕度都無法涵蓋。百分比很低,但可靠性風險極高。

這就是業界對簡單數字著迷而失敗的地方。空洞百分比與熱阻的關係不是線性的;它是幾何的,且高度依賴於具體封裝架構(例如LFPAK與D2PAK)。

很容易想尋找像銀燒結這樣的萬靈藥來解決這個問題,認為更密實、無空洞的材料能解決問題。但雖然燒結提供了更高的熱導率,它也帶來了自己的問題,特別是在大面積晶片上的介面剝離。如果在不了解熱流分佈的情況下更換材料,你只是將一種失效模式換成了更昂貴的失效模式。

零空洞悖論

追求“完美”焊點有其陰暗面,這常常讓面對嚴苛熱循環(-40°C 到 125°C)的團隊措手不及。

我分析過高可靠性牽引模組的現場退貨,工廠的X光檢查數據顯示DBC(直接鍵合銅)基板幾乎沒有空洞。它們看起來完美無瑕。然而,在現場,焊點卻提前出現裂紋和疲勞。調查發現,空洞缺失實際上是鍵合線過薄的徵兆。

為了消除空洞,製程被調整得非常緊密,幾乎沒有焊料支撐高度作為機械緩衝。焊料是順應性材料;它需要一定體積來吸收剛性矽片/引線框與PCB之間的熱膨脹係數(CTE)不匹配。

當你通過壓縮鍵合線達到“零空洞”時,你也移除了應力釋放。一小部分分散的空洞實際上可以阻止裂紋擴展,充當晶格中的應力中斷。完美實心、微觀薄的焊點會將所有機械應力直接傳遞到金屬間化合物層,導致疲勞裂紋比少數氣泡更快切斷熱路徑。零空洞不是目標;通常,完美的零空洞焊點只是脆性失效的前兆。

停止猜測,開始測量

如果你不能依賴X光百分比,該如何驗證製程?你必須停止只看2D陰影,開始測量動態熱響應。靜態熱阻(Rth)有用,但瞬態熱阻抗(Zth)才是真相揭示者。使用JEDEC JESD51-14中概述的方法,特別是雙介面法,能讓你看到熱量隨時間通過堆疊的傳播。

通過分析T3Ster或類似設備產生的結構函數曲線,你可以精確定位熱瓶頸發生的位置。你可以區分晶片鍵合介面處的空洞和銅層與FR4層之間的剝離。這是證明空洞是“絕緣”(阻斷路徑)還是“無關”(位於死區)的唯一方法。

這需要投資實驗室設備和耐心解讀複雜曲線,但它將討論從“這看起來很糟”轉變為“這運行時溫度高出15°C”。這是你可以拿給客戶或合規官員用來證明偏離標準規範的數據。

工程化退出

在你向管理層申請五十萬美元購買真空回流爐以降低空洞率之前,先看看你的模板設計。真空回流是強大的工具,但它常被用作糟糕製程工程的拐杖。大熱墊空洞最常見的原因是氣體滯留——助焊劑揮發物在預熱階段無處可逃。

通常,你只需將開孔設計從單一大塊改為“窗格”網格,就能將空洞率從失敗的35%降至合格的15%。這為揮發性助焊劑創造了逃逸通道,讓它們在焊料熔化前逸出。結合曲線優化——調整預熱時間以確保完全激活揮發物——你通常能以更換模板($300)的成本解決問題,而非購買新爐($500k)。

最終,你的目標是制定反映現實的製程規範。除非你喜歡與代工廠爭論,否則不要直接複製IPC Class 3的限制到你的主圖。根據你特定功率密度的物理特性定義標準:

- 定義關鍵區域: 指定晶片熱墊(熱點)下的空洞權重高於周邊空洞。

- 強制鍵合線控制: 設定最小支撐高度以防止應力失效。

- 使用 Zth 進行驗證: 使用熱瞬態測試來鑑定製程,然後僅使用 X 光作為製程監控,以確保沒有偏移。

可靠性是確保裝置正常運作,而不是為了庫存照片美化 X 光影像。