在高可靠性製造中,綠色勾選標記帶來一種危險的安慰感。一批用於電動車牽引逆變器的重銅板從生產線下線,通過自動X光檢測(AXI),並發貨給客戶。文件資料完美無瑕。IPC-A-610 Class 3標準——常被視為黃金標準——已經達標。然而,三個月後,這些板子在現場失效,因功率場效應晶體管(FET)分層而在熱循環中損壞。這裡的斷層不是機器測量失敗,而是標準未能考慮物理現象。合法安全的板子仍可能物理上注定失敗。

問題常在於我們如何定義功率元件的“良好”焊點。標準檢測算法過度關注總空洞百分比——計算焊料中氣體體積相對於焊盤總面積的比例。如果規範允許25%的空洞,而機器測得18%,板子就通過了。但熱力學不會與百分比談判。我們分析過現場退貨案例,那些“可接受”的18%空洞並非隨機分布,而是集中在矽晶片熱點下方,成為完美的熱絕緣體。熱量無法通過空洞,導致結溫(Tj)飆升超出安全操作範圍。百分比沒問題,但位置致命。

平面地球問題:為何二維X光檢測錯失重點

這些缺陷之所以漏檢,很大程度上是因為用於分級的工具。許多代工廠仍依賴標準的二維透射X光系統。這些機器將X光穿透整個板厚,並在探測器上捕捉投影陰影。對於檢查簡單電阻的短路尚可,但這種方法將複雜功率組件的世界壓縮成單一平面。在雙面板上,底部元件會干擾頂部影像,產生嘈雜且模糊的圖像,算法難以解讀。

當處理BGA或BTC(底部終端元件)時,問題更為複雜,因為焊點的垂直結構很重要。在二維影像中,空洞呈現為亮點,但影像無法告訴你 製程在哪裡出錯了。 該空洞在垂直方向的位置。它是焊料體積中的無害氣泡,還是本質上切斷元件介面的“平面空洞”?我們見過誤診為“焊料不足”的案例,空洞完全集中在金屬間化合物界面,造成機械結合薄弱和熱瓶頸。沒有像層析成像或計算斷層掃描(CT)這樣的三維能力將數據切片成層,檢查員基本上是在猜測熱路徑的完整性。你無法評分你看不到的三維結構。

熱拓撲學:位置勝過百分比

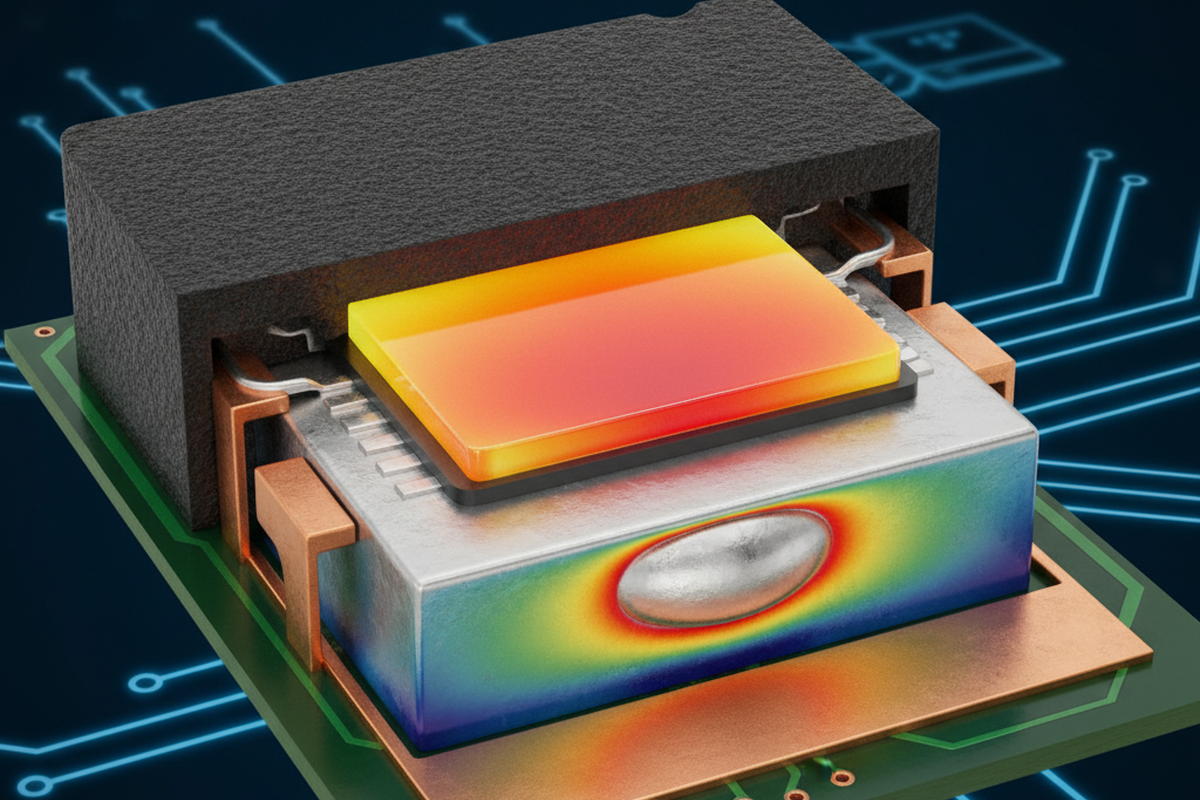

當目標是散熱時,空洞的拓撲結構比總體積重要得多。把熱路徑想像成熱量的高速公路,從晶片,通過晶片黏著劑,進入引線框架,穿過焊點,最後進入PCB散熱焊盤和通孔。空洞就是路障。如果你在D2PAK散熱焊盤的邊緣散布十個小空洞,高速公路中心仍然暢通,熱量能有效從源頭流出。這種情況技術上可能顯示為15%空洞。相反,一個位於晶片正下方的大空洞可能只顯示8%總空洞,但它阻斷了熱流的主要動脈路徑。

這一區別對於高功率密度元件如IGBT或高亮度LED至關重要。在一項街燈過早失效的分析中,驅動板的空洞水平技術上通過了標準檢測標準。然而,熱成像顯示結溫比設計限制高出30°C。空洞像“瑞士起司”以最糟糕的排列方式存在,增加了焊點的熱阻抗($R_{th}$)。當然,焊點只是鏈條中的一環;如果外部散熱器表面不平或熱界面材料(TIM)塗敷不良,再完美的焊點也救不了板子。但作為PCBA製程工程師,焊接介面是我們能控制的變數。確保熱路徑連續是唯一重要的指標。

更好的分級啟發式方法

超越“勾選框”心態需要基於熱連續性的分級策略,而非簡單的空洞限制。Bester PCBA建議放棄基於單一百分比數字的二元“通過/失敗”,改用功率焊盤的區域分級標準。這涉及定義“關鍵區域”——通常是晶片所在的散熱焊盤中心50%——並對該特定區域施加更嚴格的空洞限制,同時對邊緣允許較寬鬆的容差。

這種方法需要對AXI設備進行更複雜的程式設計,但它使檢測標準與物理現實相符。我們尋找“介面接觸面積”——熱源正下方保證的焊料連接量。沒有適用於所有設計的魔法數字;低功率邏輯晶片可能能承受40%空洞,而氮化鎵功率晶體管若空洞位置不當,10%就可能失效。分級必須具備情境感知。如果算法無法調整到這種細緻程度,技術上通過但看起來可疑的“灰色區域”結果,應由了解熱路徑的技術員手動審核,而非自動通過。

源頭預防

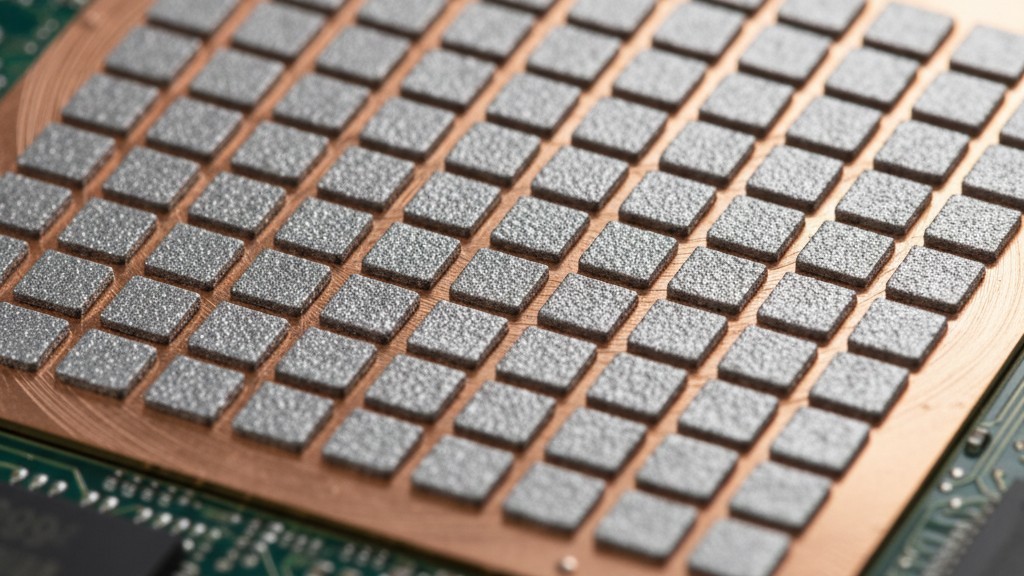

評分空洞的最佳方法是防止其形成。散熱焊盤上的高空洞數量很少是隨機事故;它們通常是製程或設計違規的標誌。最常見的元兇是鋼網設計。QFN散熱焊盤的大開口允許過多的錫膏印刷,然後在回流時產生氣體。如果氣體無處逸出,就會形成巨大的空洞。標準解決方案是將開口“窗格化”——將大方形分割成帶間隙的小方格——以創造揮發物逸出的通道。

裸PCB的設計同樣扮演著重要角色。我們經常看到設計師在散熱墊內放置開放且未填充的通孔。在回流過程中,重力和毛細作用會將熔融的焊料拉入這些孔洞中——這種現象稱為焊料滲透——導致元件懸浮在不足的焊料上。這會造成大量空洞和連接不良。如果散熱通孔是散熱墊所必需的,必須在背面覆蓋保護膜或填塞並封蓋,以防止焊料流失。無論多少X光分級都無法修復焊料已物理流失的電路板。

裁決

可靠性不是掛在牆上的證書。它是設備在其運行環境中生存的物理能力。嚴格遵守IPC 2級或3級的空洞限制提供法律保護,但這並不改變熱力學定律。對於功率電子產品,標準分級標準通常不足。通過將焦點從「總空洞百分比」轉移到「熱路徑完整性」,並利用揭示接點真實結構的3D檢測工具,我們可以停止出貨注定會燒毀的電路板。更嚴格檢測的成本總是低於召回的成本。