當一條五萬件的生產線停擺時,生產車間會陷入一種特定的寂靜。這不是軟體錯誤或元件短缺。這是一條“班卓琴弦”——一條線束緊緊繞過鉸鏈點,在模型中看起來完美,但在現實中卻把焊盤從電路板上拉斷。

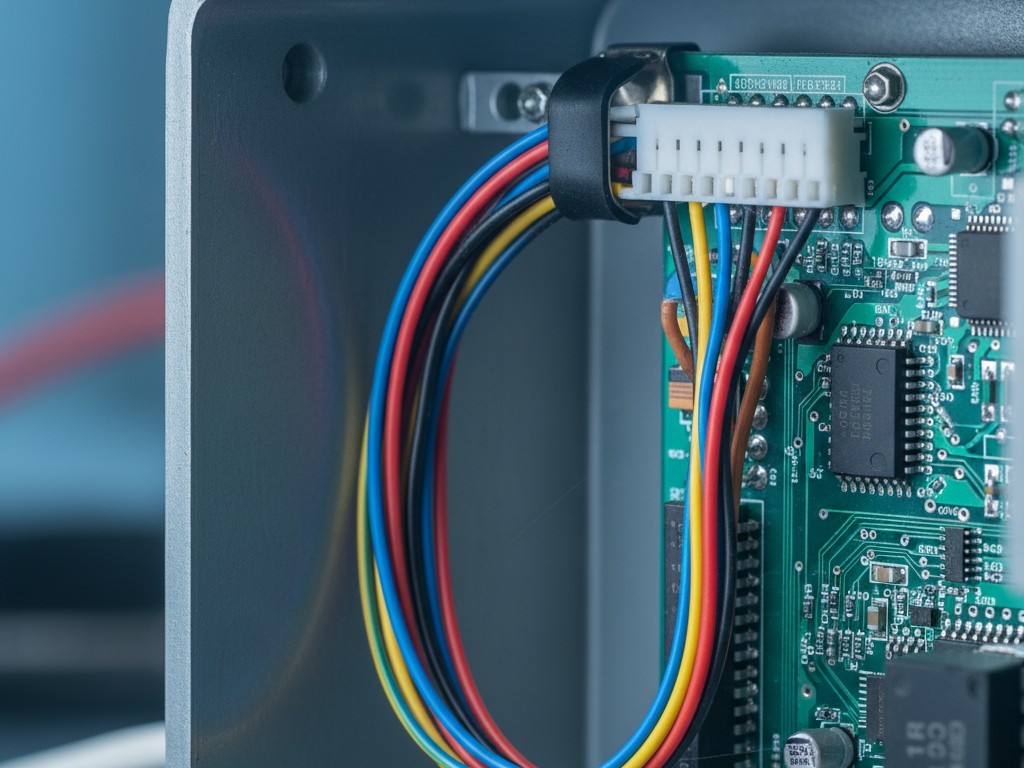

在CAD環境中,電纜是一個順從的、零質量的圓柱體,乖乖地沿著樣條曲線走。在裝配線上,同一束線卻是一個處於拉緊狀態的剛性機械彈簧。操作員必須強行將連接器插入插座,預先施加足夠的應力,導致第一次振動測試就使連接斷裂。

數位孿生與物理現實之間的這種脫節,是大多數箱體組裝整合失敗的原因。我們把線當作僅僅是電氣導管——原理圖上的線條,恰好需要一條物理路徑。但一旦從工作台原型轉向量產外殼,線不再只是導體。它是具有質量、剛度、彎曲半徑限制和惡劣的加工硬化習性的機械元件。如果布線策略是設計最後一週的事後考慮,結果幾乎總是慌亂的改裝、一堆報廢品,或者更糟——六個月後絕緣層磨破導致的現場故障。

「幽靈」線的物理學

根本錯誤在於信任柔性材料的模擬。CAD軟體擅長管理剛體——鋁製外殼、PCB支架和散熱器在拿起時不會變形。線卻會。當你在3D模型中布置六根18AWG導線束時,軟體允許你瞬間轉一個銳利的90度角。它假設材料沒有記憶。實際上,那束線會努力拉直自己,對終端施加持續的低強度扭矩。

如果終端是像JST PH或Molex Micro-Fit這樣的表面貼裝插座,該扭矩會直接傳遞到焊點。銅在操作時會加工硬化。每次技術員彎曲電纜以適應箱體時,線變得更硬更脆。如果設計沒有考慮“維修環”——允許線路放鬆的額外鬆弛,張力最終會勝出。焊點會裂開,或者插座會完全從焊盤上翹起。

設計師常常想通過訂製精確到毫米的定長電纜來保持箱體“整潔”來解決這個問題。在新產品導入(NPI)階段,這通常是錯誤的。零鬆弛的定製電纜要求裝配零容差。如果裝配工稍微改變布線,或者供應商切短5毫米,電纜就成了結構張力元件。使用標準長度並計劃維修環以吸收這些變異更安全且通常更便宜。你需要的是鬆弛的配合,而不是緊繃的鼓皮。

可靠性的經驗法則很簡單:電纜絕不應拉扯連接器。應變釋放必須發生在 之前 終端。如果你拔掉連接器時線彈回兩英寸,那你設計了一個失效機制。

指關節測試

除了線本身的物理特性外,你還必須考慮安裝它的人手的物理特性。我們經常看到外殼設計中,連接器被藏在深深的凸緣下,或埋在散熱器和側壁之間。設計師用滑鼠和滾輪可以輕鬆放大、旋轉視圖並點擊配合命令。現場維修技術員站在昏暗的伺服器房梯子上,卻沒有這種便利。

想像一位技術人員戴著大號安全手套。他們能否在不讓指關節擦到銳利的印刷電路板邊緣或高壓電容器的情況下,觸及機箱中最深的連接器?如果因為手指不合適而必須使用尖嘴鉗夾住連接器外殼,設計就失敗了。鉗子會壓碎塑膠外殼,會滑動並刮傷絕緣層。如果需要工具才能拔掉標準內部連接器,那就不是可維修的設計,而是一種風險。

我們在一款手持診斷工具的召回中見過這種情況,電池連接器埋得太深,技術人員不得不拉扯電線來斷開連接。壓接在最初幾個循環中能保持,但最終電線股在絕緣層內疲勞斷裂。設備會間歇性開機,導致數小時的故障排查,問題肉眼無法察覺。解決方法不是更好的壓接,而是將連接器向左移動十毫米,讓人類拇指能夠觸及卡扣。

熵與錨點

如果你不明確定義電纜的走向,重力和振動將替你決定。這就是確定性布線的原則。允許束線帶自由漂浮,最終會靠在盒子中最熱的元件上,或磨損在機箱最銳利的邊緣。

低產量生產中最常見的失敗是依賴帶膠背的束線帶固定座。它們快速、便宜,且第一天看起來專業。但在工業機箱內,溫度波動。膠黏劑經歷循環、乾燥,最終失效。兩年後,固定座脫落,束線帶掉到風扇葉片或高壓導軌上。對於任何預期壽命超過保固期的設備,機械固定是必須的。這意味著使用螺絲固定的 P 型夾、鞍形夾或像 Panduit 那樣的剛性線槽。

膠黏劑有其用途,但很少用於結構固定。我們經常看到原型機用熱熔膠或一團RTV矽膠黏在一起。這是業餘心態的標誌。熱熔膠無法可靠地黏附在光滑的連接器外殼上,而標準RTV會釋放醋酸,可能腐蝕接點。如果你想用膠槍來解決布線問題,請停下來。你需要機械約束——一個模製的槽、夾子或固定在機箱點的束線帶。

即使有適當的固定點,也必須注意“壓碎”風險。束線帶槍設置過高張力會壓碎 26AWG 信號線的絕緣層,導致與屏蔽層短路或直接切斷數據流。我們經常需要為設計加裝“夾點”保護——定制的 Kapton 護罩或螺旋包裹——因為機箱夾殼設計時沒有專用線槽。當機殼被螺絲鎖緊時,線被夾在縫隙中。如果布線不是確定性的——沒有特定通道強制線路進入安全區——那不是設計,而是願望。

現場維修的成本

很容易看到一個 $0.05 的 P 型夾或稍大的機箱,並主張降低成本。“空氣是免費的,”論點是,“為什麼我們要為更大的盒子付費?”但當你考慮到一次現場故障的成本時,計算立刻改變。

派技術人員到客戶現場更換控制單元,因為$0.10連接器鬆動發出響聲,費用從$500到$5,000不等,視行業而定。這單次維修服務的費用就抵消了整個生產批次節省的應力釋放成本。聲譽損害——產品被認為“不可靠”的印象——成本更高。

布線不是美學選擇。它不是為了讓盒子內部看起來像遊戲電腦那樣有梳理整齊的線纜和 RGB 套管。它是一種可靠性紀律,旨在確保電氣連接能承受熱膨脹、振動和人工操作的嚴酷現實。如果束線帶是事後考慮,產品就是原型。真正的生產整合從線路開始。