射頻製造線上最危險的聲音,是你無法在貼裝機器聲中聽到的:一顆微小的焊錫珠,大小不超過一粒沙子,在密封的射頻屏蔽罩內自由滾動的細微響聲。

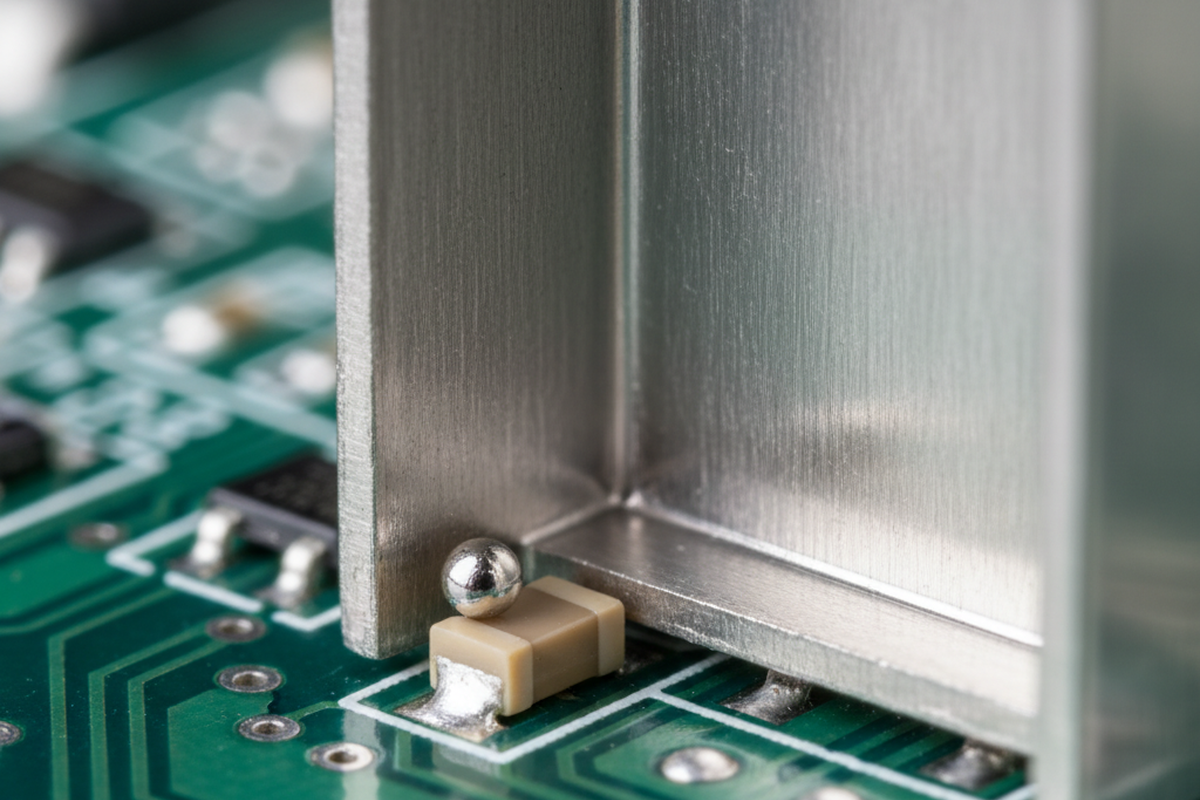

在生產線上,這個單元通過了所有電氣測試。低噪聲放大器(LNA)運作完美。阻抗匹配。電路板出貨,安裝在車載信息單元或汽車雷達模組中,然後投入使用。它看起來像是一個“完美”的單元,直到車輛遇到坑洞或溫度降至冰點以下。那顆微小的錫銀銅合金球體開始移動。它卡在0201電容和屏蔽壁之間,或橋接了QFN的兩個引腳。模組立即失效——或者更糟的是,它開始時斷時續地工作。

這不是理論上的失效模式。如果你的工藝依賴標準孔徑設計來屏蔽區域,這是機械上的必然。這個機制具有欺騙性,因為它很少是立即發生的。鬆動的焊錫珠可以在基板的“安全”區域無害地停留數月。它需要能量才能移動到致命位置。在振動測試中,焊錫珠可能會跳動而不短路任何東西。但在實際使用中,振動和熱膨脹的結合創造了一條確定性的失效路徑。焊錫珠不只是滾動;它被推動。

你可能會認為存在的焊錫珠要麼立即短路,要麼根本不會短路,但這過於簡化了密封罐內的物理環境。射頻屏蔽罩下的環境是一個獨特的微氣候,標準的焊錫表面張力和清洗液動力學規則不適用。將屏蔽罩下的區域當作電路板的其他部分來處理,就是在設計一顆定時炸彈。

熱泵站

這些失效通常在現場部署後激增——特別是在冬夏循環之後——因為熱膨脹係數(CTE)不匹配。你面對的是一塊層壓板(FR4或Rogers 4000系列)、一個金屬屏蔽框架(通常是鎳銀或錫鍍鋼)以及連接它們的焊點。這些材料的膨脹和收縮速率不同。當車輛從車庫內的-40°C循環到運行負載下的+125°C時,屏蔽框架會彎曲。它不僅向外膨脹;還會根據沖壓幾何形狀變形和彎曲。

這種彎曲產生了一種泵送作用。如果焊錫珠被困在框架附近的助焊劑殘留物中,反覆的膨脹和收縮就像慢動作的掃帚。它一個循環一個循環地推動焊錫珠,朝著阻力最小的路徑移動。在密集的射頻佈局中,這條路徑通常直接通向元件支撐點下方。我們曾見過返修單元的截面,焊錫珠不僅僅是靠在電容器旁邊;屏蔽壁的熱運動機械地將其推入底下,將焊錫珠壓成扁平的導電墊片,短路了端子。這種失效不是隨機的;組裝物理學將焊錫珠泵送到位。

一些可靠性工程師試圖通過使用底填料或固定化合物將所有東西固定來解決這個問題。他們認為如果將元件黏住,焊錫珠就無法移動。但這在高頻射頻應用中往往是錯誤的。添加固定化合物會改變調諧電路周圍的介電常數,使你試圖保護的濾波器或放大器失調。此外,除非底填料完全無氣泡,環氧樹脂與屏蔽罩之間的CTE不匹配會在你試圖度過的熱循環中將元件從焊盤上撕下。你無法用膠水解決製程缺陷。

最終,熱膨脹物理學總會戰勝鬆動的導電顆粒。如果焊錫珠存在於罐內,隨著時間推移,失效概率將接近100%。唯一有效的可靠性策略是確保焊錫珠從一開始就不形成。

檢查錯覺

製造業中普遍存在一種迷思,認為可以通過檢查將品質檢驗進產品。對於罐內缺陷,這是客觀錯誤的。不要依賴2D X光甚至5DX(3D X光)來可靠地檢測這些焊錫珠。X光系統難以區分無害地停留在接地平面上的焊錫珠和附著在屏蔽罐垂直壁上的焊錫珠。兩者在灰階影像中都呈現為暗圓圈。如果你收緊閾值以捕捉每一個潛在焊錫珠,誤報率會飆升,操作員會開始忽視機器。如果放寬閾值,你就會出貨缺陷。屏蔽本身是光的法拉第籠,也是X光的混淆假象。

清洗同樣無效。我們經常看到製程工程師提高線上水性清洗機的壓力,希望將焊錫珠沖出。但回流焊後的焊錫珠通常被黏稠的助焊劑殘留物固定。要將其移除,需要清洗液直接衝擊,而射頻屏蔽罩阻止了這一點。標準屏蔽罩的通風孔是為熱排氣設計的,不是為流體動力學設計的。高壓水射流會被罐蓋偏轉。更糟的是,洗水可能進入罐內,溶解部分助焊劑,然後無法完全排出,留下導電液體池,乾燥後形成樹枝狀生長。你用硬短路換來了軟漏電流。

偶爾,你會看到設計中使用卡扣式屏蔽夾而非焊接框架。理由是你可以在扣上屏蔽罩之前清洗並檢查電路板。雖然這解決了檢查問題,但卻引入了射頻洩漏問題和振動風險,這些是焊接框架所沒有的。如果你的射頻性能需要焊接框架,你必須接受無法有效清洗或檢查其下方區域的事實。你是在盲目操作。

孔徑飲食法:模板設計作為唯一解決方案

屏蔽罩下焊錫珠的根本原因幾乎總是焊膏量過多。解決方案在於鋼網開孔設計,特別是在兩個區域:屏蔽框架的大型接地墊和內嵌的被動元件。

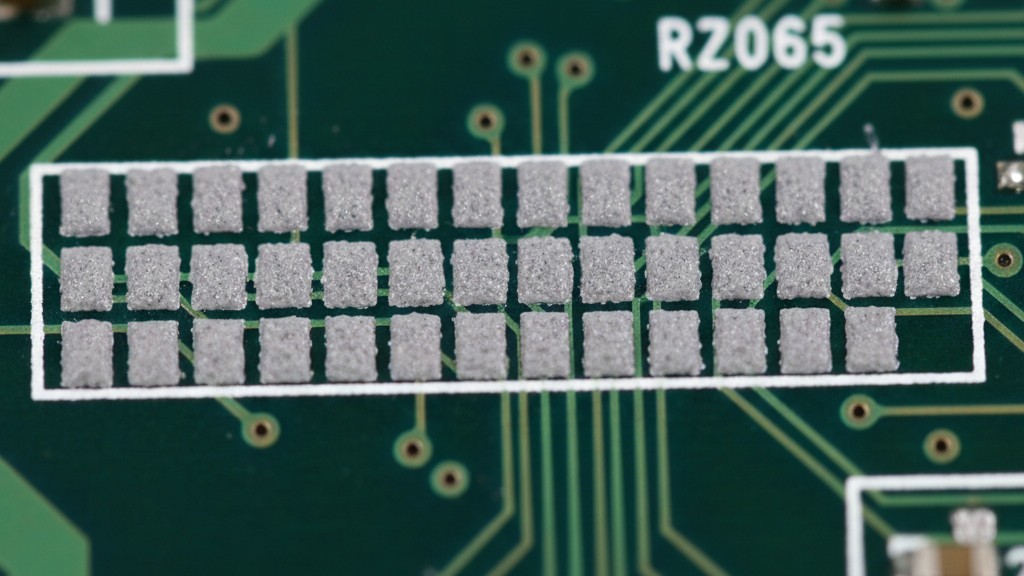

當你在屏蔽框架的大型接地墊上印刷焊膏時,1:1的開孔比例是災難。在回流過程中,沉重的屏蔽罩會沉入熔融焊錫中。被擠出的焊錫必須有去處。如果它垂直擠出,會弄濕屏蔽壁;如果水平擠出,則形成衛星焊錫球——從主焊角脫落的焊錫球。這些就是你的焊錫珠。為防止這種情況,必須大幅減少焊膏量。切勿在屏蔽接地墊上印刷100%覆蓋率。

業界標準方法是“棒球壘包”或“窗格”式減量。你將長條形墊分割成較小區段,通常將總覆蓋面積減少到50%或60%。這讓助焊劑中的揮發物有路徑逸出(排氣),不會爆炸焊錫,並提供一個緩衝區讓被擠出的熔融焊錫擴散而不會脫離主體。如果你看到焊錫珠,第一步應該是拉出Gerber檔案檢查開孔減量。如果超過80%,你就找到了問題所在。

第二個來源是“芯片中間”焊錫珠,形成於0402或0201晶片元件的本體下方。這發生在焊膏印刷於墊上後,在元件放置時下陷或被擠壓。回流時,毛細作用將焊錫拉向中心,凝聚成隱藏的焊錫珠。在屏蔽罩下,這是致命的,因為焊錫珠被困住。解決方法是對元件墊本身使用“棒球壘包”開孔形狀——從墊的內緣移除焊膏,防止其流入元件下方。

不要將實際的焊錫珠與助焊劑殘留混淆。射頻工程師看到駐波比(VSWR)漂移時常會驚慌並歸咎於“污染”。助焊劑殘留在無清洗工藝中是不可避免的。它會稍微改變介電性質,但不像焊錫珠那樣是導電短路。不要讓團隊混淆兩者。你可以調整電路以補償助焊劑殘留;但無法調整以補償鬆動的金屬球。

實施這些鋼網變更成本低廉。一個新鋼網花費幾百美元。重工一千個單元,必須用熱風槍拆除焊接屏蔽罩——過程中烤壞鄰近元件並破壞PCB墊片——花費數萬元。數學很殘酷且簡單。你要麼付鋼網設計費,要麼付報廢費。

無情的幾何形狀

最後,在佈局階段尊重組裝工藝的物理限制。設計師常將電容或電阻放置在距離屏蔽壁0.2毫米內以節省空間。這是錯誤做法。當放置屏蔽框架時,貼片機的任何輕微錯位或偏斜都可能導致框架落在元件墊或元件本身上。即使沒有碰撞,接近距離也會形成“助焊劑陷阱”,毛細力會將焊錫從元件墊拉到屏蔽壁上,形成橋接。

沒有神奇的回流曲線能修正不良幾何形狀。你可以調整預熱時間以輕柔激活助焊劑,並調整峰值溫度以減少下陷,但這些只是邊際改進。如果鋼網印刷焊膏過多,或元件距屏蔽太近,表面張力物理現象會產生焊錫珠。保證可靠射頻模組的唯一方法是限制焊點多餘焊錫並給工藝留出空間。