故障報告總是長得一模一樣。一批堅固耐用的控制模組——設計用於惡劣環境,具備IP67等級,並經過灌封以確保生存——在現場開始出現異常行為。繼電器卡住,或者根本不切換。感測器漂移。客戶憤怒地將設備送回實驗室。

檢測技術人員為它們通電,結果運作正常。他們在報告上蓋上「未發現問題」(NTF)的標記,然後將設備寄回。兩週後,它又故障了。

這不是軟體錯誤或繼電器批次問題。這是化學問題。具體來說,是一種「安全」材料根據物理定律而非行銷手冊承諾行事的結果。罪魁禍首幾乎肯定是用來保護裝置的矽膠密封劑。在密封外殼的密閉寂靜中,該矽膠逐漸破壞系統的機電完整性,將原本用於導電的接點變成微小的玻璃碎片。

故障機制

矽膠具有欺騙性,因為它看起來是固體。肉眼看去,固化的RTV(室溫硫化)墊圈或灌封材料看起來像穩定的橡膠塊。然而對化學家而言,它是一種凝膠狀的聚合物鏈矩陣,永遠不會真正停止運動。

標準矽膠配方含有稱為環矽氧烷的短鏈分子。這些低分子量揮發物不會鎖定在固化矩陣中;它們保持自由遷移。在室溫下,它們具有高蒸氣壓,意味著它們不斷從大塊材料中逸出氣體。在開放環境中,這些蒸氣會無害地散逸到大氣中。但在密封外殼中——那種設計用來防水的外殼——這些蒸氣被困住。它們飽和內部空氣體積,直到達到平衡。

蒸氣本身是電絕緣的,但這不是主要的故障模式。破壞發生在蒸氣遇到電弧時。

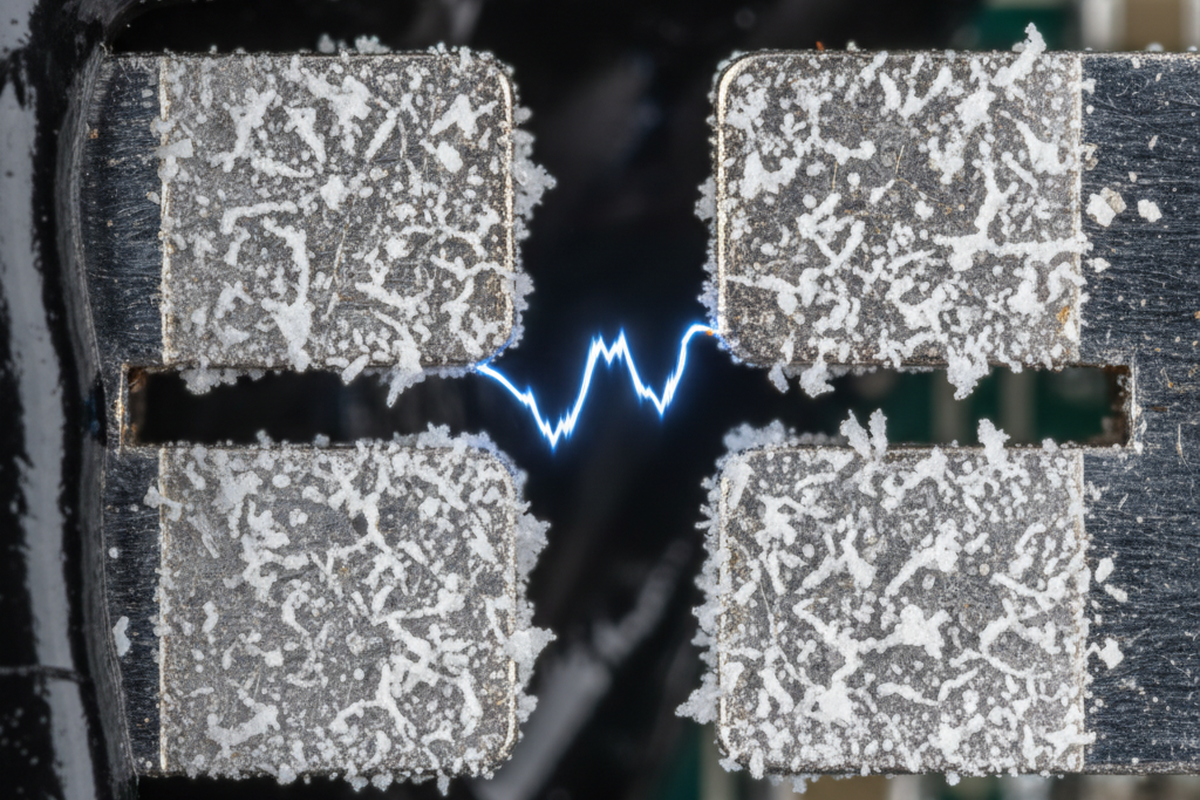

當繼電器切換或有刷馬達旋轉時,會產生微小的等離子電弧。如果空氣間隙中存在矽氧烷蒸氣,電弧的能量會分解複雜的矽膠分子($Si-O-Si$)。碳和氫成分燃燒掉,留下純淨的二氧化矽($SiO_2$)。

二氧化矽就是沙子。實際上是玻璃——且是人類已知最好的電絕緣體之一。

每次切換週期,都會有一層新鮮的納米級玻璃直接沉積在接觸面的配合處。它以層狀累積。最終,繼電器機械上閉合,但電路仍然電氣上開路。接觸電阻從毫歐姆飆升到歐姆,再到兆歐姆。信號消失。

「防水」的謬誤

硬體設計中有一種危險的本能,試圖通過將可靠性問題封閉在盒子裡來解決。對於濕氣來說,這個邏輯是合理的:阻擋雨水,保持電路乾燥。但對於化學污染,密封反而成了陷阱。

若將裝置密封至 IP67 或 IP68 標準,卻未考慮內部的揮發氣體,外殼就成了反應室。原本在通風外殼中可忽略不計的揮發物濃度會累積到臨界水平。這些揮發物會穿透線材絕緣層、塑膠接頭外殼,進入“密封”元件。標準的“密封”繼電器並非氣密的;它是塑膠密封的。矽氧烷蒸氣因表面張力較低且分子尺寸比水小,會隨時間滲透繼電器的環氧樹脂密封。一旦進入,便等待火花的出現。

“電子級”陷阱

對抗此失效模式最常見的防禦是採購訂單。物料清單列出“電子級”矽膠。管子上寫著“中性固化”。工程師們假設這意味著該材料對敏感電子元件是安全的。

這是對術語的誤解。

“電子級”或“中性固化”通常指的是固化化學性質。標準浴室填縫膠是乙酰氧基固化;固化時會釋放醋酸。你可以聞到醋味。這種酸會腐蝕銅線路和焊點。“中性固化”(通常是醇氧基或肟基固化)則以酒精或其他非腐蝕性副產物取代酸。

雖然這防止了腐蝕,但對矽氧烷的揮發氣體無能為力。矽膠可以對銅完全無腐蝕性,卻仍會釋放足夠的揮發性矽氧烷,導致接點開關在 10,000 次循環內損壞。缺乏醋味並非安全認證;它只是缺少一種特定的酸。醇氧基固化的酒精味仍是揮發物從基質中逸出的證據。除非數據表明明確量化了質量損失,否則“電子級”只是行銷用語,而非工程規範。

唯一重要的標準:ASTM E595

如果你正在設計具有活動接點或精密光學的密封電子產品,規範矽膠的唯一方法是:你必須要求符合 ASTM E595 的數據。

此標準最初為太空產業制定,以防止衛星上的光學元件起霧,是“低揮發性”唯一嚴格的定義。它涉及在真空中將樣品加熱至 125°C 持續 24 小時,並測量釋放出的物質。

你需要關注兩個數值:

- TML(總質量損失): 必須是 $< 1.0%$。

- CVCM(收集的揮發性冷凝物質): 必須是 $< 0.1%$。

如果供應商無法提供特定批次的這些數據,該材料就值得懷疑。許多商用的“低揮發性”矽膠在測試時會顯示3%或更高的TML值。這些缺失的質量就是覆蓋您的光學元件並絕緣您的開關的物質。

請注意,即使在“安全”材料中,批次之間仍存在差異。產品的“低揮發性”版本可能只是工廠中烘烤時間較長的標準版本。除非您購買具有批次特定認證的材料(通常標示為航太級或受控揮發性),否則您是在信任統計平均值。

緩解與材料選擇

殘酷的現實是,矽膠與密封系統中的機電接點本質上不相容。如果您的設備包含繼電器、開關、滑環或有刷馬達,矽膠應該從物料清單中剔除。

替代方案:

- 聚氨酯: 雙組份聚氨酯灌封膠通常是安全的。它們不會釋放矽氧烷,因為它們不含矽骨架。它們較難返工,且固化過程中對濕氣敏感,但不會對您的繼電器造成幽靈故障。

- 環氧樹脂: 優異的化學穩定性和低揮發性,但較硬。高熱應力可能導致元件開裂。

- 烘烤: 如果必須使用特定的矽膠,後固化烘烤(例如,根據元件熱限制在80°C以上烘烤4至8小時)可以在裝置密封前驅除大部分揮發物。這應被視為緩解措施而非根治方法。它減少了揮發物的儲存量,但無法消除產生機制。

有些工程師認為矽膠對熱衝擊保護是必要的。確實,矽膠在極端溫度下具有無與倫比的柔韌性。然而,一個能承受熱衝擊但無法導電的裝置仍然是失敗的裝置。如果熱循環是主要問題,應將機械應力緩解設計在外殼或電路板佈局中,而非依賴會損害電氣功能的化學材料。

便利的代價

矽膠之所以受歡迎是有原因的。它易於分配,室溫固化,能承受高溫,且可剝離返工。對製造現場來說非常方便。

這種便利是由可靠性團隊付出的代價。轉用聚氨酯或環氧系統——處理混合比例、使用壽命和較難返工——的成本與現場召回的成本相比微不足道。當千台設備在現場開始間歇性故障,而根本原因是一層在擦拭接點時消失的微觀玻璃層時,您會希望當初選擇了那種較難的材料。

如果是密封的,且有開關功能,就不要使用矽膠。