這通常發生在星期二下午,就在排隊進行加班的時候。點膠機——也許是松下NPM或高速Juki——正在嗡嗡作響,輸送帶在運轉,控制面板的指標呈綠色。理論產能看起來很高。機器在無一錯誤日誌的情況下找到面板軌道上的全局基準點。根據貼片文件中的座標幾何,一切都很完美。

然後板子從回流焙燒爐出來。

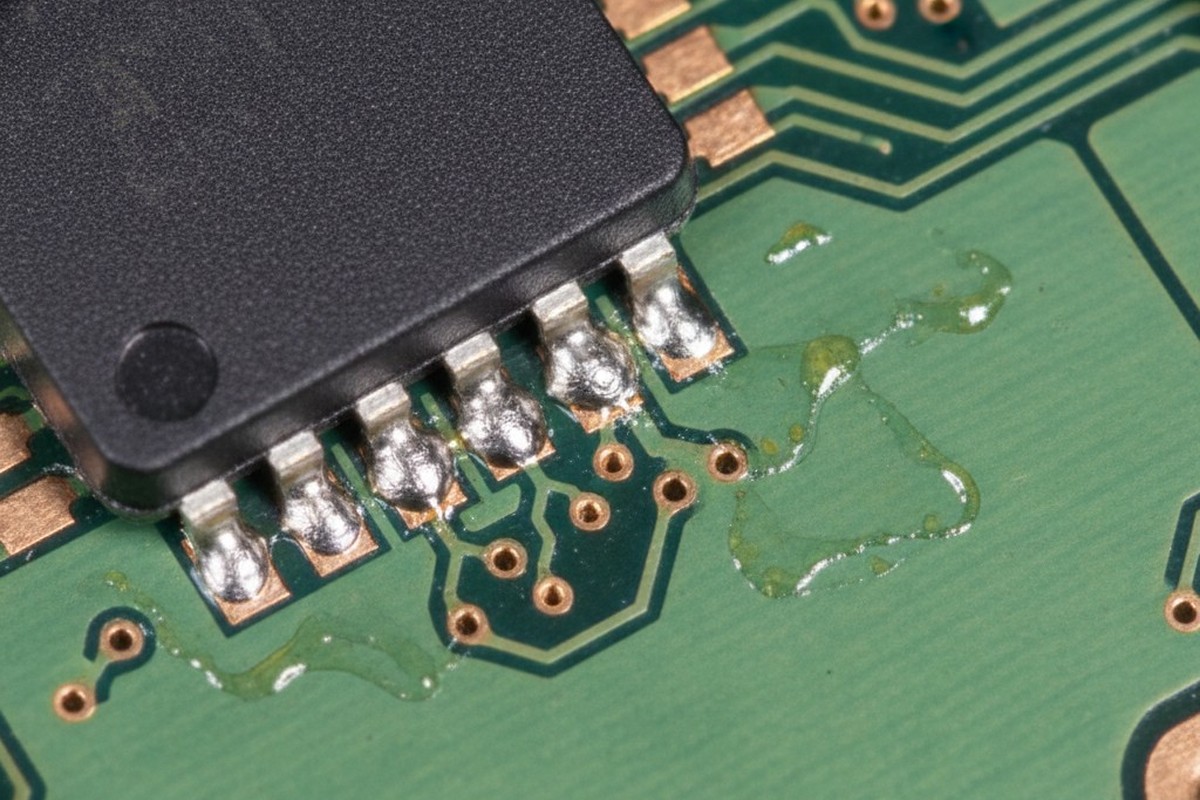

你用顯微鏡看,看到一場災難。每個0.4mm間距的QFN都偏移了0.15mm向左。焊盤有橋連,0201被沉積成墓碑或偏離著落區。你手持一塊昂貴的彩帶。

專案經理想知道為何機器失敗。但其實機器並沒有失敗。它完全按照所給的參考點執行。失敗發生在數週前,一個設計師在CAD軟體套件中認為面板軌道上的三個基準點“已經足夠”來完成整個組裝。

謊言的幾何學

在PCB設計中存在根本誤解,將電路板當作一個僵硬、不變的網格。在CAD環境中,原點(0,0)與元件焊盤在(250, 150)之間的距離是一個數學上的絕對值。它永遠不會改變。

在工廠車間,這個網格是一個謊言。

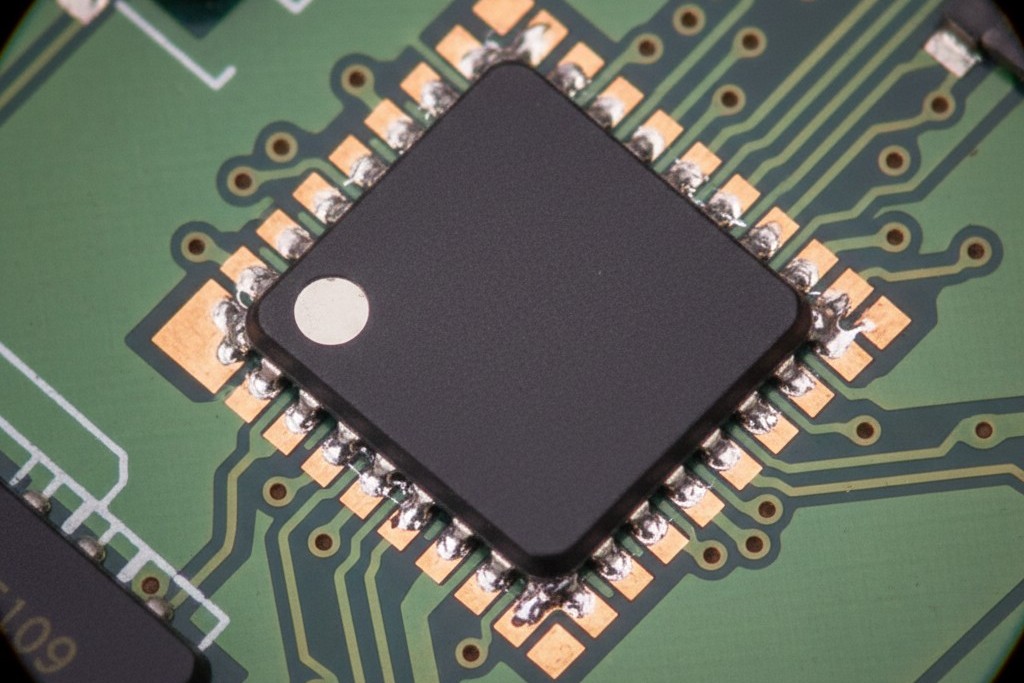

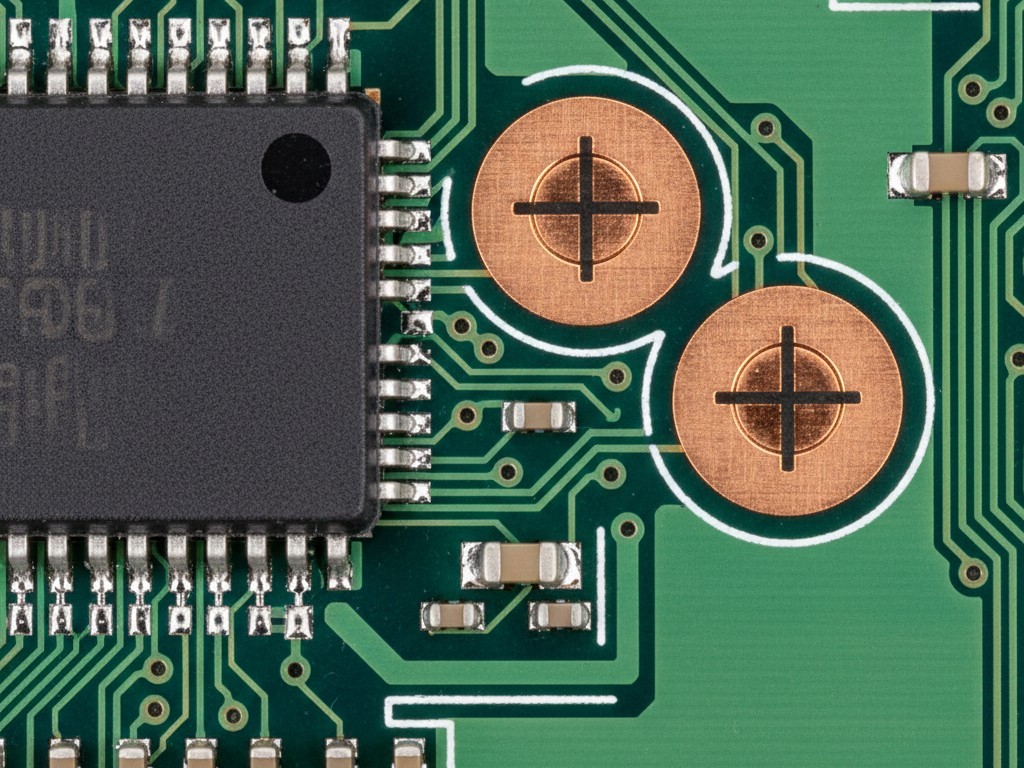

當機器夾緊面板時,它會尋找全局基準點——那些通常坐落在廢料軌或板角的銅圓圈。它根據這些點計算板子的定位。如果板子有稍微旋轉——一個“theta”誤差——機器會以數學方式進行補償,旋轉其內部座標系以匹配板子。

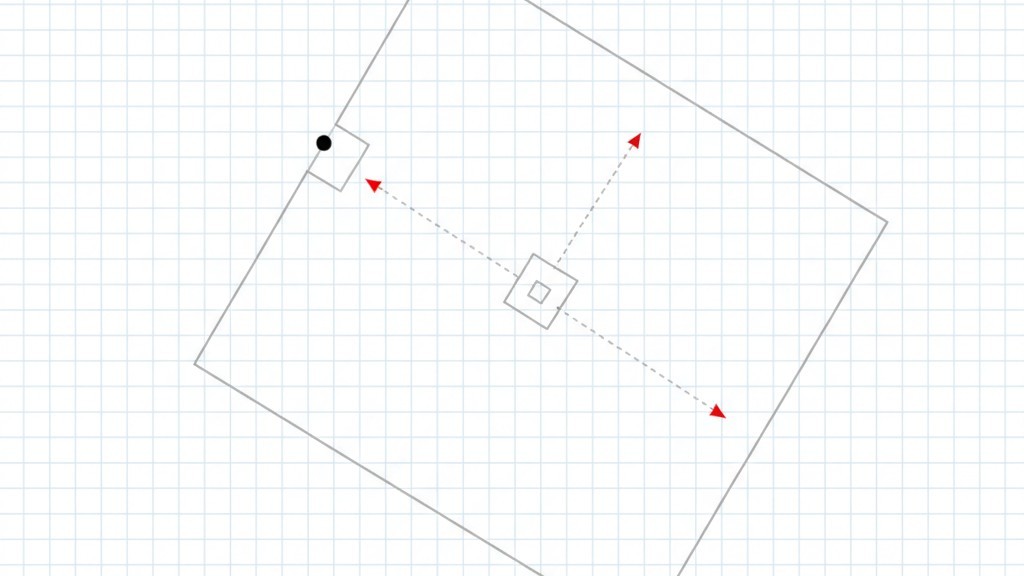

問題在於幾何學會放大誤差。只在軌道上的0.05度旋轉誤差,對於距離10mm的元件來說可能幾乎可以忽略不計。但對於一個位於300mm面板中心的元件來說,同樣微小的角度誤差會轉化為巨大側向擺動。機器認為它正確地放置了零件在完美的座標,但由於參考點距離如此之遠,誤差的“槓桿臂”放大了偏移。

你正在要求一台機器根據某人在餐巾紙上畫的地圖,從房間對面穿針。即使機器手冊聲稱有30微米的精度也無所謂,這個精度是相對於它看到的參考點而言的。如果參考點在軌道上,而目標距離150毫米,你正在與三角函數作戰,而三角函數永遠都是贏家。

FR-4是一個活生生的海綿

幾何槓桿作用已經夠糟糕,但它假設電路板本身是穩定的。事實並非如此,我們傾向於將PCB視為鋼板,但它們其實是編織玻璃與環氧樹脂的複合材料。它們更像是一塊堅硬的布料,而不是經過加工的金屬。

FR-4是一種具有生命、會移動的材料。它會隨著溫度變化而呼吸。當你進行雙面裝配時,該電路板會經過回流焊爐進行第一面的焊接,溫度高達240°C。材料會膨脹,玻璃纖維保持張力,樹脂進一步固化。當冷卻時,它不會完全恢復到原來的尺寸。它會收縮、翹曲和扭曲。

如果你處理的是柔性電路或聚酰亞胺材料,這種現實會更加激烈。柔性面板可能呈非線性伸展,意味著一個角落可能擴展0.1mm,而中心則擴展0.3mm。

從機器的角度來看,這是一場噩夢。它讀取軌道定位點,測量它們之間的距離,並注意到電路板在其長度上縮小了0.5mm。來自ASM或Mycronic等高端機器的“收縮補償”算法試圖通過縮放放置坐標來平均此誤差。

但這種縮放假設失真是線性的──電路板像橡皮筋一樣均勻拉伸。實際情況下,電路板的變形就像在陽光下曬乾的濕海綿。靠近中心的高密度BGA的局部變形可能與靠近邊緣連接器的變形完全不同。只看軌跡的機器無法知道這一點。它將全球修正應用於局部問題。

這也是你會看到模擬定位誤差的鋼版對準問題的原因。如果你的模板印刷機也是對準這些軌跡定位點,它也在猜測焊盤的位置。結果就是,焊膏半貼在焊盤上,半貼在焊盤外,元件也半貼在焊膏上,半貼在焊膏外。這樣就會導致保證不了的回流缺陷。

本地修正

只有一條路可以打破變形的物理規則和槓桿作用的幾何原理:局部定位點。

局部定位點是在細間距元件瞬間相鄰的參考標記。這裡的“相鄰”意思是位於同一功能模塊內,通常距離目標10-20mm。

當你強迫機器使用局部定位點,你就改變了遊戲規則。機器將相機移到元件區域,找到局部標記,並重新設定原點。現在,任何旋轉誤差的“槓桿臂”幾乎為零。機器根本不在乎面板軌是否偏差5mm,或是電路板在長度上扭曲1mm。它只關心這些局部標記與它們旁邊焊盤之間的關係。

這會在元件周圍建立一個“真實窗口”。在這個窗口內,相對精度非常高,因為參考是立即的。

設計師常常反對這一點。他們認為沒空間。他們想把那個1mm x 1mm的區域留給走線或通孔。但你得問:那個空間的成本和返工的成本相比,哪個更高?如果你在放置0.4mm間距的QFN,0.5mm間距的BGA或高密度連接器,你不是在和操作員談判;你是在和數學作戰。

經驗法則很簡單:如果元件間距是0.5mm或更少,就需要使用局部定位點;如果是一個有超過400針的BGA,也需要局部定位點。需要兩個標記來修正旋轉——通常放置在元件體的對角線上。一個標記對旋轉沒有用,它只提供X/Y平移資訊。

設計師喜愛的捷徑(其實行不通)

當告知他們需要本地參考點時,聰明的設計師常常試圖作弊。最常見的嘗試是“將過孔用作定位點”。

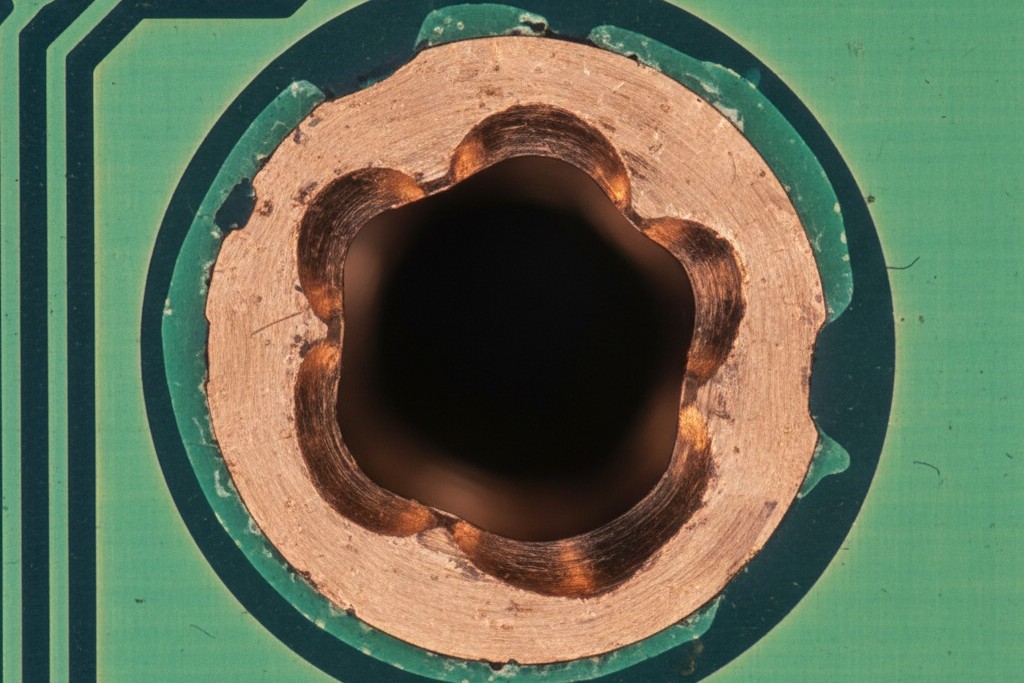

他們會指向組件附近的一個過孔,並問:“你不能讓相機只是看那個洞嗎?”

不行。

机械钻头容易偏移。鑽孔位置的公差常常是+/- 0.1毫米或更差,這取決於工廠的鑽孔堆疊。此外,孔周圍的鍍層也可能不規則。機器視覺系統依賴對比——特別是銅/金/焊料的光亮部分與暗色焊膏遮罩之間的對比。過孔是一個混亂的光學目標,它具有深度、陰影和不規則的邊緣。

使用過孔作為對准點就像試圖用風中飄動的氣球畫的目標來校準狙擊步槍一樣。這會給系統引入更多誤差,而不是減少它。

同樣,不要依賴焊膏遮罩本身的開口。焊膏遮罩的對位公差較鬆(約+/- 75 微米)。銅墊是唯一具有電氣意義的,因此對位標記必須蚀刻在與墊相同的銅層上。只有這樣才能保證它們一起移動。

底線

這不是關於如何在你的 CAD 軟體中設置這些——這是你可以在其他地方找到的教程。這關乎你的生產流程是否能成功。

軌道上的全局定位點讓電路板進入機器。它們處理運輸面板所需的粗略對準,並放置像電解電容器或大電感這樣較大且容錯性較高的零件。

但局部定位點讓零件放置到墊上。它們是對抗變形、扭曲和拉伸的製造工藝現實的唯一防線。為了節省空間而省略它們是錯誤的經濟。你只節省了一毫米的 FR-4,但卻用技術人員的數小時時間、X 光檢查費用以及一塊報廢電路板的“昂貴紙屑”來付出代價。

按照材料的現實情況設計,而非追求網格的完美。