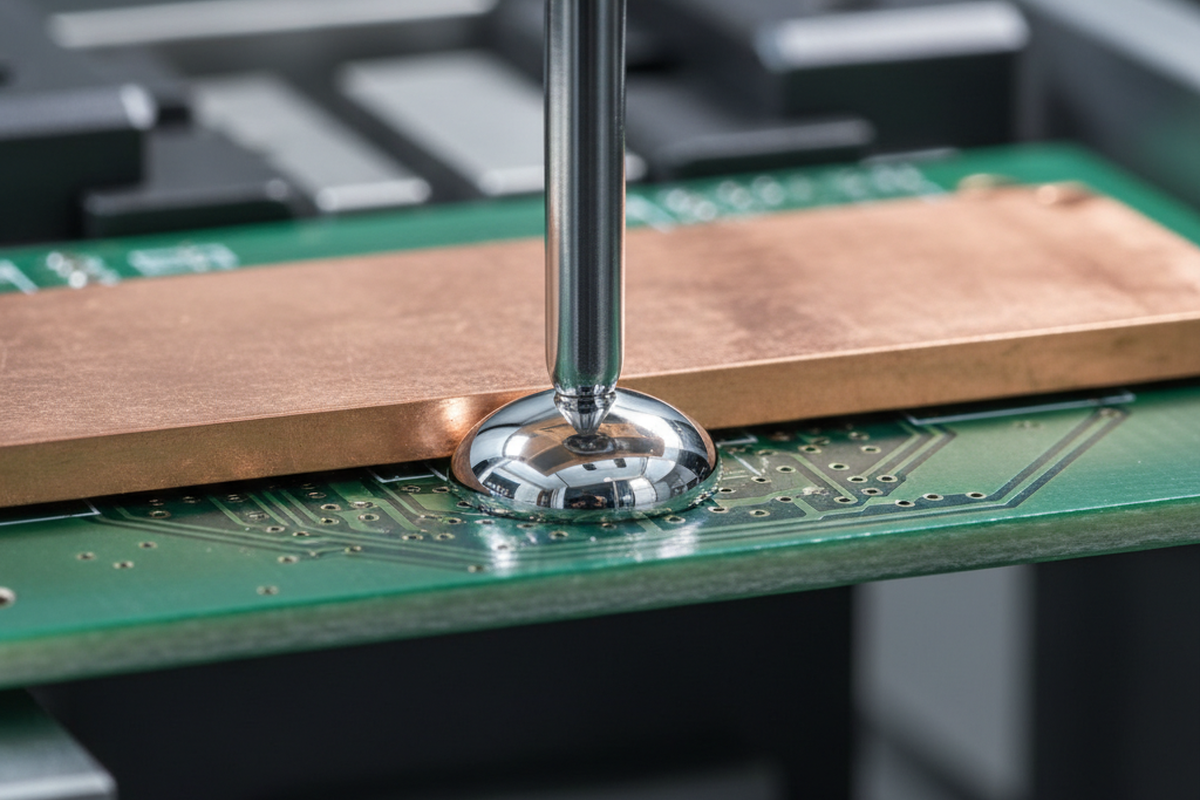

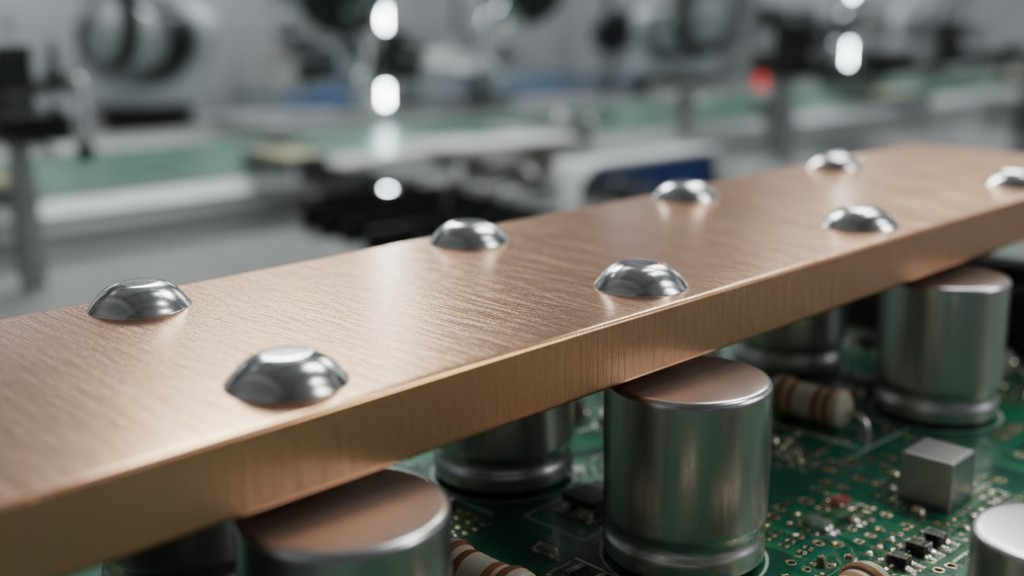

在高可靠性電子產品中——尤其是汽車逆變器和工業電力系統——“光亮的焊點”是一個危險的謊言。3毫米銅母線上的焊點可能表現出完美的頂部倒角、腳趾處光滑的濕潤和乾淨的助焊劑殘留,但內部卻完全受損。

在處理大電流分流器和重型母線時,像IPC-A-610 Class 3這樣的標準檢查標準常常無法發現真正的失效模式:孔洞填充不足和管壁深處的冷金屬間化合物。重銅平面的散熱效應比標準選擇性噴嘴供熱速度更快地將熱能從焊點帶走。如果工藝沒有針對熱質量進行調整,焊料會在濕潤管壁之前就凝固。這會形成一個機械連接,最終在振動或熱循環下失效。結果不僅是壞板,而是在高壓系統中的現場失效。

你無法欺騙熱質量

焊接重銅的根本錯誤是把選擇性機器當作魔杖。它是一個受熱力學定律約束的工具。當噴嘴接近4盎司銅澆注或厚母線端子時,實際上是在用蠟燭試圖煮沸大海。

銅元件作為巨大的熱儲存體。一旦熔融焊料接觸到引腳,元件就開始從液相前沿吸熱。如果元件的熱需求超過噴嘴的供熱量,界面處的焊料溫度會降到合金的熔點以下(SAC305通常為217°C)。焊料變得半固態,濕潤停止,留下表面看似可接受但結構強度為零的冷脆界面。

設計師經常通過放置沒有足夠熱緩解的高質量元件來加劇這種情況。如果你是工藝工程師,看到Gerber文件中母線直接連接到沒有輻射緩解的接地平面,你看到的就是一個等待發生的缺陷。無論如何調整機器,都無法克服一個散熱速度超過濕潤物理極限的設計。在這種情況下,電路板必須返回佈局階段,或者你必須投資昂貴的定制遮罩托盤來隔離熱負載。

戰鬥在預熱階段就已經決定

因為單靠噴嘴無法克服熱質量,重點工作必須在電路板到達焊鍋之前完成。雖然操作員經常關注波高或停留時間,但高質量焊接的關鍵參數是預熱浸泡。

對於標準SMT元件,頂部100°C的預熱已足夠。對於銅塊,這幾乎無效。你必須將元件的核心溫度——實際的金屬質量——加熱到至少110°C到120°C,然後才開始焊接循環。這減少了噴嘴必須跨越的“熱衝擊”溫差。如果元件保持在120°C,焊波只需再升高100°C即可實現濕潤。如果元件是80°C,這個溫差是140°C——通常在允許的幾秒接觸時間內無法跨越。

實現這一點不僅僅是提高底部加熱器的溫度。標準對流預熱器通常無法快速穿透厚多層板來加熱頂部母線,而不會燒焦底部的FR4。最穩健的解決方案通常涉及頂部紅外線預熱器或延長的浸泡區,允許熱量通過電路板達到平衡。

不要猜測這些溫度。由於發射率問題,紅外線溫度計在光亮的銅匯流排上是無用的。驗證您的預熱策略的唯一方法是鑽一塊犧牲板,將K型熱電偶直接嵌入孔壁或元件本體,然後運行剖面儀。如果核心溫度未達到110°C以上,則過程是不穩定的。

鍋溫陷阱與停留時間

面對冷焊點時,生產管理的本能反應通常是“提高焊鍋溫度”。這是一種破壞性的謬誤。

將焊鍋溫度調至320°C或330°C以彌補預熱不足,是潛在失效的根源。在這些溫度下,銅的溶解速度會急劇加快。您不僅是在焊接孔的膝部,而是在溶解它。銅墊片和孔壁鍍層會滲入焊料中,稀釋導電路徑並使焊鍋被高銅含量污染。這會提高合金的液相線溫度,並產生顆粒狀、遲緩的焊點。

此外,極端溫度會瞬間燒掉助焊劑的揮發物。當焊料實際需要潤濕表面時,助焊劑已經炭化且失去活性,導致不潤濕和空洞。

您需要調整的是停留時間(接觸時間),而不是溫度。對於高質量焊點,您需要較長的停留時間——通常根據噴嘴直徑在3到6秒之間——以允許熱傳遞發生。然而,這是一個危險的平衡。時間太短,孔壁無法填滿;時間太長,則有風險使PCB材料分層或溶蝕墊片。窗口很窄。一個穩定的過程可能是在290°C的焊鍋中停留4秒,而不是320°C的焊鍋中停留2秒。前者保護金屬結構;後者則破壞它。

化學與惰化處理

在高可靠性選擇性焊接中,氮氣惰化不是奢侈的附加功能;它是工藝要求。

當您延長停留時間以加熱重型元件時,焊波暴露在大氣中的時間更長。沒有氮氣保護(通常需要99.999%純度),噴嘴會迅速形成氧化物和渣皮。渣皮噴嘴導致熱傳遞差且焊波高度不穩定。您可能在上午8點完美調整機器,但到了上午10點,噴嘴已被氧化泥堵塞,焊波高度漂移了1毫米,導致焊點開路。

助焊劑的選擇同樣關鍵。對於高質量板,助焊劑必須能在延長的預熱周期中保持活性。基於酒精的低固體無清洗助焊劑通常過早燃燒。如果您看到“膠狀物”或不乾的黏性殘留物,或者助焊劑在焊波到達前已炭化,您可能需要更高固體含量的配方或不同的活化劑組合。但請小心——切換到水溶性助焊劑以獲得更好活性會引入清洗需求,而許多選擇性線路無法應對。請堅持使用為高熱質量曲線設計的強韌無清洗助焊劑,並確保滴射助焊器校準精確地將助焊劑施加在需要的位置,而不是盲目噴灑整個板子。

破壞性的現實檢驗

一旦您調整了預熱、停留時間和助焊劑,如何知道它有效?您不能相信眼睛。唯一重要的驗證是截面分析。

拿出您的“黃金板”——在環形燈下看起來完美的那塊——並將其破壞。焊接它,拋光它,然後放在50倍顯微鏡下觀察。您要尋找沿整個孔壁長度的金屬間化合物(IMC)形成。您需要看到100%的孔填充,而不僅僅是75%。您還需要檢查元件引腳附近的“香檳空洞”,這表明過程過熱過快導致助焊劑揮發物被困。

如果您不定期對高質量焊點進行截面分析,您就是盲目操作。預熱溫度漂移10°C可能不會改變焊點的外觀,但會使孔填充減少50%。

返工謬誤

如果高質量焊點檢驗不合格,強烈誘惑是用手工焊接烙鐵修復。對於重銅匯流排和分流器,這幾乎總是專業疏忽。

使用烙鐵的人無法可靠地提供重質量焊點重工所需的熱能,而不會過熱局部區域並導致墊片翹起或孔壁分離。“修補”通常只會重新熔化表面焊料,而內部孔壁仍然冷卻且有空洞。如果選擇性機器無法正確焊接,手工烙鐵肯定也無法。重點必須完全放在機器能力上。如果機器失誤,電路板很可能報廢。調整工藝以避免失誤。