每次新產品導入都遵循一個可預測的劇本。板子設計已鎖定。模版已切割。元件已組齊。然後再流回輪廓測試,轉眼一週消逝。工程師追逐教科書式的爬坡-浸泡-峰值曲線,通過烤箱運行多次,微調區域溫度,每次調整四分之一度,並觀察火山化的被動元件和冷焊點堆積。發布日期延期,下一個專案重複此循環。

這種浪費不是由於勤奮不足或設備校準不良造成的。它是將理論輪廓應用到違反其核心假設的組裝上的可預測後果:均勻的熱質量。教科書式的輪廓從未為同時裝載大功率連接器與格子狀的0402電阻的電路板設計。它假設一個均勻的熱負載,實際產品很少呈現出來。當熱質量不均時,一個輪廓無法滿足重型與輕型元件的矛盾工藝窗口。優化一個只會導致另一個失敗。

解決方案不是更好的猜測,而是轉向數據登錄輪廓、嚴格的烤箱映射,以及理性評估何時真正需要氮氣氛。這些做法通過提前測量並尊重熱傳導物理性,來縮短反覆調整的循環,並用一種在第一次運行就有效的方法取代繁瑣的試錯週期。

你失去追逐教科書式輪廓的那一週

教科書式的回流輪廓以其簡單性具有誘惑力:受控的升溫以激活助焊膠、浸泡以均勻溫度、超過液相溶點以濕潤焊料,以及受控的冷卻以形成焊點。曲線平滑,階段清晰,理論合理。這感覺像是工程設計,令人安心,卻也造成一週的白忙。

它產生的工作流程根本不安全。一個初始輪廓根據助焊膏製造商的建議設定,這本身是一個理想化假設,並沒有說明元件密度或銅重量。板子被測試,檢查揭示一系列熟悉的缺陷:邊緣附近小被動元件的火山化、大連接器的接地腳濕潤不良,或者更糟,因熱Shock而剝離的焊盤。然後調整曲線。延長浸泡時間,使重元件有更多時間升溫。再次運行板子,現小元件被燒焦。再調整,再運行,到了星期五,烤箱輪廓已變成妥協的怪物,各區域溫度是矛盾需求之間的協商結果。

這種方法持續存在並非因為無知。它在每一門組裝課程中都有教、在每份焊膏數據表中都刊載、也根植於對輪廓概念的心智模型中。假設一條曲線能為整個電路板進行優化幾乎不會被質疑,因為這幾乎沒有人提出質疑,因為它從未被明言。這只是一種慣例。

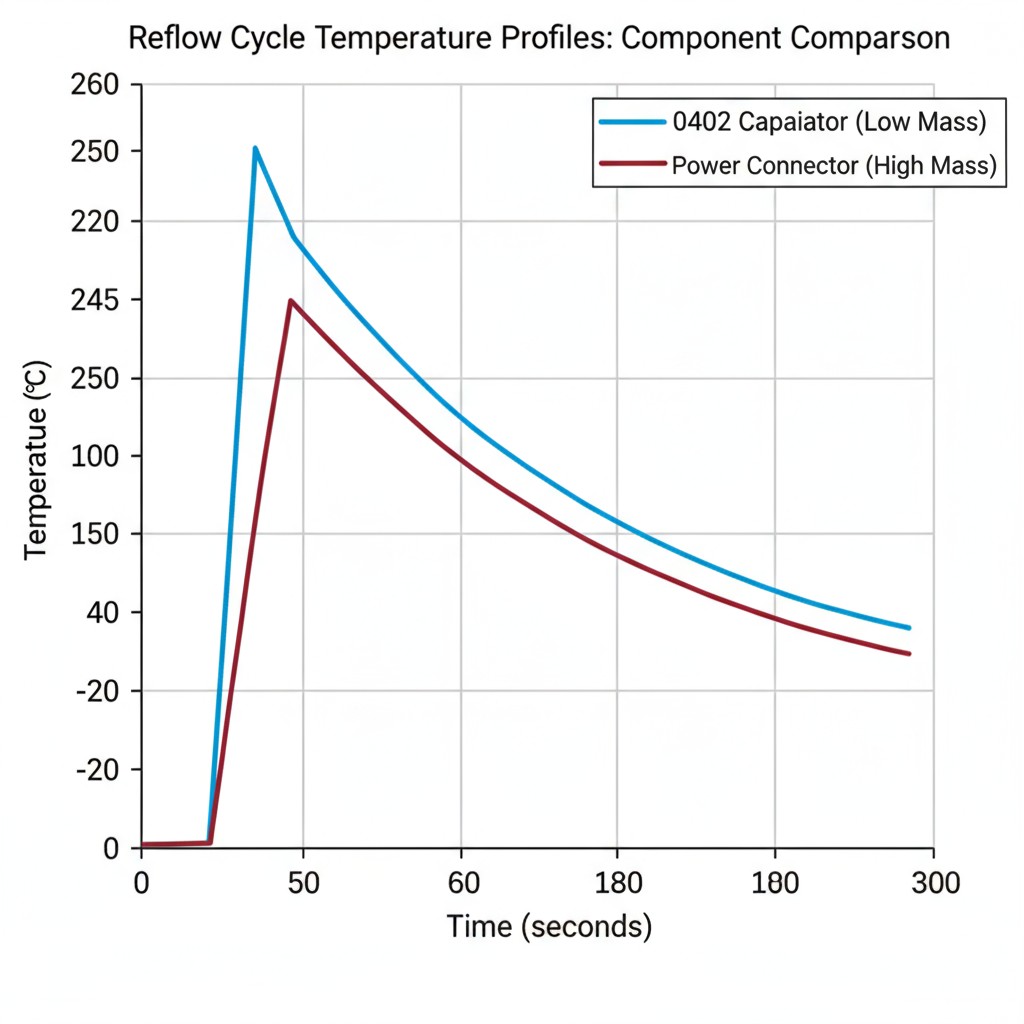

這種假設是一個分類錯誤。教科書輪廓是在控制熱質量的簡單組裝中推導而來。實際的生產電路板熱性多變。背板上有密集的連接器區和佈滿的接地板,形成需要30秒才能達到浸泡溫度的熱沉。遠離的0502電容,坐落在孤立的焊盤上,只需8秒即可達到相同的溫度。沒有單一的升溫速率或浸泡時間能同時滿足這兩者。教科書沒有承認這種衝突,因為它沒有模擬它。

為什麼熱質會扼殺一刀切的產品規格

不均勻加熱的物理學

在重流中,熱質是組件吸收和保持熱量的能力。一個大型的銅塑料連接器具有高熱質;它升溫緩慢,且抗溫度變化。微小的陶瓷電容器具有低熱質;它幾乎能立即響應烤箱的環境。這兩個零件永遠不會以相同的速率升溫。

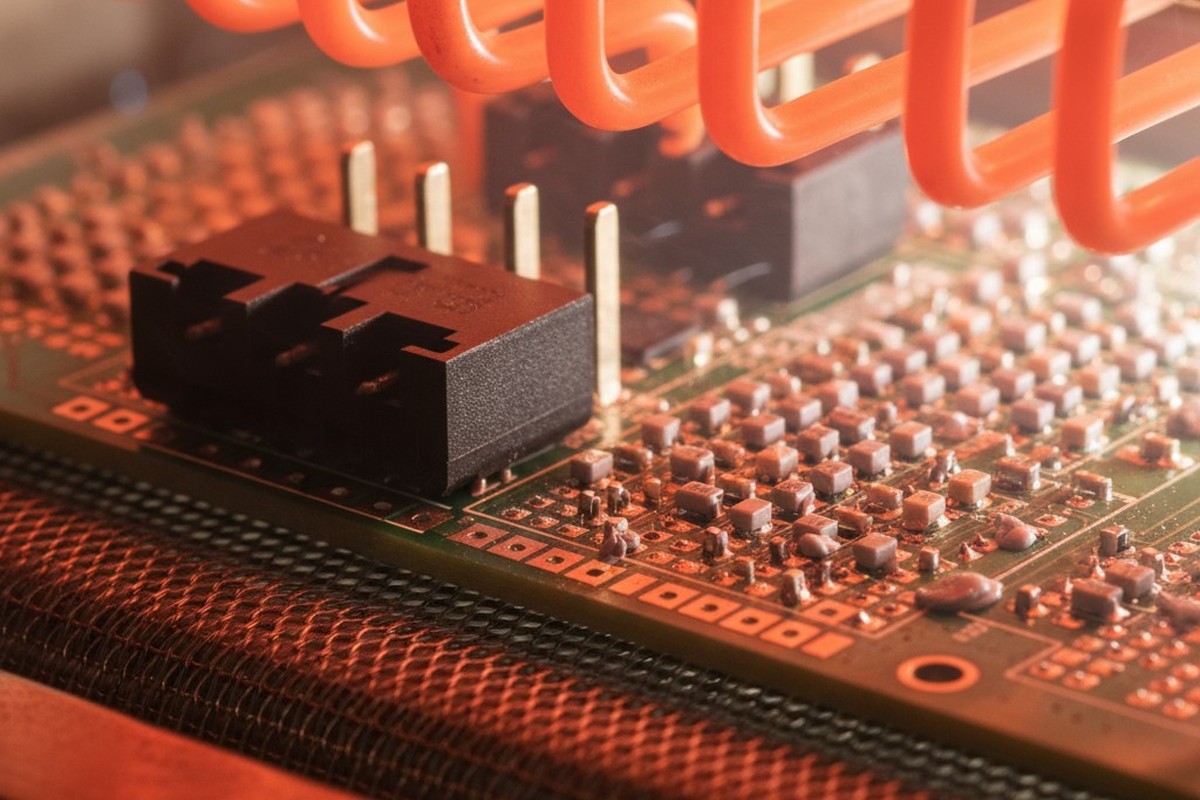

在對流烤箱中加熱是由強制空氣驅動的。元件吸收能量的速度取決於其表面積、熱導率和其與周圍空氣之間的溫差。一個具有大量質量但暴露表面有限的大型連接器緩慢加熱。一個高表面積與質量比的小型被動元件則快速加熱。電路板本身,尤其是帶有大量銅佈局的區域,扮演著熱貯存器的角色,進一步複雜化附近元件的加熱速度,可見其影響。

結果是一塊熱失衡的電路板。在任何時刻,元件的溫度都相差甚遠。當小型被動元件達到200°C,準備進入液相區時,重型連接器可能仍然只有160°C。當烤箱被提高以提供連接器足夠的能量達到峰值溫度時,小型被動元件會長時間處於超過液相區的高溫,造成損害。

衝突的工藝窗口

每個元件都有一個工藝窗口——一個範圍的時間和溫度,可以產生可靠的焊點而不造成損壞。對於一個小的0402電阻,這個窗口很窄;它可以容忍短暫的超過液相區的高溫,但長時間的過熱會導致其體裂或終端退化。對於較大的連接器,這個窗口由濕潤其巨大引腳所需的最低時間和塑料殼變形前的最大時間決定。

一個單一的回流曲線試圖找到一個折衷方案,讓所有元件都在各自的工藝窗口內。但當熱質量不均時,這樣的折衷不存在。

想像一塊配有40腳電源連接器和一片小被動元件的電路板。該連接器需要長時間浸泡和持續的峰值溫度。為烤箱設定程序來實現這點,會導致被動元件被過度加熱。縮減回流曲線以保護被動元件,則會保證連接器出現冷焊。

缺陷是可預測的。墓碑現象發生在一端的被動元件比另一端先進入回流,讓表面張力將其拉直——這是對低質量元件過於激進的回流曲線的直接結果。而大型元件的冷焊則是相反問題:其熱質量吸收了所有熱量,但焊料未能充分濕潤引腳。嘗試修復一個缺陷,往往會導致另一個。這不是調整的問題,而是單一曲線範式與熱力實際情況之間的根本不匹配。

數據登錄輪廓分析的紀律

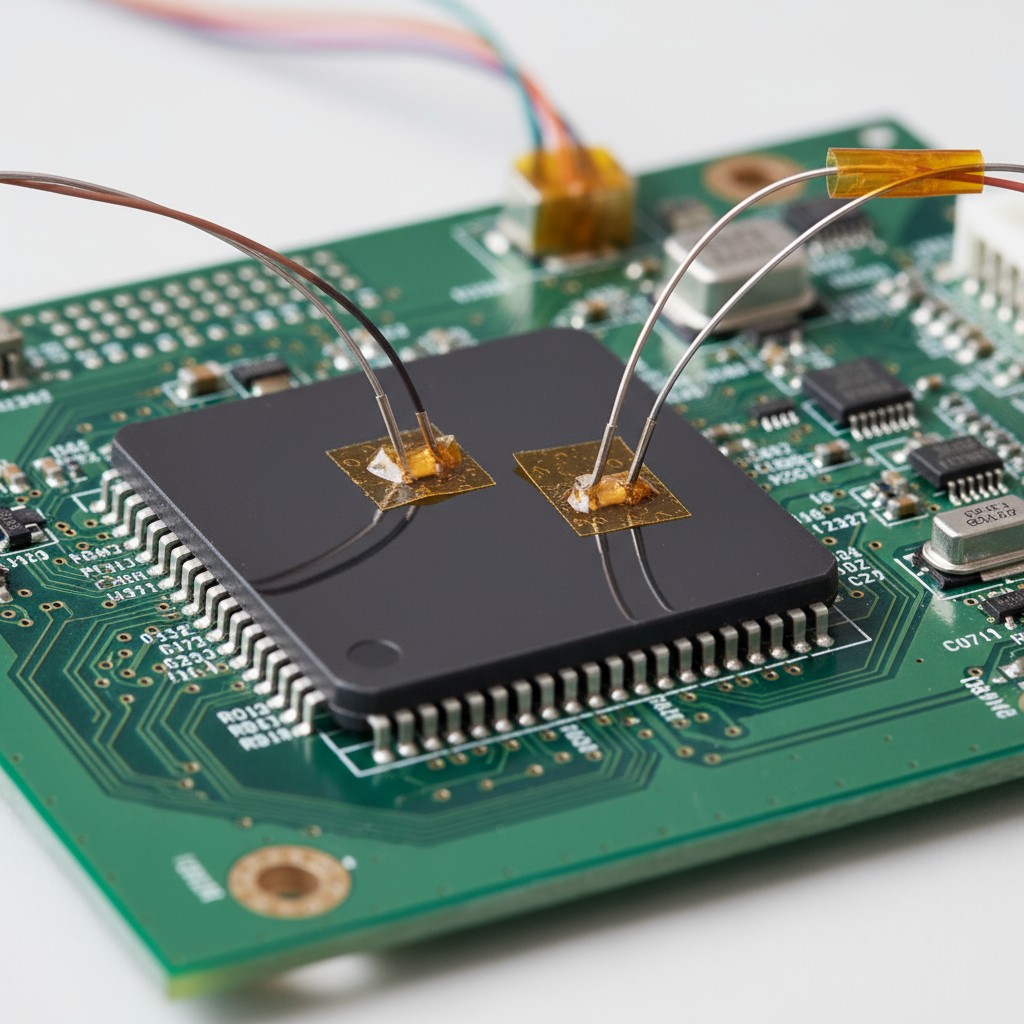

另一種方法不是假設某個回流曲線一定有效,而是測量它是否有效。數據記錄回流分析會將熱電偶直接連接在電路板的極端熱點:最大、質量最高的元件和最小、質量最低的元件上。將電路板放入烤箱中,記錄每個元件在一段時間內的實際溫度。這為你提供了一個真實的事件記錄,而非理論預測。

這裡的價值不在於外觀更漂亮的曲線,而在於明確揭示工藝窗口被突破的地方。當數據顯示小被動元件達到250°C,而大型連接器仍在210°C掙扎時,猜測就停止了。這次衝突被量化,決策成為優先次序的問題。通常,較重的元件必須由其曲線來決定回流程,而較輕的元件則必須通過其他方式來保護,例如電路板佈局或區域預熱。

數據記錄的回流分析同樣破除了一種錯誤的信心:僅測量烤箱的空氣溫度或使用裸板。空氣溫度只能告訴我們烤箱的狀況,不能反映元件的實際感受。裸板沒有熱質量的差異,使得其回流曲線成為理想化的幻想。只有元件層級的測量才能捕捉真實情況。這種措施需要前期投入,但在首次不需要多次測試時,成本就得到了回收。

沒有人正確提問的氮氣問題

在回流過程中使用氮氣氛,得到了顯著的一致性描述,但受到的質疑也很少。一般認為惰性環境總是更佳。實際情況則更為條件性。氮氣可以抑制熔融焊料的氧化,這只有在助焊劑化學性不足或電路板表面處理特別敏感時才有益。

當氮氣真正重要時:免清潔殘留劑具有較低的化學活性。在像裸銅或ENIG等表面,氧化物在回流溫度下迅速形成,焊膏可能無法在焊料濕潤前清除表面氧化物。在此情況下,氮氣提供了有意義的工藝裕度。

當氮氣被浪費:具有侵蝕性且水溶性的焊劑旨在穿透氧化層。在氮氣環境下操作並無額外好處。同樣,熱風埠焊接(HASL)表面本身不含氧化物,並且從惰性氣氛中獲得不了任何好處。在這些情況下指定氮氣只會增加成本和複雜性,沒有可測量的改善。

問題不在於氮氣是否有益,而在於你的特定焊劑和表面處理的組合是否存在焊劑無法單獨應對的氧化挑戰。這是材料工程的決策,不是一般規範。

一次性烤箱映射

烘箱映射能描述你烘箱的溫度均勻性和氣流情況。進行一個擺放有熱電偶的測試板,通過該過程顯示傳送帶上的熱點和冷點。這些數據將幫助你將板子放置在最佳位置,並調整區域設置點以補償烘箱的獨特熱特性。

紀律在於徹底完成這一點,一次性地,並將結果數據視為所有後續工作的基準。地圖並不會在每個新板上重複,而是用來指導每個NPI的初始配置。你已經知道傳送帶的左側比右側熱10度,因此在第一塊板放入前就做出調整。

這避免了反覆重新發現烤箱的怪癖。它使烤箱特性成為前置條件,而非事後考慮。進行全面映射研究所花的時間只有幾個小時。這在一年的NPI過程中可節省數周時間。

建立尊重物理的輪廓協議

拒絕課本的正統觀點,轉而依靠測量來制定規範,這會產生一個優先捕捉數據的流程。不追求完美的曲線,而是追求一個能在每個元件上產生可接受焊點的工藝窗口——這是一個不同且更容易達成的目標。

規範:

- 映射烤箱。 如果尚未完成,請描述其熱均勻性。記錄熱點、冷點,以及區域間的偏差。

- 識別熱極端。 選擇你板子上最大、最重的元件與最小、最輕的元件。這些是你的哨兵。

- 安裝熱電偶。 為哨兵元件裝置測量裝置,並使用基於膏資料和你的烤箱地圖的初始配置運行電路板。

- 審查數據。 檢查記錄的溫度曲線。兩個哨兵是否都在其工藝窗口內?若不在,調整區域設定點或傳送帶速度。

- 確認。 用調整後的設置運行一個額外的配置,以驗證兩個哨兵是否符合規範。

- 驗證。 檢查哨兵和其他元件的焊點。如果符合標準,則鎖定配置檔。如果缺陷仍然存在,問題不在配置檔,而是在上游的設計問題,單靠多次迭代無法解決。

此協定使用實測數據來指引決策,並將迭代循環限制在一次確認運行。節省的時間直接來自於拒絕猜測,改而測量。