在高可靠性電子產品中,最危險的焊點並不是醜陋的那個。冷焊點、橋接、脫濕——這些都是明顯的缺陷。任何自動光學檢測機器或受過訓練的操作員都會在電路板離開生產線前發現它們。對於3級產品來說,真正的威脅是看起來完美的焊點。它有光滑、閃亮的焊腳。它有100%的孔填充。它通過了視覺檢查且表現優異。但在那閃亮的表面下,使電氣連接成為可能的銅結構已被化學侵蝕消失了。

以從原型轉向量產的常見情況為例。一家工廠將一款舊產品切換到SAC305無鉛工藝。電路板從選擇性焊接線出來時看起來潔淨如新。然而六個月後,現場退貨開始出現間歇性斷路。振動測試顯示引腳直接從電路板中拉出。剖面分析——唯一能看清真相的方法——揭示了恐怖的事實:通孔桶的“膝蓋”部分消失了。這是鍍層從孔壁彎曲到表面焊盤的關鍵連接處。它沒有裂開,而是溶解了。焊料只附著在裸露的玻璃纖維上,電氣連接漂浮在一層微觀的脆性金屬間化合物上。

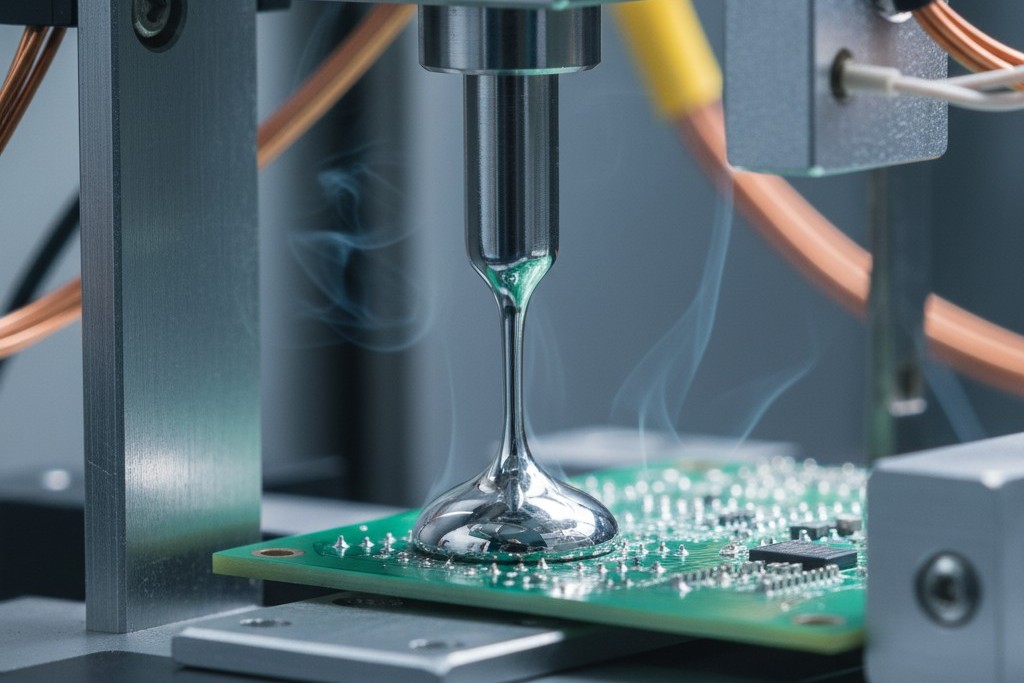

這就是銅溶解。這不是機械故障,而是化學侵蝕。焊槽充當溶劑。在無鉛合金時代,忽視溶解度的物理學會將你的選擇性焊接機變成自動破壞裝置。

飢餓合金的物理學

焊接不是黏合,而是合金化。當熔融焊料潤濕銅表面時,它不僅僅是停留在表面。它會溶解部分銅以形成金屬間化合物(IMC),通常是Cu6Sn5。這層是形成結合所必需的。然而,像SAC305(錫-銀-銅)這樣的無鉛合金比舊的錫鉛(SnPb)合金是更具侵蝕性的溶劑。它們對銅非常“饑渴”。

液態焊料侵蝕固態銅的速率由兩個變量驅動:溫度和流速。阿累尼烏斯方程規定,焊槽溫度每升高10°C,反應速率(因此溶解速率)非線性加速。如果你將焊槽溫度設在290°C或300°C以強制流動通過困難的電路板,你就是在加速銅鍍層的侵蝕。

但溫度只是方程式的一半。選擇性焊接增加了一個動態因素:流速。與波峰焊不同,波峰焊是電路板一次通過波峰,而選擇性噴嘴可以停留在引腳下方,持續泵送新鮮、熱且未飽和的焊料對銅表面進行沖刷。這種不斷補充會剝離飽和的邊界層,使新鮮焊料能持續攻擊銅。

一個次要變數常常讓維護團隊措手不及:鍋本身的銅含量。隨著機器運行,它會從電路板中溶解銅,提升合金中的銅百分比。這會提高焊料的液相線溫度,使其變得“遲鈍”或顆粒狀。製程工程師看到遲鈍的焊料時,自然的反應是提高鍋溫。這會形成一個反饋迴路:溫度越高,溶解的銅越多,熔點越高,進而促使溫度繼續升高。如果你沒有定期分析你的焊料鍋,並在銅含量超過合金製造商的限制(SAC305通常約為0.9%到1.0%)時更換,你就是在用一個需要危險溫度才能流動的浴槽來烹煮你的電路板。

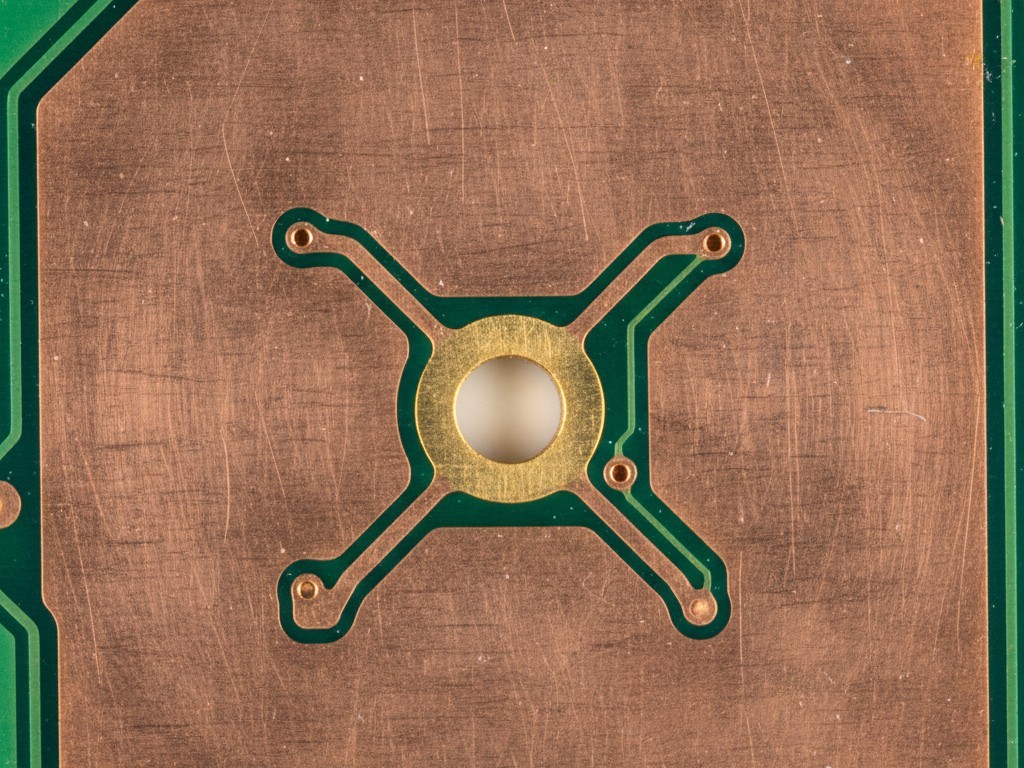

通孔焊點的關鍵脆弱點是孔的“膝蓋”處。在大多數PCB製造工藝中,由於電鍍的物理特性,膝蓋處的鍍層比平坦的桶壁薄。如果桶壁有25µm銅,膝蓋處可能只有15µm或20µm。當侵蝕性強的選擇性焊接流過這區域時,會從頂部(焊盤側)和內部(桶壁側)同時侵蝕。溶解15µm銅不需要太長時間。一旦銅消失,焊料就會潤濕PCB的環氧玻璃纖維。看起來連接了,但機械強度為零。

熱緩解的戰場

雖然溶解的物理過程發生在焊槽中,但根本原因幾乎總是在CAD數據中。PCB上的不良熱設計比任何其他因素都更驅動銅溶解。具體來說,這是電氣對堅固接地連接的需求與製造對熱緩解的需求之間的戰鬥。

一個典型的情況是高電流連接器針腳連接到12層板上的多個接地層。如果設計師使用“實心”連接——直接將銅箔淹沒到針腳而沒有熱緩解輻射,那麼該針腳就成為一個巨大的散熱器。當選擇性焊接噴嘴接觸該針腳時,熱量會瞬間導入內層。焊料在爬升孔洞之前就已經凝固。

站在機器旁的工藝工程師現在陷入困境。焊點無法填充。他們無法更改板子設計;Gerber文件已鎖定。他們唯一的手段是調整機器設定。因此,他們增加停留時間。從安全的2秒停留推到6、8或10秒。他們可能還會將焊爐溫度提升到320°C。最終,熱量克服了接地層的熱質量,焊料流向頂層。焊點看起來填滿了。成功了嗎?沒有。

當熱量努力爬升到頂層時,焊嘴在底部焊點噴射熱焊料,該處處於超熱且高速的溶劑浴中持續10秒。底部彎曲處和下部孔壁的銅已被完全剝離。操作員看到填滿的孔洞並簽字確認。切片顯示出一個空洞的災難。

區分這種化學侵蝕與機械故障(如焊盤翹起)至關重要。焊盤翹起通常是熱衝擊或機械應力導致銅箔從玻璃纖維板剝離。溶解則不同。銅箔不是剝離,而是溶解進入焊爐溶液中。如果你在放大鏡下看到“翹起的焊盤”邊緣參差不齊或變薄,很可能是溶解削弱了銅箔,導致失效。

“再多幾秒”的危險邏輯

沒有通用的“安全”停留時間。任何給你固定數字如“絕不超過4秒”的說法都是過度簡化且錯誤的。0.5盎司銅板上的4秒停留可能致命,而3盎司厚銅背板上的6秒停留可能是必要的。然而,風險的非線性是恆定的。第6秒到第8秒之間造成的損害遠大於第1秒到第2秒之間的損害。

這種風險因返工而加劇。在許多高混合製造環境中,如果選擇性焊點未完全填充,板子會送到手工焊接站進行“修補”。這通常是最後的致命一擊。選擇性焊接過程已大幅削薄銅鍍層。當技術員使用焊錫槍(通常設定在750°F/400°C以應對厚重接地層)並添加更多助焊劑和焊錫絲時,他們在已受損的孔壁上重新啟動了溶解過程。

“修補”文化的諷刺在於,一個填充75%的孔洞在機械強度和電氣性能(符合IPC Class 2甚至某些Class 3條件)上,往往比同一孔洞返工達到100%填充更好。追求視覺完美驅使操作員破壞連接的內部結構。我們本質上是燒掉房子來粉刷屋頂。

驗證:信任物理學勝過眼睛

如果目視檢查對這種失效模式視而不見,你如何驗證你的工藝?許多組織的現實是,無法在高可靠性產品的選擇性焊接工藝中不進行破壞性測試。你必須犧牲板子來保護產品線。

這從“熱審核”或工藝認證開始。對新板進行剖面分析時,識別高質量接地針腳。運行能實現孔洞填充的剖面。然後,對該板進行特定針腳的切片分析。你需要測量彎曲處剩餘銅層的厚度。IPC-6012 Class 3要求特定的剩餘鍍層厚度,但作為一般工程規則,如果你看到銅層比未焊接區域變薄超過50%,說明你的工藝失控。

如果切片顯示溶解,你有三個選擇,且都不容易。

- 引入底部預熱。 通過在噴嘴接觸前將整個板溫提高到110°C-130°C,減少噴嘴必須克服的熱差,從而允許更短的停留時間。

- 使用更大直徑的噴嘴。 如果空間允許,更大的流量比狹窄的噴射更有效地傳遞熱量。

- 對設計提出反饋。 這是最困難但最必要的步驟。將截面數據展示給PCB佈局團隊。如果堅固的接地連接會迫使製造過程破壞鍍層,那麼它就不算“穩健”。

物理定律不會在意你的生產計劃或良率目標。如果你結合了激進的無鉛合金、高溫和長時間停留,銅會溶解。唯一的防禦方法是停止只看頂部閃亮的焊角,而開始關注下面看不見的侵蝕。