振動是汽車電子產品的無聲、持續敵人。當一個印刷電路板(PCB)靜止地坐落在設計師的CAD畫面上時,其實際運作壽命卻充滿了隨機振動輪廓、熱 Shock 和機械共振。在這種環境下,一個大型電解電容器不僅僅是一個能量儲存裝置,它像是一個揮動著自己雙腿的錘子。

看不見的壓力源

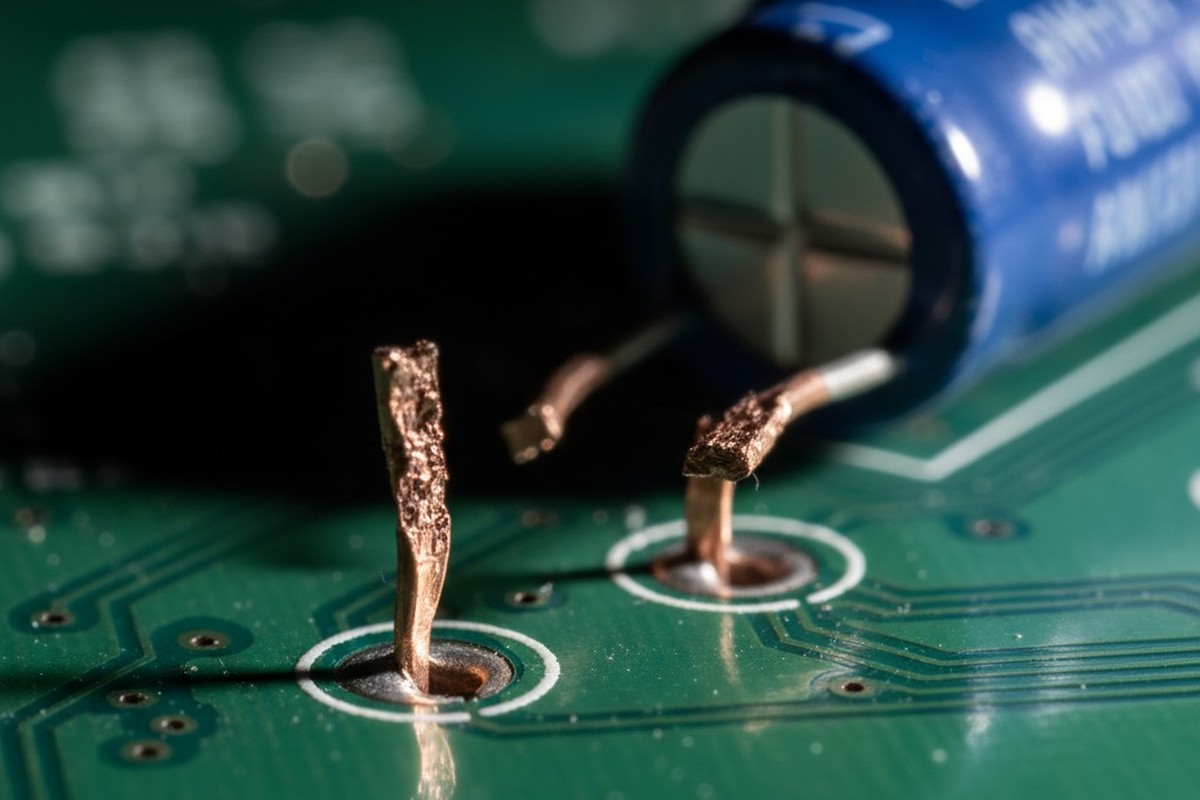

當車輛撞到坑洞或引擎遇到諧振頻率時,物理學無情地作用於高重心的元件。一個35mm高的電解電容器,只用兩根銅引線固定,成為懸臂樑問題。在像ISO 16750-3這樣的標準隨機振動輪廓下,電容器會振盪。它可能在第一個小時,甚至第十個小時都不會失效。但銅是一種延展性金屬,在反覆應力下會變硬。

最終,金屬疲勞。微觀晶體結構排列,變脆並裂解。這通常在内部元件殼或印刷電路板表面內無聲地發生,導致間歇性故障,往往難以診斷。故障模式看似機械疲勞,但根本原因是支援不足。如果元件的質量超過其引線的結構承載能力——在汽車應用中大型電容器的情況下是肯定的——外部支援就不再是一個選項,而成為必需。

手動應用陷阱

長期以來,該支援的行業標準是一管RTV硅酮和一個使用硅槍的技術人員。這種方法完全依賴操作者的“工藝”。在高產量、高可靠性環境中,依賴工藝來確保關鍵安全特性是一種程序性失敗。人類本質上具有變異性。一個操作者可能會應用一個完美支持電容器底座的倒角。下一個可能會應用一團過高的硅膠,或者一塊橋接相鄰墊片的抹片。

將此視為“髒手”問題。在潔淨室內,我們自動化放置以避免污染和確保精度。但我們經常允許手動分配黏合劑,這在流程中引入了巨大的變數。有許多記錄在案的失敗故事,手工硅酮施用導致災難。在一個案例中,硅酮殘留物從操作者的手套傳到PCIe連接器的金手指接點。硅酮推移,形成絕緣的二氧化硅,在電弧下腐蝕電路,並切斷連接。這就是人工勞動的隱藏成本:污染的風險和無法控制體積的風險。

更糟的是,手動應用所選材料往往在化學性質上不適合電子產品。醋酸固化硅橡膠,氣味像醋,在固化過程中釋放醋酸。這種酸會攻擊銅跡與鉛飾面,在產品甚至離開工廠之前已經腐蝕了電路板。雖然存在中性固化硅橡膠,但手工過程無法保證真正抗振動所需的幾何形狀。依賴一個不能通過量規R&R(重複性和再現性)測試的工藝來應用於關鍵的汽車零件,幾乎等於專業失職。

化學不是商品

選擇正確的釘牢材料與工藝本身一樣重要。常常受到前期物料清單(BOM)成本的驅使,許多人會傾向於使用像熱熔膠(EVA膠水)這類消費級解決方案。這是一個根本性的錯誤。在亞利桑那州的汽車儀表板內部溫度可以高達85°C或更高。在這些溫度下,標準的熱熔膠會變軟並失去結構完整性。電容器傾斜,膠水失效,引線折斷。你基本上是在依賴一種在你需要它作為結構支撐時恰好變成潤滑劑的材料。

工程師們也經常將環境保護與機械支撐混淆,指定厚重的阻燃塗層,期望它能固定大型元件。這是對物理原理的誤解。阻燃塗層就像雨衣;釘牢則像安全帶。用丙烯酸或聚氨酯進行浸塗或噴塗,即使塗得很厚,也缺乏鎮硬度和拉伸強度,無法阻止20克的電容振盪。你需要一種專門為結構黏合設計的材料,通常其士硬度(Shore Hardness)在D尺度範圍內(例如D80),而非用於墊圈的較軟A尺度。

膠粘劑與元件本體之間的相互作用同樣微妙。一種過硬的材料,或其熱膨脹係數(CTE)與電容器外殼極度不匹配,可能在熱循環過程中裂開元件。如果膠粘劑的膨脹速度比鋁快,它會壓壞元件。如果收縮過多,則會拉開。理想的材料通常是具有觸變性指數的UV固化或熱固化環氧樹脂,這使得它能挺立而不下垂,提供類似“三腳架”的支撐,而非令人窒息的領圈。雖然UV穩定劑在超過15年的直射陽光下仍有一定的壽命,但對內部電子產品來說,UV固化亞克力或環氧樹脂的化學鍵遠比硅膠團的機械 Grip 優越。

將自動化視為幾何問題

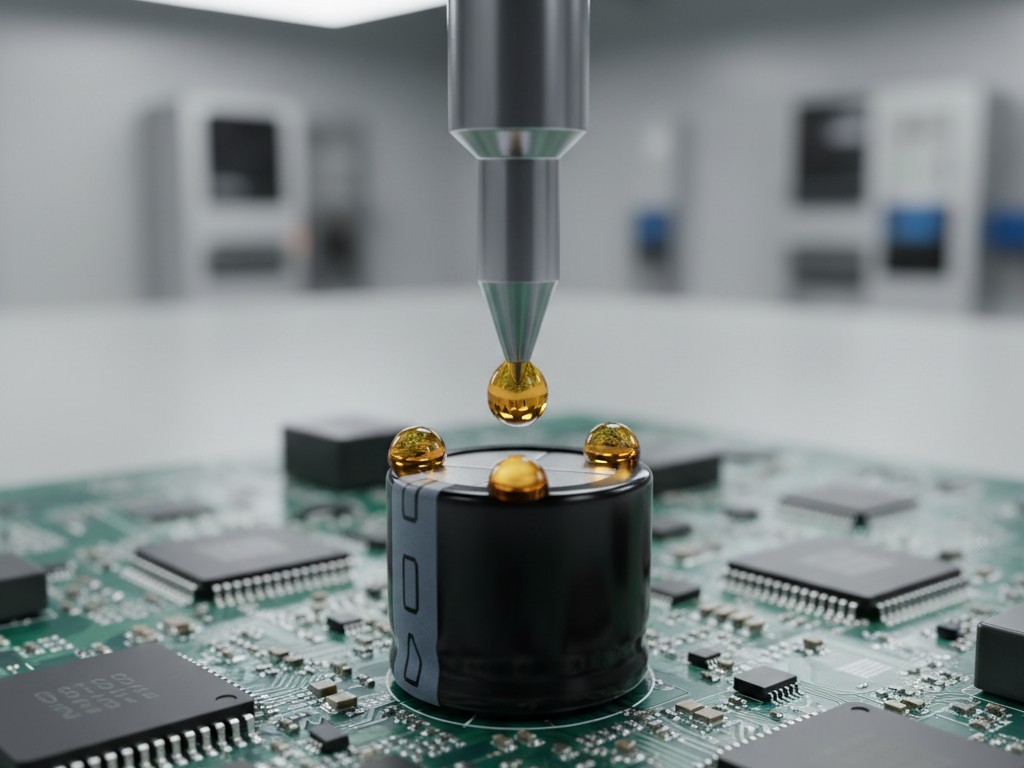

自動點膠將問題從“膠合”轉變為幾何形狀。我們不是在試圖埋藏元件,而是在建立一個特定的結構支撐系統。一個進行體積精確編程的機器人點膠閥,在相對於電容器質心的特定座標上放置點膠。

此過程創造出“腳架”或“托壁”效果。通過在徑向電容器的基底周圍放置三個離散點,自動化能將元件固定在X、Y和Z軸上的位置,並留出熱膨脹的間隙。這可以防止全封裝時出現的“卡住”效應。機器會驗證元件的存在,檢查板子的Z高度以考慮翹曲,並精確地劃定所需的體積——甚至到毫克的精度。

這一精確度也解除了人們關於“底填”概念的困惑。在球柵陣列(BGA)應用中,底填會流動 底部 元件下方。對於大型電解電容器,底部流動的材料可能會造成損害。如果在再流焊或運作過程中,電容器下方被困的氣體膨脹,可能會擊飛元件或破壞密封。自動堆疊會在側面 基 以及 基座 (倒角),固定元件且不會在下面 trapping 揮發物。

關於此自動化的經濟理由通常集中在程序和夾具設計的 NRE(非經常性工程)成本上。這個觀點較短視。單次現場失敗的成本——召回卡車、停產、需要數週工程調查的8D報告——遠遠大於點膠機器人的成本。當你考慮到為清理混亂的手工硅膠應用所需的“隱性工廠”再工作,自动化在產品生命周期內往往是預算內的選擇。

振盪臺判決

物理學不在乎你的預算或你的意圖;它只尊重質量與加速度。唯一真正驗證堆疊工藝的方法是在振動台(震動台)上進行。

在一個典型的驗證情境中,帶有未堆疊35毫米電容器的電源板被固定在振動台上,進行隨機振動運行。通常,不到一個小時內,疲勞感就會出現。引線斷裂,電容器脫落,像子彈一樣在外殼內嘎嘎作響。這不是理論,而是質量與銅之間的可重複結果。當使用UV固化環氧樹脂進行自動堆疊時,即使經歷整個測試過程,電容器也能保持共振的變化沒有明顯偏移。

值得注意的是,電動車(EV)的興起帶來了新的振動挑戰。電動馬達和變速箱產生的高頻諧波與內燃機的較低頻率轟隆不同。雖然標準型號已涵蓋基本範疇,但行業仍在研究這些較高頻率的長期影響。不管頻率如何,解決方案都是一樣的:堅硬、可重複的機械支撐是對抗疲勞的唯一防禦。

可靠性是一種選擇

決定自動點膠是為了讓你夜裡安睡。它移除了人手的變數,取而代之的是依賴機器精密的流程。

如果你依靠手動RTV來保持你的電力電子產品完好無損,你是在與概率作賭搏。那些在行業歷史中累積的用剪斷的導線、裂開的焊點和昂貴的召回證明了這一點。自動加固並非是在產品上進行額外的奢華裝飾,而是確保產品能成功完成其設計的旅程。