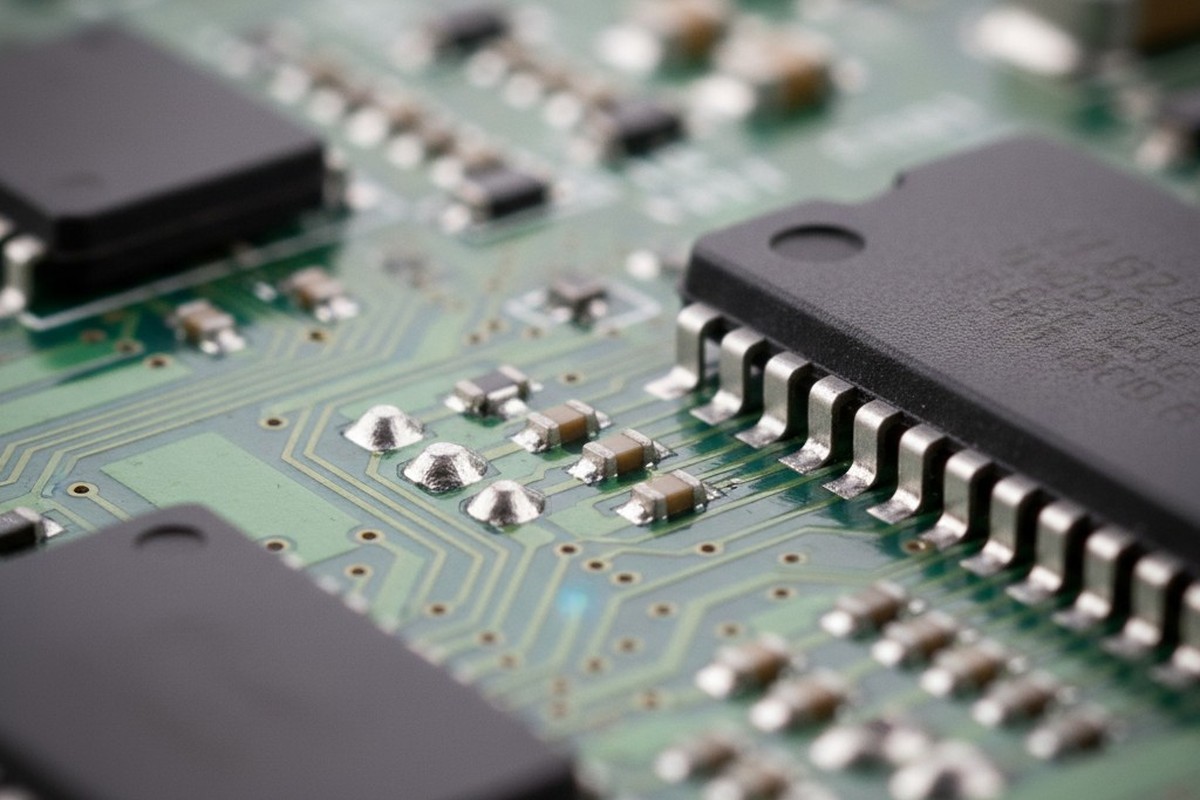

每個硬體創業的生命週期中,總會有一個特定時刻,資產負債表會與物理碰撞。通常是在 EVT(工程驗證測試)到 PVT(量產驗證測試)轉換期間。你有一塊工作板。一個合約製造商已準備好大量生產。接著,你看到測試夾具的報價:一個 $15,000 的"釘床"(ICT)半殼框架,打磨六週即可完成。

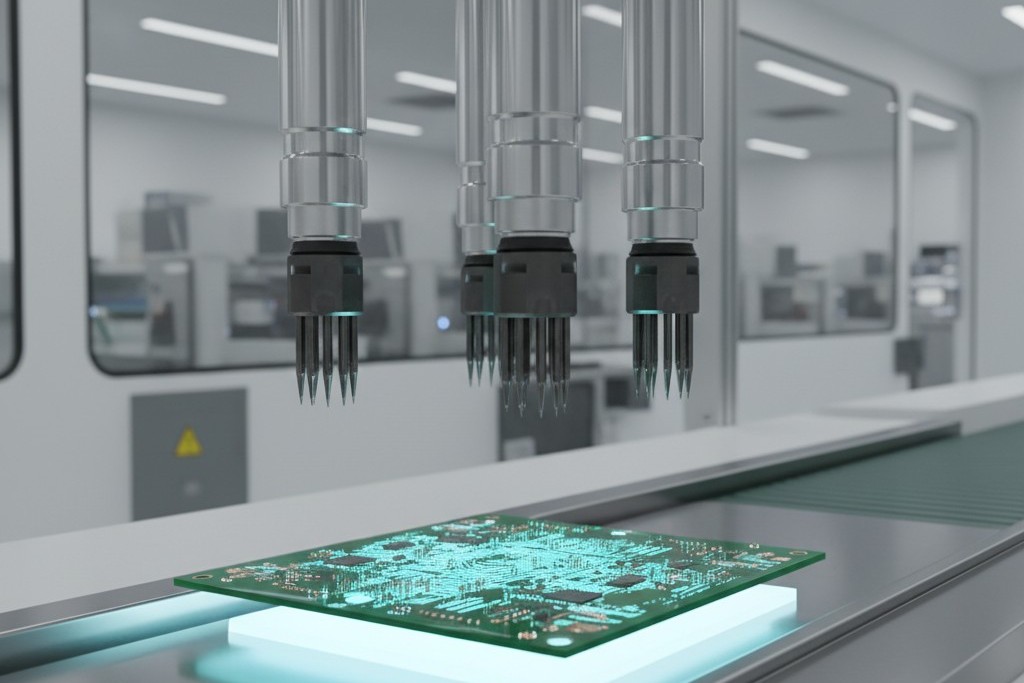

反應幾乎總是一樣。你看到“非重複工程費”(NRE)項目時會退縮。為何要付一萬五千美元,等待一個月,而工廠已經有一台機器可以在當天測試你的板,且不需要設定成本?它使用飛行探針——像縫紉機一樣在板子上快速移動的可操作針頭,一個一個敲測點。無需夾具,無需等待。這像是製造經濟法則中的一個漏洞。

這不是漏洞,而是一張利率為 400% 的信用卡。雖然飛行探針是原型階段的救星,但在任何超過幾百單位的生產中依賴它是我在現場看到的最大生產瓶頸原因。你實際上並沒有因跳過初始資本支出而省錢,而只是將成本從明顯的一次性支出轉移到不可見、滲透你產品利潤和時程的傷口中。

Takt Time牆

要了解為何飛行探針在大量生產中失效,就停止思考電子產品。轉而思考時間,特別是“拍子率”或Takt Time。如果你的表面貼裝技術(SMT)生產線運轉順暢,很可能每 30 到 45 秒就生產出一個完成的PCBA(印刷電路板組件)。這是工廠的心跳,每個下游流程——檢查、測試、包裝——都必須匹配這個節奏。如果不能,你不是在生產產品,而是在堆積垃圾。

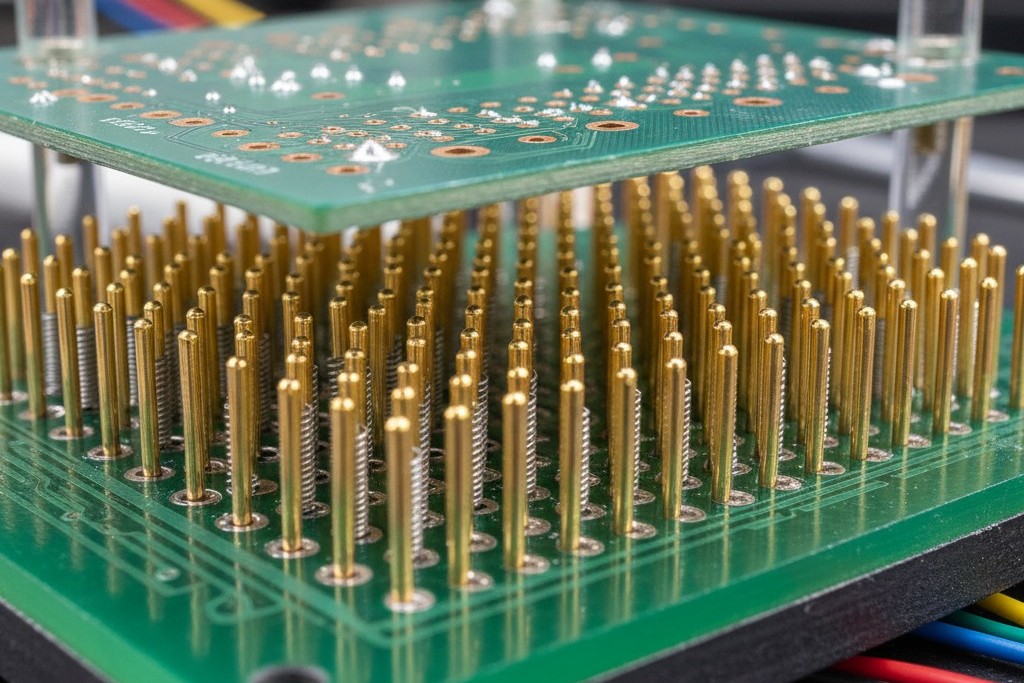

釘床夾具通過同時按壓500個針腳到PCB上來測試整個板子,它能並行檢查所有網路。測試耗時15秒。因為比SMT線還快,傳送帶從不停歇。

相比之下,飛針測試器是串行的。它有四個(有時是八個)探頭。要測試同樣的500個網路,它必須物理移動、停止、下降、接觸、測量、抬起,然後再次移動。即使使用現代線性馬達和高加速度龍門架,物理學仍然設有限制。一塊中等複雜度、具有400個網路的電路板,飛針測試可能需要四分鐘。

來算一算這個差異。你的SMT線每30秒生產一塊板子,而測試器每240秒準備好一塊板子。每完成一塊測試的板子背後,還有七塊堆積。他日第一天一個五千單位的生產期結束時,你不再擁有一條生產線,而是一個倉庫儲存問題。你在走廊上的抗靜電手推車堆滿了400塊未測試的板子。

我見過生產經理試圖通過「多買機器時間」來解決這個問題。他們全天候運行探針,以追上 8 小時的SMT班次。付加班費,甚至請工廠把板子放到第二或第三台機器上。突然間,你省下的 $15,000 釘床費用就沒了。你在支付操作員工時、機器折舊和電費,這些都已摊入每一個產品的成本。有時你付 $5 或 $10 每塊板子用來測試,這應該只花 $0.50。你在犧牲利潤來承擔一筆技術負債,這負債是在第一周為了省幾美分而產生的。

偶爾,創始人會問是否有某種“通用夾具”或可調針腳系統,能橋接差距——一種可重複使用的方案,既避免了定制工具的成本,又具有速度。這一直是個夢想,幾年一次出現在Kickstarter募資活動和展會攤位上。實踐中,這些可調系統對高可靠性製造來說幾乎是空穴來風。它們缺乏在數千次循環中重複達到0.01英寸目標的機械剛性。你只剩兩個選擇:慢速的彈性探針或快速的剛性釘子。

物理、摩擦與偽失敗

速度並不是這裡唯一的敵人。另一個問題是測量本身的脆弱性。當你使用釘床時,你擁有強大的機械槓桿。一個氣動缸以數百磅的力量將電路板壓下,碾碎測試點上的氧化物和助焊劑殘留,形成堅固且氣密的電氣連接。

飛行探針做不到這一點。它是一個精密、平衡的臂,輕輕觸碰電路板。如果你的SMT工藝在測試點上留下略厚的助焊劑殘留層,或者特定的0402電阻兩端焊接角度微偏,探針尖可能會滑動。它可能落在非導電的焊膏遮罩上,而不是焊盤。

機器報告“失敗”。生產線停下來。一名操作員走過去,查看電路板,用酒精擦拭焊盤,然後點擊“重測”。它通過了。每小時這樣的情況發生十次。我們稱之為“假失敗”或“骨頭堆噪音”。在釘床測試中,假失敗很少見,因為機械是用蠻力完成的。在飛行探針中,它們則成為效率不佳的持續背景噪音。

每當探針發出“狼來了”的警告時,工程師都必須介入。這會造成一種危險的心理效應:’假警報疲勞’。在一個10k拉升電阻出現第五十次假警報後,操作員停止調查。他們只是不停點“重測”直到通過。最終,一塊電路板經由“真實”缺失電阻測試。操作者受到機器不穩定的影響,假設這是另一個故障,強行再測,甚至手動通過。那塊壞板最終運送給客戶。 真的 缺失的電阻。操作者受到機器不穩定的影響,認為只是又一次故障,強行再測或更糟的是手動通過。壞板最終會交付給客戶。

這裡經常有一種誘惑,想跳過電氣測試,僅依賴視覺檢測系統——自動光學檢驗(AOI)或X光。“如果焊點看起來良好,”邏輯認為,“連接必然良好。”這是一個危險的謬誤。AOI檢查零件的存在和焊點的形狀,不能看芯片是否內部殘廢,也不能判斷電阻是否為10k歐姆或1k歐姆,更不能檢測表面完美但底層無電氣連續性的冷焊。你無法拍攝電子的照片。你必須測量它們。

當探測器為王

儘管飛行探針對大批量生產造成了吞吐量的壓力,但它並未過時。它只是被誤解了。其實,探針在兩個特定領域是王者:原型和“不可能”的電路板。

當你在構建新產品的修訂版本A時,你肯定會更改設計。為一塊三週後就會淘汰的電路板購買一個$15,000元的難用模具,是不專業的。在這裡,飛行探針非常完美。你可以載入CAD數據,早晨調試程序,並測試你的50個原型。循環時間無所謂,因為你不用等待5000個單位。

第二個有效的用例是“超極板”。想像一個高複雜度的伺服器主板或醫療MRI控制器。這些電路板可能有5000條網路、20層,兩側的元件密集到幾乎沒有空間放置引腳點。釘床在這種情況下幾乎不可能,因為你擺不下釘子。

在這些情況下,單位成本通常高得驚人——每塊板5,000或10,000元。生產量可能每週五台。在這裡,40分鐘的測試時間是可以接受的。與電路板的價值相比,測試時間的成本微不足道,且產量低,測試儀不會成為瓶頸。飛行探針能命中微小的通孔和元件腳,成為唯一可行的策略。

交叉策略

測試策略的藝術在於準確知道何時啟動你的飛行探針。這個交叉點很少是個硬性數字,因為它取決於電路板的複雜度和你的EMS供應商的具體工資率。然而,對於一個標準的消費電子PCBA,危險區通常從500單位開始。

如果你在生產100台,使用探針。如果你在生產1,000台,你需要進行ROI計算。比較$15,000的模具費用與你的合約製造商收取的探針時間“附加費”。通常,你會發現到第#700台時,模具已經收回成本。

但這個計算不應僅僅是財務上的,它應該是操作性的。問問自己:我是否能承受整個供應鏈因一根機械針的速度而受阻?如果答案是否定的,就支付非經常性工程費,建立模具。讓飛行探針回到它最擅長的工作:測試未來的原型,而不是拖延現在的生產。