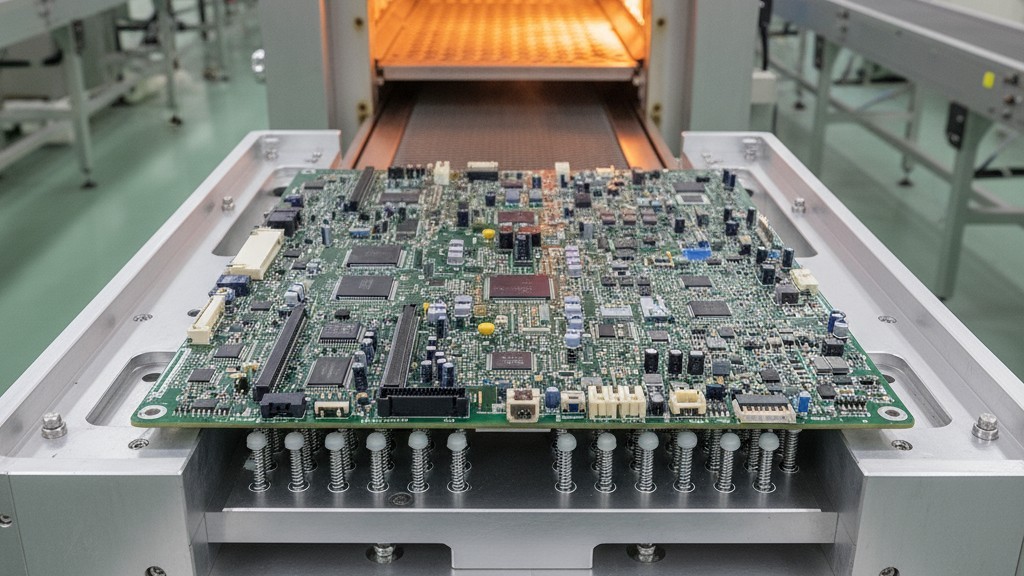

此情境令人沮喪地常見。一塊複雜的板子,密佈著重銅層,從回焊爐中出來。檢查顯示在大型BGA下出現一簇頭沉陷(HiP)缺陷——狡猾的開路,焊球與焊膏未能融合。直覺立即反應是增加焊膏量。這似乎合理:如果連接不形成,就多加一些材料。

這個直覺是錯的。在Bester PCBA上,我們一次又一次看到這種方法失敗。對於高熱質量的組件,將焊盤淹沒在焊膏中忽略了真正的原因。問題不在缺少焊料;而是在熱傳遞物理學驅動下的瞬間、災難性共面性喪失。解決方案不在於使用更大的模板孔徑,而在於對整個組裝過程的嚴格控制。

固執缺陷的解剖:翹曲、熱滯後與直覺失誤

印刷電路板並非一塊惰性板材。它是由具有截然不同熱性能的材料復合而成。當一塊具有大量金屬地線或厚重結構的板子進入回焊爐時,會抗拒溫度變化,為HiP缺陷創造出理想條件。

高熱質量的核心挑戰

高熱質量會作為熱沉,導致深刻的熱滯後。雖然板子的外緣和頂部元件快速升溫,但其內層和元件側接地層吸收熱能的速度要慢得多。這種差異性的加熱是驅動回焊期間動態翹曲的引擎。板子在爐中物理變形,這種變形既不均勻也非靜態。

破解“多點膏”迷思:問題在於時機而非體積

增加焊膏失敗,因為它將HiP視為簡單的空隙填充問題。然而,空隙是動態的。較大的焊膏沉積可能會下陷、增加橋接的風險,甚至仍然無法接觸到由於翹曲而暫時 lift 起的BGA焊球。根本失敗在於時間上的錯位:焊膏融化,其助焊劑活性耗盡,即在BGA焊球達到最遠點時。等到組件在曲線較後階段變平,焊膏已氧化成不可濕潤的團狀。這個連接失敗,因為在液相點的恰當時間未能建立接觸——這是體積無法解決的問題。

第一原則:共面漂移的物理學

要解決這個缺陷,你必須了解影響因素。高熱質量板上的HiP缺陷,是一場以溫度為武器,板件與PCB之間的物理戰鬥故事。

溫度之戰:熱梯度如何驅動翹曲

當組裝品通過回流爐時,熱輻射較輕和較重區域之間產生顯著的溫差或delta-T。具有低熱質的BGA封裝快速加熱。而BGA正下方的PCB區域,通常與大型接地平面相連,則加熱得較慢。該delta-T導致差異膨脹,BGA的擴展比下面的板子更快,形成一種“微笑”形的翹曲,使元件中心遠離PCB,這種物理分離形成了頭部進入枕狀的狀態。

BGA與板子:液相溫度的競賽

這種翹曲在回流曲線的爬升到峰值階段最為嚴重——關鍵是,此時焊料合金達到其液相溫度。由於快速加熱,BGA的焊球已融化,準備形成焊點。然而,PCB焊盤上的焊膏由於熱滯後,仍在努力達到溫度。結果是嚴重的錯位。BGA焊球已液化,但焊膏尚未完全融化,或由於翹曲產生的空隙太大,無法在助焊劑用盡前橋接完成。連接失敗。

熱攻略:掌握回焊曲線

由於根本原因是熱的,解決方案必須是熱的。你的回流曲線是緩解動態翹曲的最強工具。目標不僅是融化焊料,而是管理整個組裝的delta-T,確保所有部分在同一時間和相同平面到達液相溫度。

延長浸泡時間以達到熱平衡

對於高熱質板子,一個更長、更嚴格控制的浸泡區是必不可少的。適用於簡單板子的短浸泡曲線在這裡會造成災難。在焊料融點稍低的延長浸泡期,可以讓頑固的、熱量較重的板子區域趕上較輕的區域。通過最小化整體裝配的delta-T 之前 在最後的爬升到峰值階段,你大大降低了翹曲的驅動力。組裝在熱平衡狀態下進入關鍵的峰值區域。

嚴格控制液相溫度以上時間:打造平整的焊點

一旦達到平衡,液相溫度以上時間(TAL)成為下一個關鍵參數。常見的錯誤是TAL過短,導致不能完全濕潤,或TAL過長,會破壞元件並耗盡助焊劑。對於HiP,目標是TAL恰到好處:使融化的焊料完全融合,並且在峰值溫度下,板子和元件「放鬆」成更平坦的狀態。這種紀律性造就了扁平且堅固的焊點。對於那些烤箱層數較少的機器,實現長時間穩定浸泡可能具有挑戰性。在這些情況下,較慢的整體升溫速率可以模擬較長的浸泡時間,讓板子有更多時間達到熱平衡,即使這會延長整個曲線的時間。

超越曲線:機械與材料干預

雖然熱曲線是主要角色,但其他兩個措施通過解決問題的物理和化學方面,提供了完整且堅固的解決方案。

用適當支撐來駕馭板子

如果熱梯度是導致翹曲的引擎,缺乏物理支撐則會讓其肆意蔓延。大型或薄型高熱質板子必須在烤箱中得到適當支撐。僅靠簡單的邊緣輸送帶是不夠的。我們強烈建議使用專用支撐治具,並在邊緣和中心(尤其是BGA周圍)與板子接觸的銷針,這種機械支撐能夠物理限制板子,抵抗其翹曲,並大大改善同平面度。

選擇你的武器:高粘性、低塌陷焊膏

焊膏本身就是積極參與者。在處理這些板子的HiP問題時,膏化學性至關重要。你需要一種具有卓越粘性和強大助焊劑包的焊膏。一款高粘性的焊膏,即使出現微小分離,也能保持與BGA球的物理接觸。助焊劑必須設計成能經受較長浸泡環境而不失去活性,能在液相達到時立即清除氧化物。粘性差或助焊劑弱的焊膏只會使情況變得更糟。

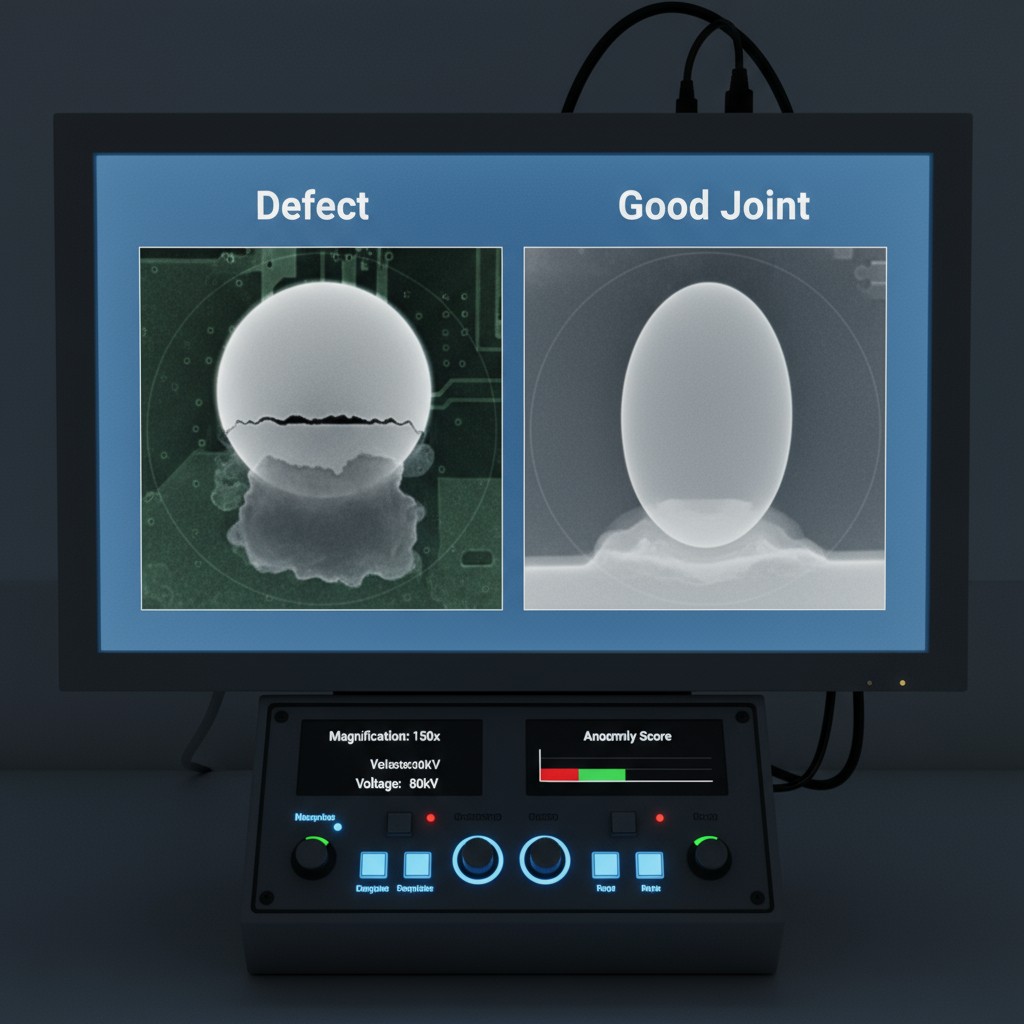

驗證修復:從製程控制到X光檢查

實施這些改變只是成功的一半;驗證其成效則是另一半。持續一致的熱剖面分析對確保您的流程受控至關重要。成功且有文件記錄的消除HiP的剖面應定期審核。

最終,確鑿的證據來自檢查。儘管目視檢查可以提供線索,但唯一確定已消除HiP的方法是通過自動X光檢查(AXI)。X光的截面視圖將清楚顯示一個完全融合、均勻的焊點,證明您遵循的嚴謹流程已經成功,而僅僅增加焊膏的做法註定會失敗。