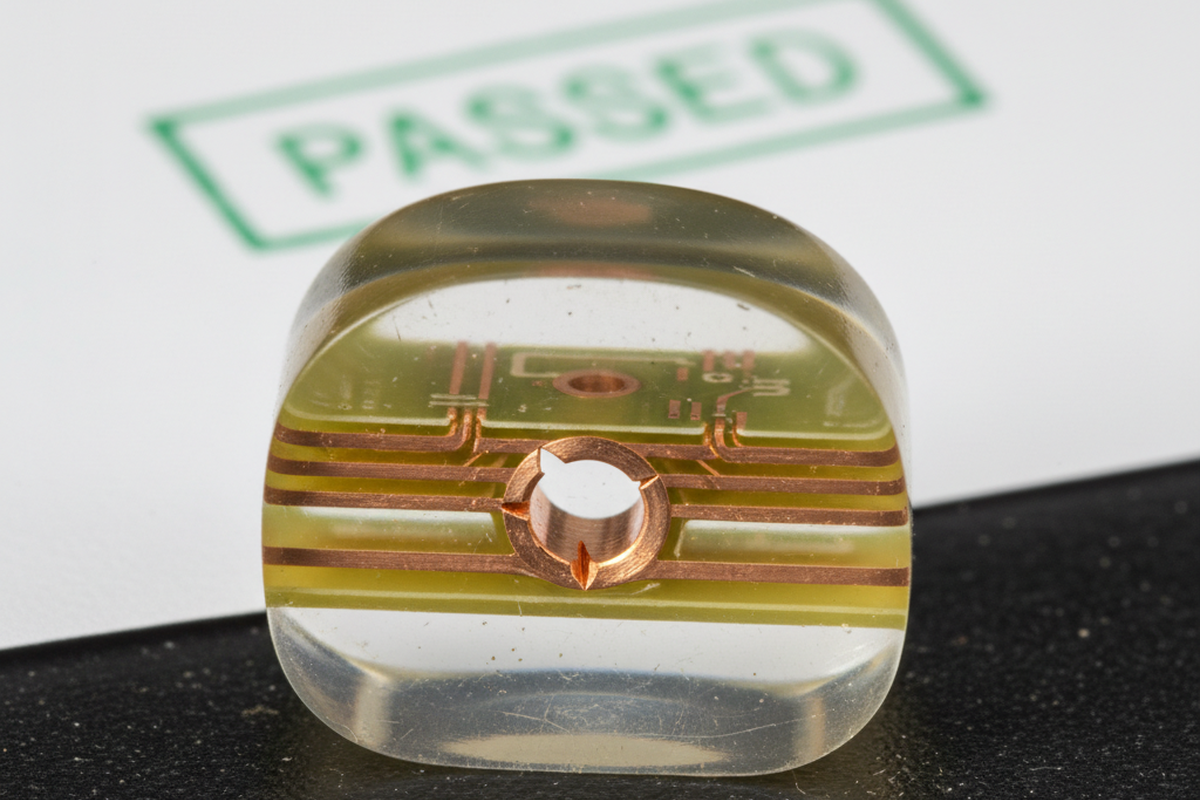

電路板壞了。這是一個高風險單元——可能是自主物流控制器或醫療監控介面——且在現場僅運作了五十小時就失效了。失效分析實驗室已完成解剖:PCB的橫截面顯示通孔桶裂開或柱狀互連分離。物理現象無可否認;銅被物理切斷。然而,在品質經理面前的桌上,製造廠的「符合性證書」(CoC)卻顯示通過等級。隨貨附上的微觀截面報告顯示銅鍍層美觀且堅固,遠高於IPC Class 3的最低標準。

一塊電路板如何在物理上損壞,卻有文件聲稱它完美無缺?答案通常在於「代表樣本」,也就是測試樣片。在印刷電路板製造的高風險領域,我們依賴這些位於製造面板廢料邊界上的小條PCB材料來指示中心實際電路的健康狀況。我們假設樣片通過,電路板就通過。這個假設是現代硬體可靠性中最昂貴的錯誤。

物理不在乎你的文件。如果測試樣片的幾何形狀與實際電路板上最困難特徵的幾何形狀不嚴格匹配,微觀截面報告就不再是數據,而成為一種舒適的虛構。

電鍍槽中的物理現象

要理解為什麼樣片會說謊,你必須觀察電鍍槽內的環境。PCB面板浸沒在電解液浴中,銅通過電解作用沉積在表面和鑽孔內。電鍍不是像刷牆那樣均勻的過程,而是流體動力學和電流分布的混亂鬥爭。

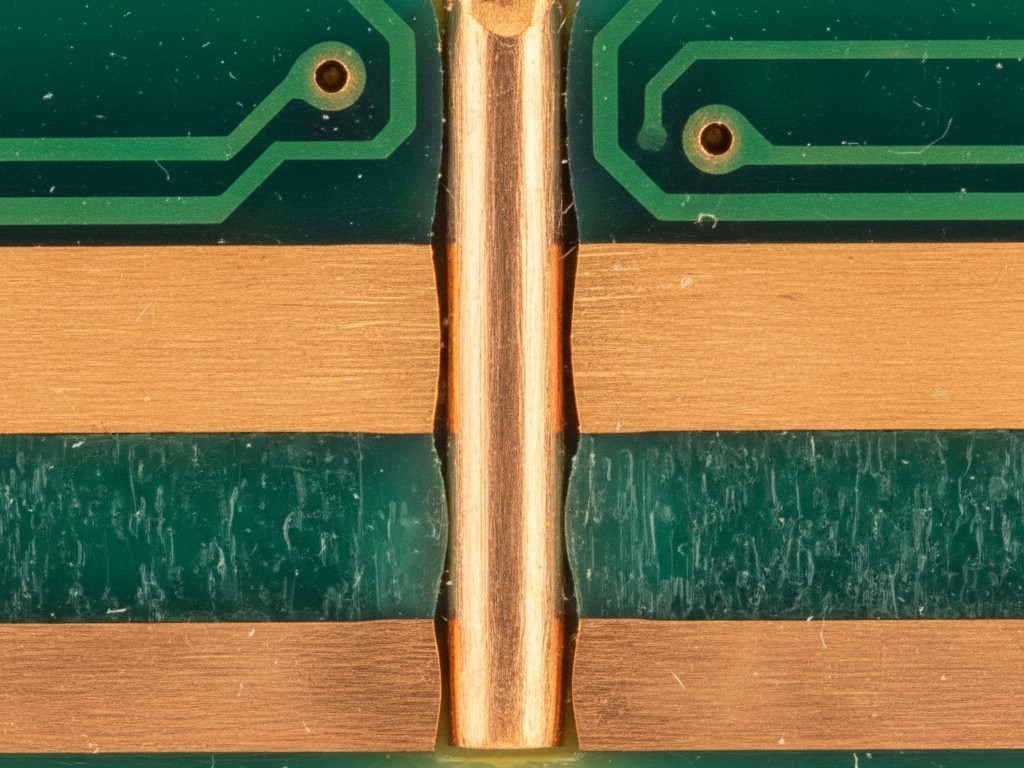

銅在孔內累積的速度很大程度上取決於浴液的「投射能力」和孔的長徑比。寬淺的孔容易電鍍;新鮮的化學液體容易流入,電場強度也高。狹窄深孔則是噩夢。化學液體停滯,電場難以到達孔桶中心。

現在,考慮標準測試樣片的幾何形狀。歷來許多製造商默認使用標準IPC-2221「模型A」樣片或簡單的專有條狀樣片。這些通常具有堅固的大直徑通孔,可能0.5毫米或更大。它們是PCB世界的「大門」——易於鑽孔、易於清潔且非常容易電鍍。

與此形成對比的是電路板設計。你可能使用高密度互連(HDI)設計,配備0.15毫米機械鑽孔或雷射鑽微孔。這些是「針眼」。當面板進入電鍍槽時,化學液體充滿大型樣片孔,沉積厚實健康的銅。與此同時,在面板中心,電鍍溶液難以在你微小且長徑比高的通孔內循環。結果是實際產品中出現「膝部變薄」或孔桶鍍層不足,而邊緣的樣片卻獲得金星。

這種脫節不僅限於結構完整性。設計師經常執著於阻抗控制,要求TDR(時域反射測量)報告以確保信號完整性。如果供應商使用的樣片線路幾何形狀與你的高速差分對的特定密度和蝕刻環境不匹配,那些TDR結果就是計算的虛構,而非實測的現實。如果結構樣片在銅厚度上說謊,阻抗樣片很可能在線寬上也在說謊。

問題因「電流竊賊」而加劇。製造面板的邊緣吸引的電流密度比中心多。由於樣片幾乎總是放置在面板邊界(「軌道」)以節省空間,它們自然比中間部分電鍍得更快更厚。你最終測試的是面板上最優越的地段,以驗證最劣勢的部分。

HDI 與孔內通孔陷阱

當進入HDI和Via-in-Pad Plated Over (VIPPO)結構時,幾何不匹配會變得災難性。這裡是大多數現代“通過但失敗”情況發生的地方。

考慮堆疊微孔。在這種結構中,第一層的雷射鑽孔通孔連接到第二層的埋孔,再連接到第三層,所有這些都直接堆疊在一起。如果電鍍化學不完美,它在機械上很脆弱且容易在界面處分離。然而,如果供應商使用標準測試片,將這些通孔錯開排列——而不是堆疊——應力分佈會完全改變。錯開排列的測試片能通過會撕裂堆疊通孔的熱循環測試。你驗證了一個良性的結構,卻運送了一顆定時炸彈。

還有VIPPO的惡夢。在這個過程中,通孔被電鍍、填充環氧樹脂,然後用銅“封蓋”,以便元件可以直接焊接在上面。這裡的危險是由於環氧填充物的放氣造成的“凹陷”或封蓋分離。如果你的設計使用VIPPO作為BGA breakout,但供應商的標準測試片使用開放通孔,微觀截面將永遠無法顯示封蓋電鍍或填充的品質。

這通常是IPC Class 2和Class 3之間辯論產生錯誤信心的地方。採購團隊為Class 3合約努力爭取,認為這能讓他們免於失敗。但Class 3只是一組接受標準(例如,最小電鍍厚度、環形環寬度)。如果你將Class 3標準應用於與你的電路板物理結構不符的測試片,你並沒有買到可靠性。你買到的是對一塊與你的產品無關的廢料進行非常昂貴且高品質的檢驗。

文件屏障

為什麼會這樣?為什麼一個聲譽依賴於品質的製造廠會使用與電路板不匹配的測試片?

惡意很少是罪魁禍首。通常只是慣性和效率。像IPC-2221模型這樣的標準測試片是預先設計好的。它們整齊地放置在面板邊界內,不佔用產生收益的空間。它們易於切割截面並在顯微鏡下易於閱讀。實驗室技術員一班可以處理五十個標準測試片。模仿複雜電路板特徵的自訂測試片需要工程時間來生成,佔用更多空間,且在研磨和拋光時更難操作,容易破壞樣本。

這裡還存在一種扭曲的激勵。“黃金測試片”——設計用來通過的測試片——保持生產線運轉。如果供應商使用嚴格模仿你最難特徵的測試片,他們的良率會下降。他們將不得不報廢可能是“邊緣”的面板。通過使用寬鬆的測試片,他們將風險從自己的報廢堆轉移到你的現場退貨。

文件加強了這層保護。標準的合格證明(CoC)會列出遵守IPC-6012。除非你閱讀了IPC-6012附錄A的細則並特別要求“A/B測試片”(與設計中特定通孔結構匹配的測試片),否則供應商使用其默認條帶在技術上是合規的。他們遵循了標準;只是標準沒有強制他們測試困難的部分。

工程真相

打破這個循環的唯一方法是掌控製造說明。你不能指望供應商自願讓他們的工作更難。

你必須指定測試片必須根據 IPC-6012附錄A生成。這個規範迫使測試片生成者查看電路板檔案,識別“最困難特徵”(MDF)—無論是最小鑽孔、最緊密間距還是最深盲孔—並生成複製該特徵的測試片。

對於關鍵生產——航空航天、醫療或高產量汽車——你必須更進一步。要求測試片不僅放置在面板邊界,還要放在面板中心,或至少在有效區域。是的,這會佔用空間。是的,你每個面板的電路板數量會減少。供應商會反對。他們會告訴你這會增加單位成本。

這是權衡“品質成本”的時刻。計算那塊面板空間的成本——可能每單位幾美元。現在計算現場召回、產線停擺或工程師團隊飛往合約製造商調試“幽靈”故障的成本。真實測試片的報廢成本是保險費,遠比錯誤通過的責任便宜好幾個數量級。

這裡有細微差別。一些頂級製造廠已開發出超越IPC標準的專有內部測試片,能更好地檢測潛在缺陷。如果供應商因為有“更好”的內部系統而反對你的測試片要求,聽他們說——但要驗證。要求提供他們測試片靈敏度的技術資料。如果他們能證明他們的方法能捕捉你關心的缺陷,那是可以接受的。但“我們一直這麼做”不是有效的工程論點。

最終,微切片報告的價值取決於它所破壞的樣本。如果你讓流程默認為最簡單的路徑,你並不是在測試你的產品,而是在測試供應商在你的電路板上鍍出不存在孔洞的能力。強制幾何形狀與現實匹配,報告才會說出真相。