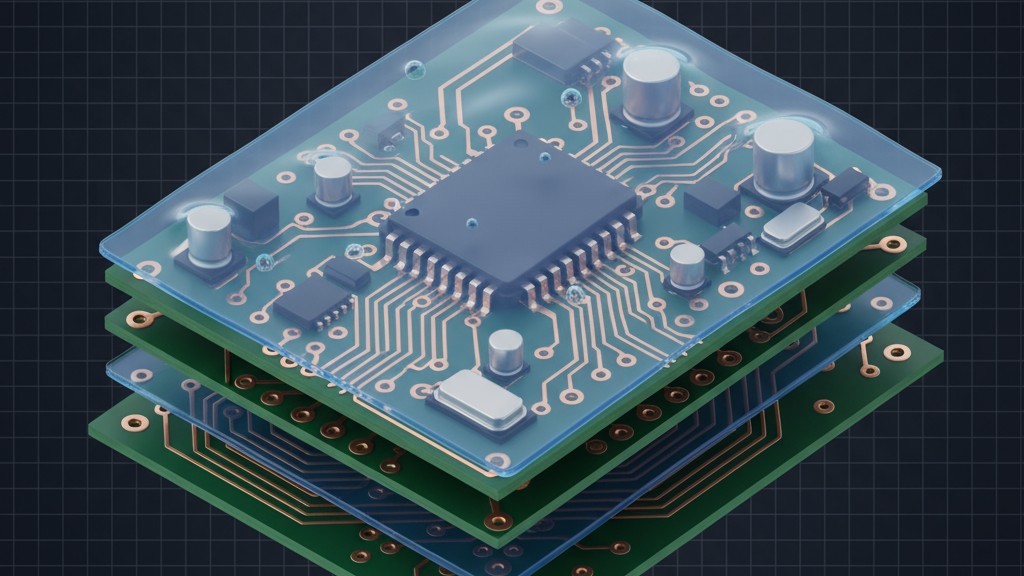

電動車、能源儲存及工業電力電子轉向800 V架構,帶來效率提升與電流降低等明顯優勢。但這些益處與一個硬性限制相衝:電氣隔離。在800 V所需的分隔距離很容易比低電壓設計擴大兩到三倍。對於尺寸決定成本、熱性能及市場可行性的產品來說,這不僅是個小麻煩,而是一場設計危機。

爬電距與間隙是控制高電壓PCB佈局的不可議價空間規則。由安全標準所規定,兩者皆隨電壓升高而增大,且必須同步滿足。挑戰不僅是理論。一塊800 V的板子可能需要超過4 mm的間隙以及6 mm以上的爬電路徑,其佔用面積之大,使得運用天真的佈局做法幾乎不可能實現緊湊的外形設計。

解決方案不只有一招。它是結合機械干預(如槽設計)、基材和遮罩的材料科學、配合塗層的化學強化,以及嚴格的佈局守則。每一種方法都著眼於解決不同層次的空間問題。這些方法合力讓800 V的設計在符合安全標準的同時,也保有商業可行性。

爬電距與間隙:兩個失敗,兩個守衛

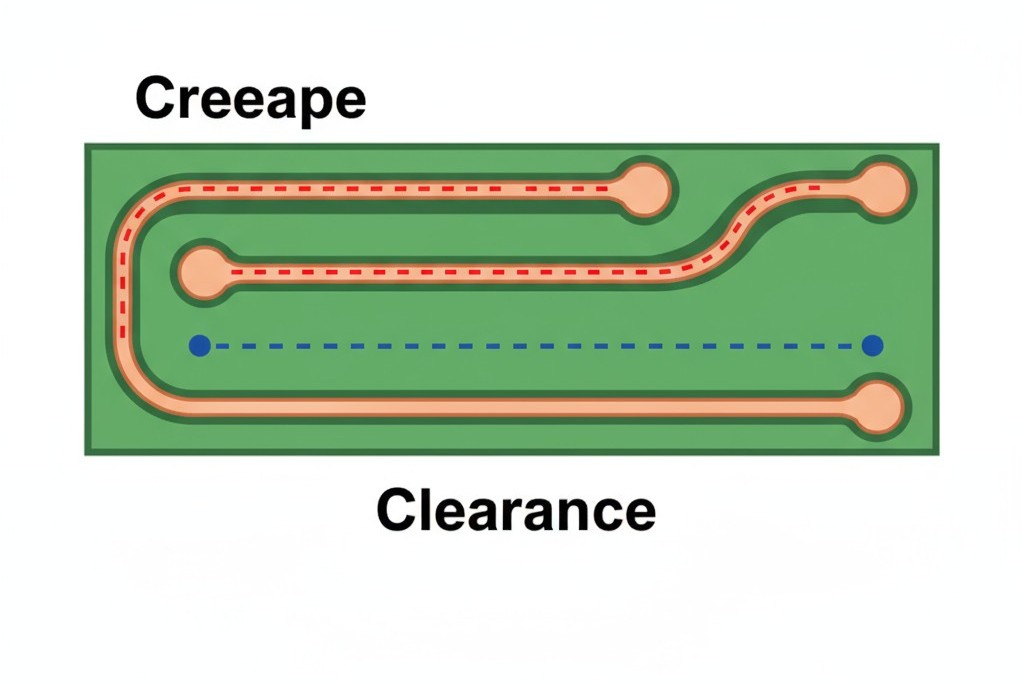

爬電距是沿著絕緣材料表面,兩個導體之間測量的最短路徑,純粹是表面現象。在PCB上施加電壓到兩點時,會嘗試沿著絕緣體(如鋪銅遮罩或裸基板)形成導電路徑。如果表面形成污染、濕氣或劣化膜層,就會開始產生電流,這種現象稱為追蹤。這種電流會碳化材料,形成越來越導電的路徑,直到破壞完全。爬電距是防止追蹤的防線。

反之,間隙則是兩個導體在空氣中測量的最短路徑,是一個體積空間的路徑。空氣是極佳的絕緣體,但僅此而已。當電壓超過空氣的介電強度時,空氣會電離成導電的等離子體,形成電弧。這種故障立即且災難性地發生。間隙距離是防止電弧的守衛。

一個設計可以只符合其中一項而失敗另一項。例如,一塊電路板的空氣間隙足夠,但爬電距不足,原因在於污染的遮罩提供了一條較容易的電流通路。反之,一塊潔淨的板子可能爬電距充足,但因為高大的元件阻擋了直接空氣通路,逼得電弧必須穿越較短的空隙。兩者都必須獨立設計解決。這種雙重需求是800 V尺寸問題的根源,因為兩者的距離都很大,而且兩者中較大者的距離必須在每個維度都達到。

電壓與環境如何決定間距

電壓決定所需的隔離距,但這種關係既非線性也非簡單。它被編入安全標準中,例如 IEC 60950-1 和 IEC 61010-1,這些標準提供了將工作電壓映射到最小間隙和爬電距離的表格。這些表格是經過數十年的失效分析而得出,並且對已認證的產品具有法律約束力。

間隙受帕西恩定律(Paschen’s Law)控制,它描述氣體的擊穿電壓跟壓力與距離有關。對於標準壓力下的空氣,擊穿場強約為每毫米3 kV,但這只是一個指導值。標準規範加入了安全係數,並考慮了瞬變電壓尖峰,這些尖峰可能是額定工作的數倍。對於Overvoltage Category II下的800 V直流系統,所需的基本間隙可能是4 mm或以上。此要求在較高海拔(較低空氣壓)時會增加,因為空氣的介電強度降低。

爬電距是對抗材料劣化的戰鬥。與空氣不同,固體絕緣體在長時間暴露於電場、濕氣和污染下會劣化。關鍵指標是比較追蹤指數(CTI),以伏特為度量,代表材料抗追蹤的能力。根據CTI值(I、II、IIIa、IIIb)將材料分組,標準規範對CTI較低的材料要求更長的爬電距離。

解碼標準:CTI、污染與過電壓

標準要求設計師根據多個因素對其系統進行分類。所需的爬電距離和間隙來自工作電壓、過電壓類別、污染程度和材料組的交叉點

污染程度 分類操作環境。1等級為密封、清潔的環境。2等級是最常見的,假設正常室內條件,偶爾有非導電性灰塵或凝結水。3等級適用於具有導電污染物或持續濕氣的工業環境。較高的污染等級需要更大的爬電距離

材料組 分類絕緣表面的CTI。I組(CTI ≥ 600 V)提供最佳的追蹤抗性,而IIIb組(CTI 100-174 V)則最差。標準FR-4焊料罩通常屬於IIIa組(175-250 V),需要較大的爬電距離。當導電污染物落在低CTI表面時,泄漏電流會流動並加熱材料,導致碳化。這條碳化路徑更具導電性,允許更多電流,加速自我加強循環中的退化,直到形成永久路徑。高CTI材料抗拒此類初次擊穿

在典型室內環境(過電壓等級II,污染等級2)中,使用標準焊膏(材料組IIIa)設計的800 V直流系統,其標準可能規定爬電距離為6.4毫米或以上。這些是最小值,不是目標值。保守的設計會額外增加20-30%的安全邊距,進一步擴大所需的間距。

800V的形狀因子危機

800 V系統並不是一個寬容的環境。在典型條件下,工程師面臨的最小間隙約為4毫米,爬電距離則為6.4毫米。在緊湊型電力電子領域,這是巨大的距離。僅在一塊板上平行路由十條高壓導線,每條都需要6.4毫米的爬電,僅間距就需64毫米——在考慮導線寬度或元件排佈之前

為了適配一個100×100毫米的電源模組,將一半以上的面積用於空白空間是不切實際的。隨著複雜度增加,問題更加嚴重。一個三相逆變器至少有六條不同的高壓網路,而組合間距的需求可能迫使電路板尺寸超出機械或熱管理範圍

產品在功率密度方面競爭,而功率密度受體積限制。某個電路板若比競爭對手大一倍,則需要更大的外殼、更好的散熱,以及更高的材料成本。因此的挑戰是將設計壓縮到最小的面積,同時保持全合規。這要求在不延長物理尺寸的情況下,延伸有效距離

利用槽和V形溝延伸爬電距

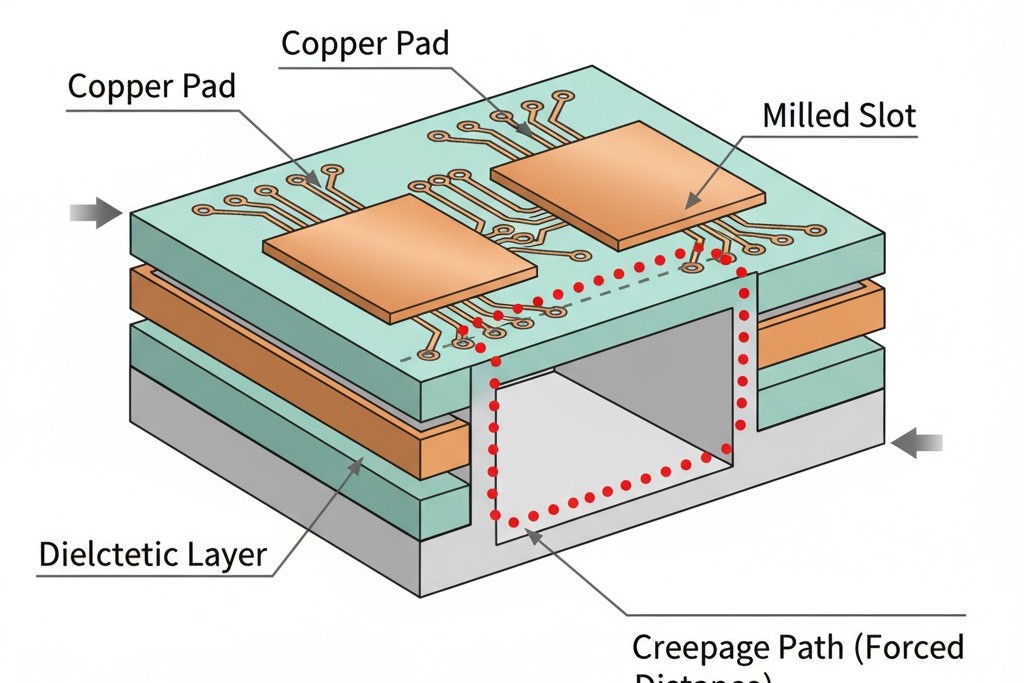

通過鑽通PCB,工程師可以迫使表面電流繞過障礙物走更長的路徑。槽不會改變兩導體之間的直線距離,但會大幅增加電流必須行進的表面距離。由於爬電定義為最短表面路徑,設置良好的槽可以消除直接路徑

考慮兩個以3毫米間距分隔的焊盤。如果沒有槽,爬電距離為3毫米。通過在它們之間設置一個寬1毫米、深3毫米的槽,爬電路徑現在被迫沿著槽的一側、底部、再到另一側。新的路徑長度約為7毫米。物理距離未變,但有效爬電距離增加了兩倍多

要達到這一效果,槽必須足夠深,能完全中斷表面路徑,穿透焊料罩和任何表面銅箔。對於大多數製造商而言,0.5毫米的槽寬是實際的最低值。然而,槽只是爬電的解決方案。它們不增加間隙,且在某些情況下,如果高物體身體通過槽產生一條較短的空中路徑,反而會減少間隙。受限於間隙的設計將無法受益

材料基礎:選擇高CTI衬底

絕緣材料的選擇是緊湊高壓設計的基礎。標準的FR-4層壓板其CTI值使其屬於材料組IIIb(100-175 V),是最差的類別。標準焊料罩通常只略優於此,屬於IIIa組(175-250 V)。這些都是大多數製造商的預設材料,且它們需要較長的爬電距離

切換到更高CTI材料可以大幅降低所需的爬電距離。需要在Group IIIb表面上進行8毫米爬電距離的導體對,在Group I表面(CTI ≥ 600 V)上可能僅需4毫米。這是因為空氣本身本就是一種Group I絕緣體。這創造了一個機會:通過使用槽口或布線將線路路由到板邊,設計師可以用高CTI的空氣路徑取代低CTI的表面路徑,往往可以減少所需距離。

高CTI的焊料屏蔽(400-600 V)和層壓板存在,但它們是昂貴的高端材料。設計師必須衡量板子尺寸縮小與增加製造成本之間的取捨。保守的做法是先設計符合標準的Group IIIa材料。如果布局無法實現,則升級到高CTI的屏蔽就變得必要,而不僅僅是優化。

配合塗層:化學解決方案

當物理距離已經用盡時,還有化學解決方案:濕氣薄膜覆蓋。這層薄而絕緣的聚合物層會覆蓋在已組裝好的PCB上,符合其地形。適當施加的塗層可以作為堅固的絕緣屏障,允許符合標準的爬電距離及距離減少。具有高介電強度的塗層可以將所需爬電距離降低50%或更多。

然而,標準規定了嚴格的要求。塗層必須符合電壓和環境的額定,均勻施加且無空洞或針孔,並在產品壽命期內保持穩定。常用材料包括丙烯酸、聚氨酯和矽膠,而蒸氣沉積的parylene提供最佳但最昂貴的覆蓋。

風險在於應用不一致。空洞、針孔或薄點會成為追蹤的脆弱點。因此,依賴濕氣薄膜的設計必須配合嚴格的工藝控制與檢查。塗層並非良好佈局的替代品;它是增強的措施,有助於優化。

佈局與驗證:最後的紀律

這些技術在沒有嚴格佈局紀律的情況下無用。高壓設計要求從一開始就將間距規則視為基本限制。

這種紀律延伸到熱管理。一個800 V的電路板可以承載數十安培,產生的電阻性加熱需要寬線跡,常使用厚銅(2-4盎司)。一條承載20 A的線路可能需要5-8毫米寬,以控制溫升。這個寬度佔用空間,且直接與間距需求競爭。高電流線路之間的間距具有雙重目的:提供電氣絕緣和熱隔離。

電子設計自動化軟體中的布局規則檢查(DRCs)對於強制執行高壓網路周圍的禁入區域至關重要。這些規則必須根據專案的特定標準、電壓、污染程度和材料分類手動配置。關鍵是,儘管大多數工具能夠準確測量視線距離,但它們常常無法算出槽口周圍的真實表面爬電路徑。這些關鍵路徑必須由人工驗證。

最後,驗證使流程閉合。首先對製造的電路板進行物理檢查,確保槽口清潔且塗層均勻。對於最關鍵的應用,部分放電(PD)測試提供更高層次的保證。PD測試施加高電壓,並使用敏感探測器查找局部電放電——絕緣失效的前兆。通過PD測試的設計已證明具有堅實的安全裕度,將設計危機轉化為驗證過的可靠產品。