光學檢查(AOI)是現代電子組裝品質保證的基石。然而,其優勢建立在一個脆弱的假設上:攝像頭能看到它需要判斷的物體。當設計趨勢與光學物理碰撞時,這個假設就破碎了。由於黑色啞光焊膏罩因外觀光滑而受到青睞,但它們會吸收AOI系統所需的對比光。同時,被動元件的持續微型化,使得01005元件逼近高解析度攝像頭所能可靠辨識的邊界。結果是品質控制危機:產生誤判,導致良品被報廢,或漏判缺陷,讓問題流入現場。

一般反應是對AOI系統進行更嚴格的調整——收緊閾值、調整照明角度。但這反應根本上誤解了問題。問題不在於校準,而在於物理。深色遮罩根本不反射足夠的光來產生算法所需的灰階梯度,以區分焊垫和走線。01005電阻元件占用的像素過少,無法可靠邊緣檢測。再多的軟體調整也無法提取不存在的訊號。解決方案是採用完全繞過光學對比問題的檢查方法:3D焊膏檢查,測量拓撲而非反射率,以及自動X光檢查,穿透組裝揭示隱藏的焊點。對於致力於深色外觀或超細間距的製造商來說,多方法檢查策略不是增強,而是必要。

光學對比度問題:為何暗色遮罩與微小被動元件會破壞AOI

自動光學檢查依賴於灰階強度的變化來進行分析。系統在元素之間的明顯對比—明亮的焊錫與綠色遮罩,暗色的元件體與白色絲印—中運作良好。當這種對比崩潰時,算法失去了參考框架。兩個最常見的原因,啞光黑色焊膏罩與01005被動元件,皆帶來截然不同但同樣具有破壞性的挑戰。

啞光黑色遮罩與光吸收壁壘

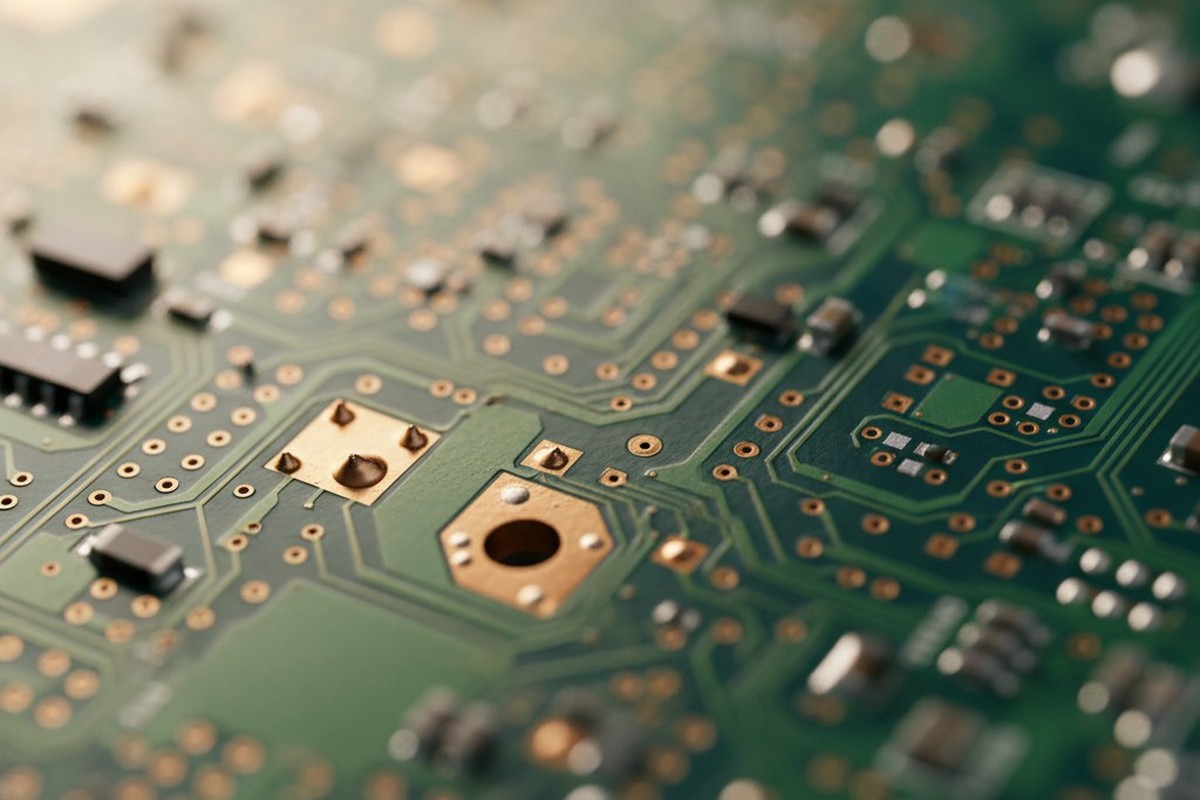

啞光黑色焊膏罩的美學吸引力已使其成為高端消費電子的標準,但其光學性質為反射光檢測創造了敵對環境。黑色遮罩吸收大部分入射光,而非反射。少量返回的光線因啞光質地而散射,消除了攝像頭用來辨識焊垫邊緣和走線邊界的銳利高光。結果是低對比度的模糊影像,焊點、銅墊和周圍遮罩融為一體,形成狹窄的灰色帶。

AOI算法依賴於像素強度的銳利轉變來進行邊緣檢測。當黑色遮罩上的焊角只反射略多於遮罩本身的光時,梯度太淺,系統難以做出自信判斷。這就逼得操作人員在兩個劣勢中做選擇:提高靈敏度,導致大量誤報;或降低靈敏度,錯過真實問題,如焊橋或濕潤不足。在產量和品質以基點計算的生產環境中,兩者都不可接受。

01005元件在解析度閾值上

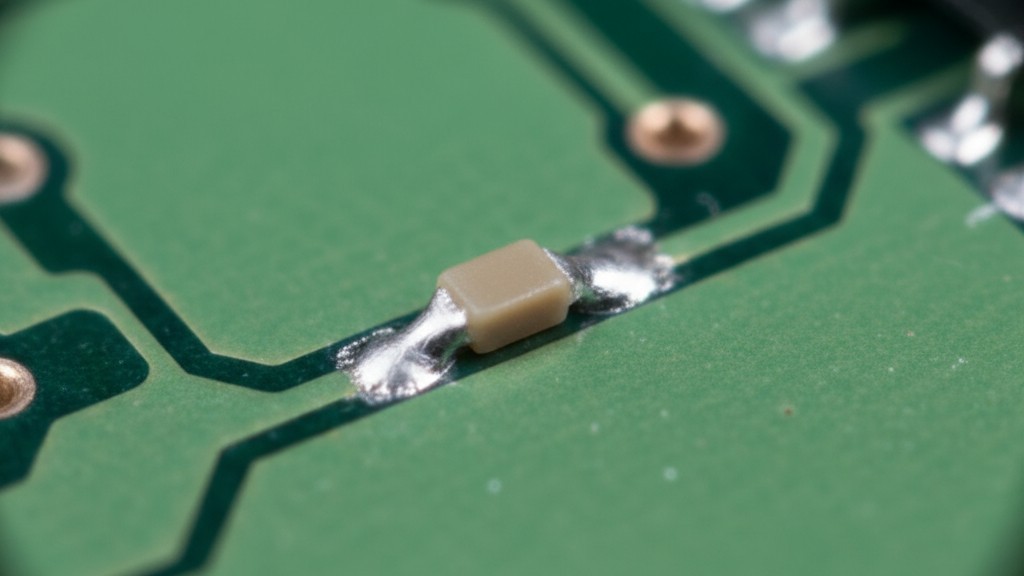

01005被動元件僅重0.4乘0.2mm,其面積小到挑戰標準AOI相機的空間解析能力。在典型工作距離下,01005元件在每個方向可能只佔少於十個像素,遠低於進行牢靠形狀分析的閾值。邊緣檢測算法需要清晰的像素邊界來判定元件的是否存在、是否正確取向和居中。当整个零件只佔少數像素時,訊噪比就會急劇下降。

加上这个问题的是对比度的问题。01005电阻器和电容器通常是黑色或深棕色,对暗色掩模几乎没有亮度差异。元件体积非常小,任何微小的光线变化都可能将其少数反光像素推入检测阈值以下,或被旁边丝网或走线的噪声淹没。相机不再能看到一个清晰的物体,而只看到一块充满噪声的像素块,这块像素块可能是元件,也可能不是,导致高拒绝率。

誤報困境:漏判與過度檢測

低光学对比度迫使在两种类型的错误之间做出痛苦的权衡,每种错误都带来直接的生产成本。当AOI系统在边缘信号质量上工作时,可以调得比较激进或宽容,造成一个难题:是捕获更多缺陷以牺牲良率,还是保持良率以牺牲质量。

误报发生在AOI标记良品进行返工时。在大批量生产中,即使误报率只有2%,也会导致数千块完全良好的电路板被从生产线上取下进行人工检查。每一次误判都消耗人力,减缓产出,并削弱对系统的信任。最终,操作员开始忽略AOI警报,认为那是干扰。这种学会的不信任是危险的,它让生产线学会绕过自己的质检门。

误判,或称漏检,是相反的失败:AOI将有缺陷的装配判为良品。越晚发现漏检,其成本就越高。在功能测试中发现的缺陷成本昂贵;若缺陷进入现场,则会引发保修索赔、召回和声誉损害。在高度可靠或安全关键的应用中,一次漏检可能是灾难性的。对漏检的担忧驱使制造商对AOI系统进行激进调校,而这又回到了误报的问题。

这是调节的悖论:降低检测阈值以捕获更多缺陷会用误报杀死良率;提高阈值以减少过度检测会让更多缺陷漏过。对于光学对比度良好的情况,这个折衷可以被管理,因为信号很强。在暗色掩模或01005装配中,不确定性如此之大,没有任何阈值设置既能保证接受的良率又能捕获缺陷。系统被要求从不可靠的数据中做出可靠的决策,而当数据本身有缺陷时,唯一的解决方案就是改变数据源。

3D焊膏檢查:第一道防線

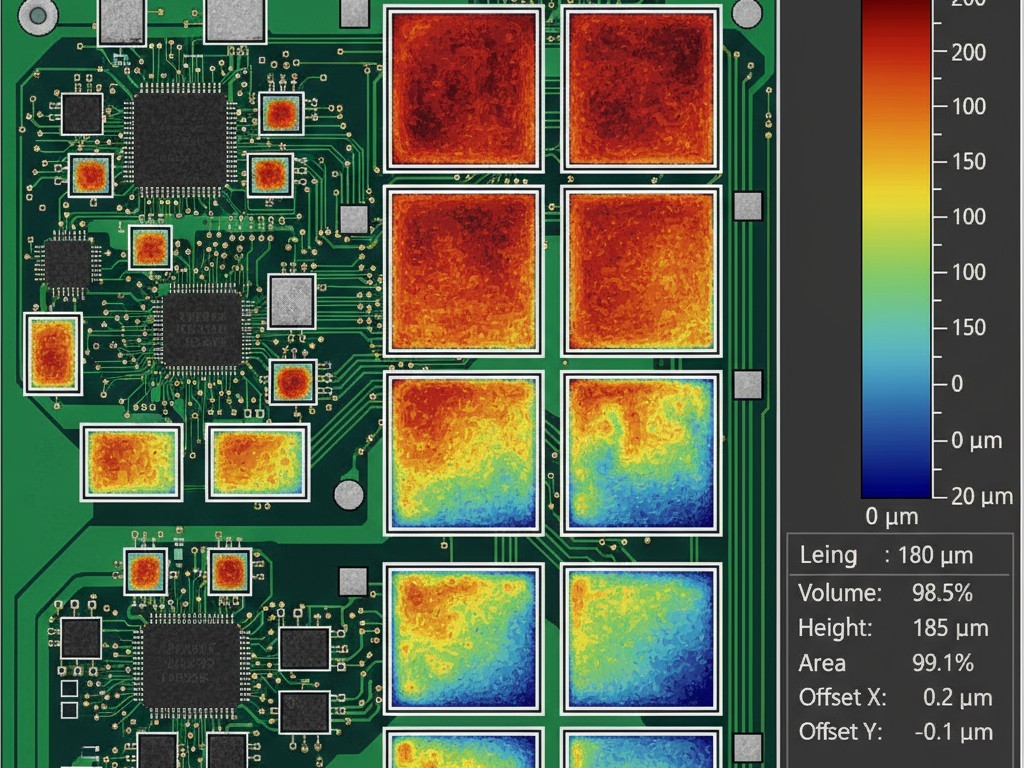

灰度成像的局限性推动了3D焊膏检测(SPI)的采用。不同于分析反射光的AOI,3D SPI测量焊膏沉积的物理拓扑结构,在元件放置之前进行检测。这将检测从主观的“看起来是否正确?”转变为更为量化的“焊膏的体积是否正确且位于正确的位置?”这个问题更为精确,且本质上免疫于掩模颜色。

高度映射与灰度成像

三维SPI系统使用结构光或激光来构建焊膏的详细高度图,测量每个焊盘的焊膏体积、高度、面积和偏移。这些指标来源于物理几何结构,而非像素强度。深色掩模不会像白光那样吸收激光线或扭曲投影网格,反光的三维焊膏会产生清晰的拓扑特征,无论下面的基板什么颜色。

这种精度至关重要,因为大多数贴片回流后缺陷——焊点不足、桥接、吊塔——都源于焊膏沉积错误。只用70%的焊膏体积,就可能产生虚弱的焊点,即使元件放置完美。通过在元件放置前检测这些问题,3D SPI阻止缺陷向下游传播,避免它们变得更难、更昂贵修复。这将缺陷的“彩票”变成了受控的过程。

高度图还能自信地检测01005焊膏的沉积。虽然沉积很小,但足以生成可测量的高度轮廓。系统不仅可以验证存在,还可以验证体积和居中,提供不依赖像素计数的定量通过/不通过标准。这使得3D SPI成为任何结合超小被动元件和具有挑战性掩模颜色的装配的必要工具。

用於回流後驗證的自動X光檢查

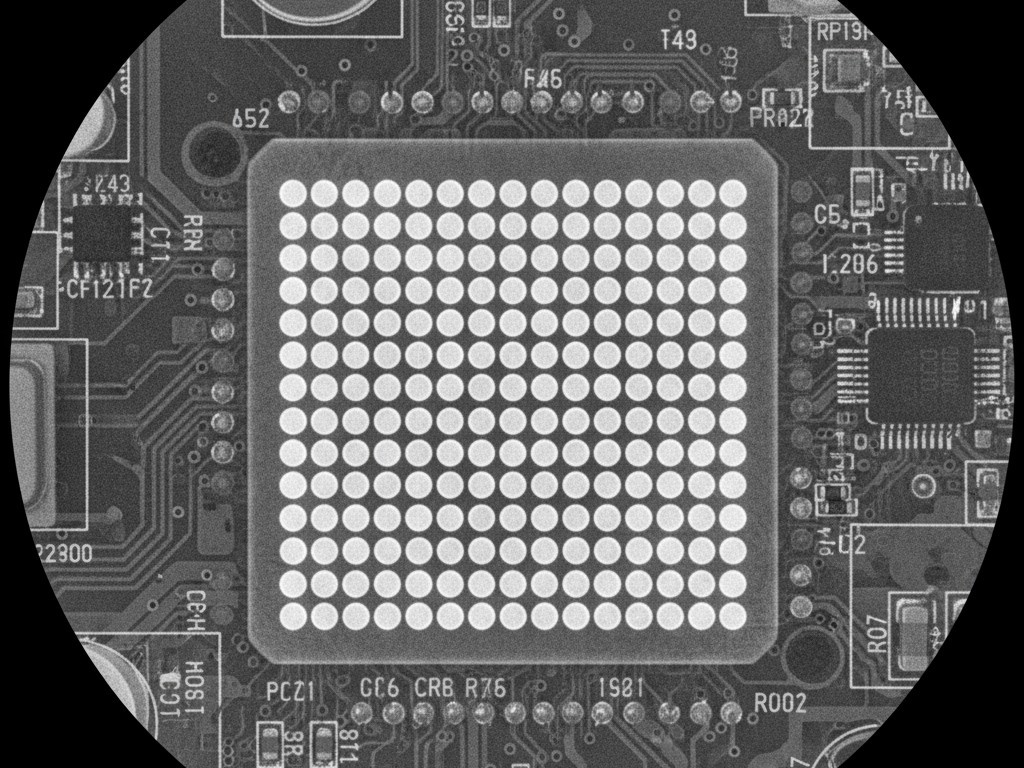

虽然3D SPI掌握了预回流的质量,但无法评估回流后的最终焊点。为此,需要自动X光检测(AXI)。AXI使用穿透辐射成像焊点的内部结构,完全绕过表面可见性的问题。它对掩模颜色、元件大小或隐藏在封装下的焊点都不敏感。AXI评估焊点本身,使其成为现代高密度装配中不可或缺的技术。

透视电路板:BGA和隐藏焊点

球栅阵列(BGA)和其他区域阵列封装为光学检测带来了几何上的不可能:其焊点完全被隐藏。没有任何摄像头能揭示BGA下的空洞或缺失的焊球。X光检测通过向装配体传输辐射来解决这一问题。焊点由于密集,会吸收更多的辐射,表现为不同的特征,系统因此得以验证焊球的存在、形状和空洞情况。

在暗色遮罩的裝配中,AXI提供了另一個關鍵的優點:它可以在不依賴光學對比的情況下檢查QFN和其他封裝的周邊接點。X射線影像直接揭示焊膏的質量,暴露出如濕潤不足、橋接或頭部入枕等問題,這些在攝影機下可能模糊或不可見。這使得AXI不僅是陣列封裝的必需品,也是任何對比度不足的裝配中,AOI的強大補充。

折衷點在於速度和成本。X射線系統比光學相機慢,且需要大量資金投入。因此,AXI通常會在高風險區域如BGA區域進行選擇性部署。在使用暗色遮罩和密集BGA的裝配中,這種目標性的方法是不可妥協的。AXI能防止遺漏的缺陷正是最可能通過光學檢查並導致災難性現場故障的缺陷。

提升良率的工藝調整

並非每個製造商都能立刻投資於新的3D SPI和AXI線路。在這種情況下,嚴格的工藝層級調整可以降低缺陷率並改善現有AOI系統的性能,即使它們無法完全取代先進的檢查技術。目標是收緊工藝窗口,減少一開始就產生缺陷的變異。

模板孔徑優化。 焊膏沈積的體積和形狀對接點質量有著巨大的影響。對於細距零件,激光切割模板具有鍍電壁和優化孔徑幾何形狀,可以改善膏體釋放和一致性。降低膏體變異意味著較少邊緣裝配落入AOI的不確定範圍。

零件放置準確度。 小型被動元件的墓碑現象和錯位通常由於放置偏移。具有視覺校正功能的高精度取放系統可以更可靠地居中01005零件,預防導致這些缺陷的焊錏不平衡。這不能解決可見性的問題,但降低缺陷率意味著較少的遺漏。

遮罩色彩妥協。 有時,對啞光黑色的美觀要求可以放寬,改為深綠或深藍變體。此類顏色仍具有挑戰性,但可以提供略優的光學對比度,有可能將AOI的性能從無法使用微調到對某些產品線幾近足夠。這是一個在檢查可靠性與美觀偏好之間的設計折衷。

這些調整是有價值但有限的。一個經過良好優化的工藝仍會產生偶發缺陷,且這些缺陷在暗色遮罩上仍難以看到。工藝紀律可以降低誤差,但無法改變光吸收的物理規律。

建立多方法檢查策略

沒有任何單一的檢查技術能滿足結合暗色焊膏遮罩、超小零件和陣列封裝的現代裝配的需求。解決方案是採用分層策略,在正確的工藝步驟部署合適的技術,將每種方法的優點與其旨在捕捉的特定失效模式相匹配。

一個堅實的策略始於在零件放置之前進行3D焊膏檢查。這可以在最早的階段檢測膏量、偏移和橋接缺陷。對於搭載01005元件或細距設備的裝配,3D SPI是驗證良好焊點基礎的唯一可靠方法。

在回流後,應將自動X射線檢查有針對性地用於BGA區域及其他隱藏接點。AXI在高價值或高風險的裝配中會選擇性使用,當一個遺漏的現場故障成本遠高於檢查成本時。這需要明確的判斷標準,決定哪些板子或區域需要X射線覆蓋,以避免生產瓶頸。

回流後的AOI仍然有其角色,但必須有智慧地部署。在暗色遮罩的裝配中,AOI應專注於較大零件、有引腳的封裝及光學對比度仍然合適的區域。它被重新定位為多種工具中的一個,檢查其能可靠看到的部分,並將最具挑戰性的區域留給其他方法。這意味著要將AOI程序設計為淡化或略過黑色遮罩上的01005區域,以防止大量誤報削弱操作員的信任。

目標不是將品質檢查引入產品,而是將品質嵌入工藝並用檢查來驗證。對於光學物理Make傳統AOI無法可靠的裝配,這種驗證需要多種方法結合。這是交付可靠產品的基線要求,尤其是當設計趨勢超越任何單一檢查技術的能力時。