在板子出貨前捕捉製造缺陷的壓力是必須的。一次逃脫的缺陷在關鍵系統中可能導致的成本遠高於當初測試所能捕捉的成本。這種現實促使許多工程團隊將電路測試(ICT)視為預設方案,長期以來被視為覆蓋範圍的黃金標準。全方位ICT幾乎能全面接觸板上的每一個節點,並承諾接近理論最大值的缺陷檢測率。對於大量生產來說,投資是合理的;夾具工程與測試設備的固定成本在數千個單位中攤銷,將每單位的負擔降低到可忽略不計的程度。

但當生產量下降時,經濟性會顛倒。少於幾百個單位的生產批次,ICT的優勢反而成為負擔。每個板子設計所需的定製夾具具有高昂的、不可縮放的固定工程成本。交貨時間延長,因為夾具必須設計、製造與除錯。在新產品導入時,常見的設計迭代會完全使夾具失效,必須重新循環。在Bester PCBA,我們已見證大量專案中這個數學運算的結果。對於少於 200 到 300 個單位的生產批次,全方位ICT很少能回收成本。

替代方案不是放棄嚴格測試,而是用邊界掃描、無向量測試和焦點功能測試,取代依賴夾具的模型。這種組合能提供類似的缺陷覆蓋範圍,消除夾具瓶頸,並在發現缺陷時提供更快的除錯循環。這種轉變不是理念上的,而是對ICT在低批量、敏捷生產中造成的數學與機械摩擦的實際應對。

ICT 假設及其破綻所在

在高量產、穩定設計的時代,電路測試成為行業標準。模型很簡單:提前大量投入定製測試夾具和高端測試儀,然後在數萬個相同產品中leveraging這些投資。每個板子的測試時間用秒計算,固定成本吸收後,每塊板的邊際成本幾乎為零。對於生產5萬個同一SKU的消費電子製造商來說,這個數學是無可辯駁的。

這個生產模型已經破碎。現代電子製造越來越服務於高混合低量的市場。產品生命週期縮短,設計迭代更頻繁,定制成為競爭優勢。一家公司可能生產一個變體150個單位,然後迭代設計,下一個變體生產200個。單一夾具測試數千個相同板子的假設不再成立。在高量生產中微不足道的固定成本,當分攤到少量幾百個單位時,則變得懲罰性。

當ICT基礎設施的總成本超過經風險調整後的其他策略成本時,模型即崩潰。這個門檻不是任意的。它是夾具成本、工程時間、生產交付時間與無夾具方式能達到的覆蓋範圍的函數。對於大多數電路板設計來說,這個門檻介於200和300個單位之間。

電路測試的固定成本陷阱

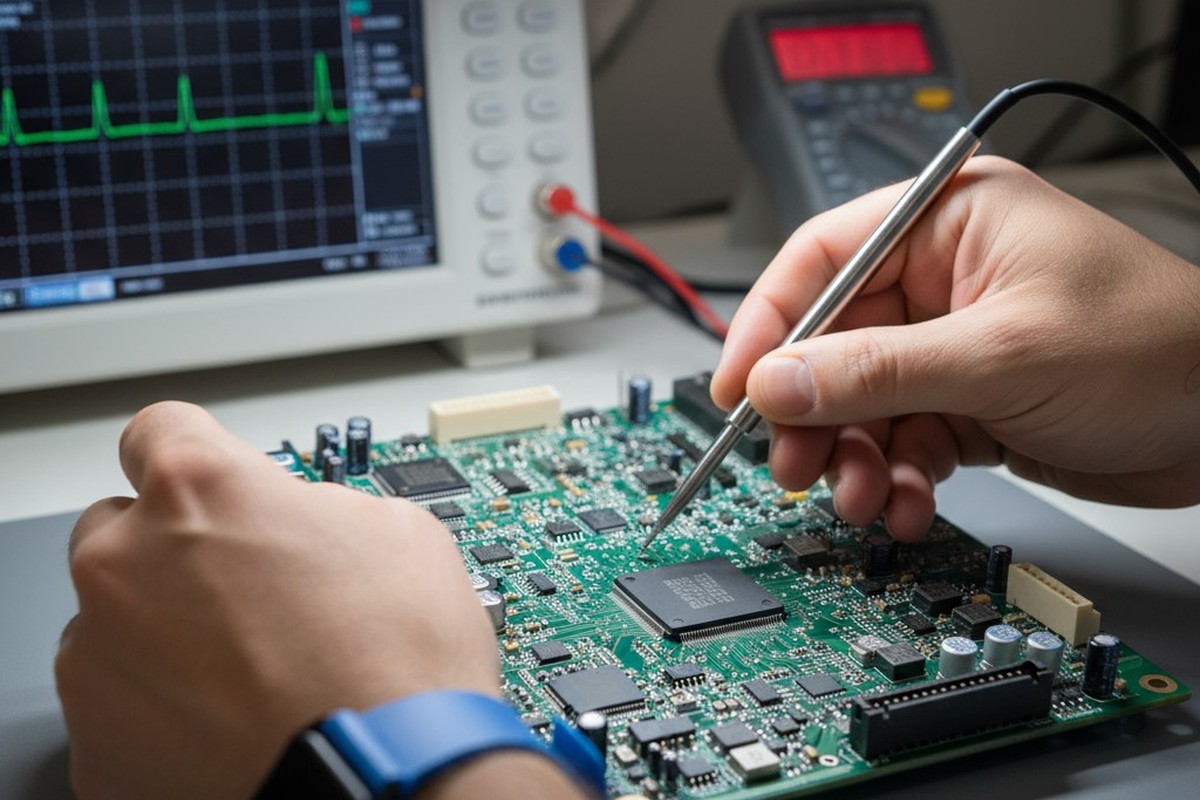

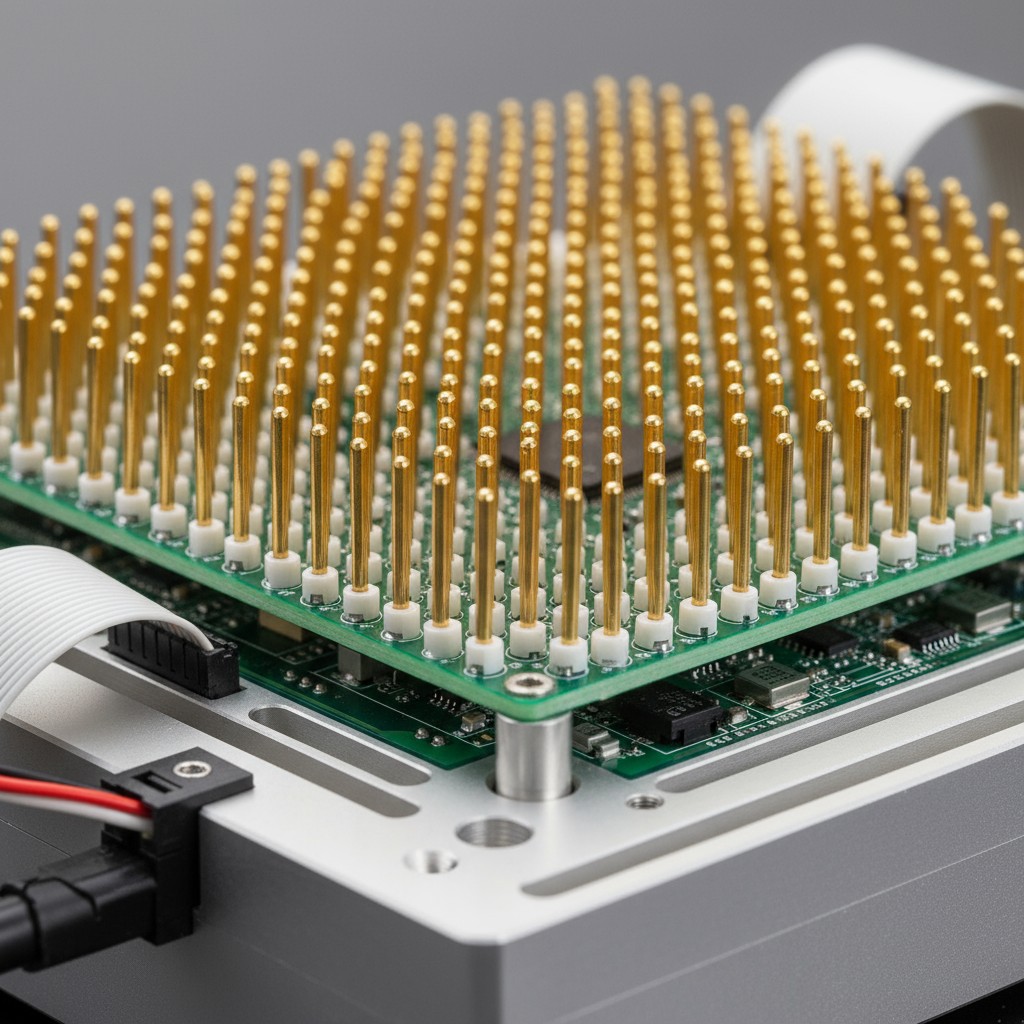

雖然夾具是ICT最直觀的成本,但實際的經濟負擔要廣泛得多。定製ICT夾具不是現成購買,而是為特定電路板布局量身定制的工程產物。設計過程需要將電路板的網表和元件布局轉換成一個有彈簧測試探針的機械結構,每個探針都與特定的測試點對齊,精度達到亞毫米。夾具必須考慮元件公差、電路板翹曲和探針磨損問題。接著還需要驗證與除錯——這個過程經常揭示探針接入或信號完整性的未預料問題。

夾具工程成本與交付時間

中等複雜度夾具的工程成本通常介於$8,000到$15,000之間。高密度電路板配有細間距元件或有限測點存取,這個數字可能上升到$25,000或更多。這純粹是連接電路板與ICT設備所需的定制機械與電氣接口的成本,與測試儀本身的資本支出分開。

從電路板設計定稿的那一刻起,夾具設計與製造通常需要兩到四週,複雜設計則延長至六週。在此期間,生產進行中斷。電路板可能已組裝完成,但無法進行測試。它們被擱置在庫存中,等待出貨。如果在此期間設計變更——在新產品導入中常見——則夾具必須修改或報廢。計時會重置。

低批量生產的收支平衡點

當將夾具成本除以單位數量時,經濟陷阱便會顯現。對於100單位的生產,一個$12,000的夾具會為每個電路板增加$120的負擔。對於一個材料清單為$500的電路板來說,這是24%的測試額外成本。即使ICT過程快速,經濟效率仍然較低。同樣的夾具在500單位的生產量中攤銷後,單位成本降至$24,這是一個更可接受的五百分比負擔。差異純粹是由於產量的不同。

收支平衡點是ICT的總成本——包括工程、設置和機會成本——等於無夾具方案的成本。結合邊界掃描、無向量測試和精實功能測試的策略,其基礎設施成本顯著降低。邊界掃描不需要夾具,而無向量測試使用可重複使用的感測器,能在沒有機械接觸的情況下工作。任何功能測試夾具通常都很小且為通用型,並非需要數週工程的電路板特定產物。

在200單位以下的生產規模,ICT的經濟性崩潰;低於300單位時,情況較為邊緣,取決於電路板的複雜度。只有在300單位以上,且設計穩定且非迭代的情況下,ICT才再次展現明顯的經濟效益。

邊界掃描和無向量測試實際是什麼

替代固定測試的方法不是在嚴謹性上的妥協,而是轉向利用既有設計基礎設施和非接觸測量的方法。這些工具的開發旨在應對同樣破壞 ICT 趨勢的問題:增加的電路板密度和縮小的實體測試點存取範圍。

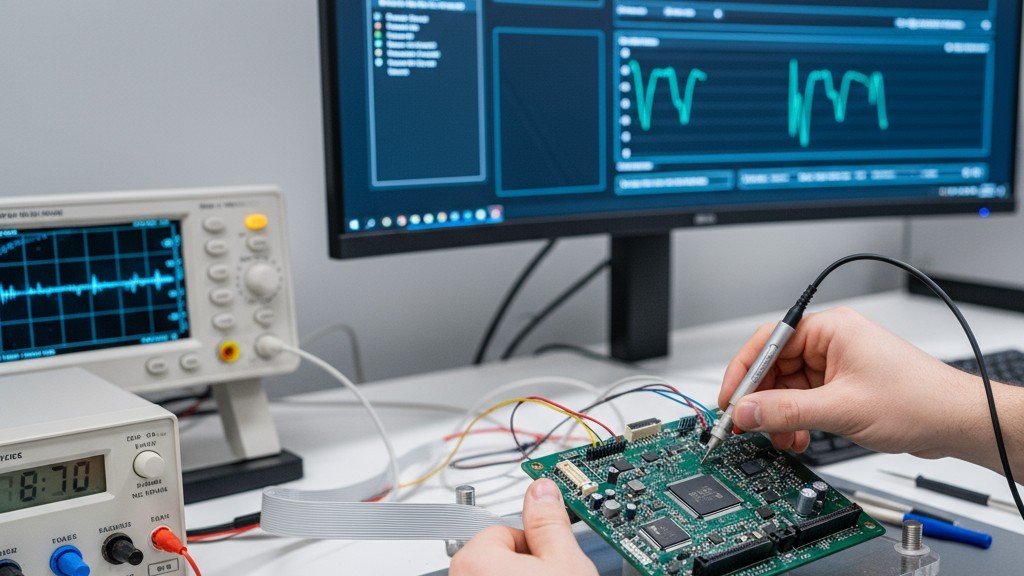

邊界掃描(由IEEE 1149.1標準正式化,通常稱為JTAG)將測試邏輯直接嵌入電路板的集成電路中。符合標準的晶片在每個輸入和輸出引腳上都包含一連串的元件。在測試期間,一個簡單的四線介面將模式移入這些元件,控制電路板網路上的邏輯狀態。產生的狀態被捕獲並移出進行分析,使測試儀能在不用物理接觸的情況下控制和觀察引腳級信號。這種非侵入式方法在檢測短路、開路和卡死在位故障方面非常有效,尤其在符合標準的裝置之間。

無向量測試則通過電容和電感測量來檢測整個電路板的故障。一個放置在電路板附近的感測陣列測量組件和走線的電磁特徵。短路會產生可測量的電容耦合;開路則會顯示特定的阻抗變化。該方法快速、非接觸,能推測元件的存在、極性和大致值,有效捕捉如缺少元件、反向二极管或橋接導線等粗略的製造缺陷。

覆蓋範圍比較:折衷背後的數字

放棄ICT的主要反對理由是覆蓋率。儘管ICT原則上可以用足夠的測點存取每個節點,但認為其他方案較差的說法並不完整。真正的問題是它們是否能夠達到足夠的覆蓋率,以捕捉實際發生的故障,以及專注的功能測試是否能彌補剩餘的差距。

邊界掃描涵蓋範圍

邊界掃描的覆蓋範圍取決於有多少板上的元件符合JTAG標準。對於由數位邏輯主導的電路板——微處理器、FPGA、記憶體——覆蓋範圍非常廣泛。掃描鏈可以測試這些裝置之間的連接,短路、開路和卡死故障的偵測率超過95%。若80%的元件符合標準的電路板,將大約達到70%到85%的淨覆蓋率。模擬部分、離散元件和舊式元件對此方法是看不見的。然而,對於以數位為主的設計來說,邊界掃描僅與ICT在互連層提供相當的覆蓋率,大多數組裝缺陷都發生在這一層。

無向量測試新增的內容

無向量測試填補了邊界掃描留下的空白,尤其是對於被動元件和粗略組裝缺陷。電容測量可以檢測缺失的電阻、不正確的電容值以及反向的二極體。雖然不如ICT的直接測量那樣精確,但它是一種有效的篩檢方法,可捕捉最常見的錯誤:元件錯誤、元件缺失或嚴重偏位。這額外增加了10%到20%的總故障覆蓋率,為邊界掃描無法檢測的零件提供非接觸式驗證層。

剩餘差距與精實功能測試如何彌合它

邊界掃描與無向量測試的結合仍在功能驗證與類比性能方面留下差距。某個元件可以正確存在與連接,但仍可能無法在規範範圍內運作。電源可能送出電壓,但波紋過大。這時,精實功能電路測試(FCT)便可發揮作用。與完整ICT設置不同,精實FCT驗證電路板在實際條件下能履行其預期功能,它會供電、刺激輸入並測量輸出。對於電機控制器,它可能驗證PWM訊號的產生;對於通訊電路板,它可能檢查無錯誤的資料傳輸。功能測試補足結構測試,捕捉其他方法無法偵測的故障。

這三種方法結合通常可達到85%至95%的故障覆蓋率。這並非百分之百,但在實際操作中,也不是ICT的覆蓋率。由於測點限制與探針磨損,實際的ICT覆蓋率經常低於理論最大值。覆蓋率的差異遠小於成本與周期的差異。

除錯循環優勢

測試覆蓋率只占價值方程式的一半,另一半是故障定位的速度與精確性。能檢測故障但診斷模糊的測試,會增加找到根本原因的時間與成本。

雖然ICT在標記故障方面表現出色,但其診斷結果可能非常模糊。測試儀可能報告節點47短路到地,但不說明原因或位置。技術人員必須追蹤原理圖、找到該網路並進行目視檢查——這在密集、多層板上可能耗費數小時。

邊界掃描診斷根本不同。由於掃描鏈嵌入在元件中,測試將故障定位到特定的引腳和設備。兩個網路之間的短路是由涉及的確切設備引腳確定的,將範圍縮小到幾平方毫米。開路則在特定的驅動器和接收器對之間檢測出來。診斷輸出不是故障碼,而是一張地圖。這種精確性意味著用 ICT 數據調試一個故障可能需要一小時,但用邊界掃描通常可以在10到20分鐘內解決。以100單位生產線為例,且具有典型的缺陷率,累計調試時間節省可超過10小時。

交貨時間與彈性:隱藏的價值

對於低產量的ICT而言,經濟上的理由是有說服力的,但提前期的懲罰同樣重要。兩到四週的固定裝置工程流程,在設計凍結與測試準備之間強制延遲。對於新產品導入來說,上市時間至關重要,這個延遲往往是不可接受的。

邊界掃描和無矢量測試消除了這個等待時間。測試設置可以在幾個小時或幾天內配置完成,而非數週,使電路板能連續地從組裝到測試再到出貨。當設計反覆修正時,這種靈活性尤為關鍵。早期的原型生產可能會揭示需要更改電路板佈局的問題。使用ICT時,每一次修訂都要求一個新的或重新改造的固定裝置,成本和交貨時間都會重新計算。而由網表產生的邊界掃描測試模式會隨著設計自動更新,構建一個支持反覆開發的測試策略,而不是懲罰它。

何時仍然選擇ICT

但針對低量產ICT的反對理由並非絕對。某些設計和生產環境仍然值得投入。

具有高密度類比或射頻區段的電路板,不適合純粹的無固定裝置策略。類比元件缺乏邊界掃描邏輯,並且像增益或相位噪聲等關鍵性能特性無法結構性驗證。如果類比或RF電路佔電路板功能的40%以上,使用ICT的理由將大大增加。

像醫療、航空航天以及汽車等合規性驅動產業,通常在規範下運作,規定了特定的測試覆蓋範圍或方法。如果管理標準要求在電路中測試或具有相當的節點級存取權,其他策略恐怕不夠用。在這裡,ICT的成本是進入市場的必要成本。

最後,明確且有決心的高產量生產策略會改變計算方式。如果預計初始150個單位的生產規模在六個月內擴大到1,000個單位,固定裝置的成本將攤銷到預期總量中。這需要對預測有高度信心並且設計穩定,但它可以讓前期投資變得值得。

建立替代測試策略

取代ICT並不是一個簡單的更換;而是將測試架構重新配置成一個層次分明的策略,每一層都能捕捉其他層可能遺漏的故障。

此流程應該是順序進行的。第一層是邊界掃描,快速運行於所有符合標準的元件,捕捉數位部分的互連故障。失敗的電路板會被標記為需要立即返工,避免在後續通電時發生災難性故障。第二層是無矢量測試,能在整個電路板上運行,以檢測缺失或錯誤的被動元件、嚴重短路和極性錯誤。它涵蓋掃描鏈不可見的元件和網路。

第三層也是最後一層是專注的功能測試。在已篩除結構性故障之後,電路板被通電,以在現實條件下驗證其關鍵功能。測試範圍根據電路板的用途量身定制——例如,驗證資料採集板的ADC精度或電源的負載調節。這個流程確保早期捕捉到災難性故障,並且以非破壞方式進行,最大限度地減少在較複雜的功能性故障上的調試時間。

對於具有混合複雜度的電路板,例如密集的數位核心外圍是類比訊號調理,一個混合策略可能更適合。可以設計部分ICT固定裝置,僅用於測試關鍵的類比區段,其餘數位部分用邊界掃描。部分固定裝置的經濟性更佳,降低成本和交貨時間,同時送達整個設計所需的覆蓋範圍。