電路板返工成本遠超過報廢面板與延誤的時間。對於同時使用Quad Flat No-lead (QFN) 和微球陣列封裝(micro-Ball Grid Array, BGA)的產品,首次製造產生的產量斜坡比大多數設計團隊預料來得更為陡峭。這兩個封裝系列在製造的幾乎每個環節都提出彼此矛盾的需求,從點膏印刷和零件放置到再回流檢查。一個為QFN大尺寸熱墊優化的模板孔徑會讓微BGA的細距球焊料淹沒。標準組裝所需的路軌若缺乏剛性,當厚模板橫跨兩種封裝時會出現問題導致裝配不良。

這種衝突根源於封裝本身。QFN 對單一大型熱墊(常邊長 5mm 或以上)需要高膏量,同時也要求在周邊墊上精確沉積,間距可低至 0.4mm。而微BGA則將數百個焊錢分散於很小的足跡中,間距約 0.5mm 或更細,即使是微小的定位誤差也會造成開路或短路。當兩者共享一個模板和放置次數時,布局必須通過有意甚至反直覺的DFM來調和這些需求。大多數可避免的首次製造失敗追溯到五個決策點:膏孔調整、via-in-pad執行、底填空隙規劃、電路板鐵軌尺寸與基準點放置。

為何混合包裝佈局會遇到第一次生產良率的峭壁

QFN 的暴露散熱墊是一個惡名昭彰的組裝挑戰。這個散熱墊可能佔據封裝外廓的 40% 到 60%,並且需要堅固的焊接來確保熱和電性能。這意味著足夠的焊錫體積至關重要,但焊膏必須重新回流,且不能捕捉到空洞或導致封裝漂浮。在這個散熱墊周圍,細距離邊緣引腳要求精確的焊膏沉積,風險最小,不易塌陷或橋接。該封裝在一個外形中實際上是兩個不同的組裝問題。

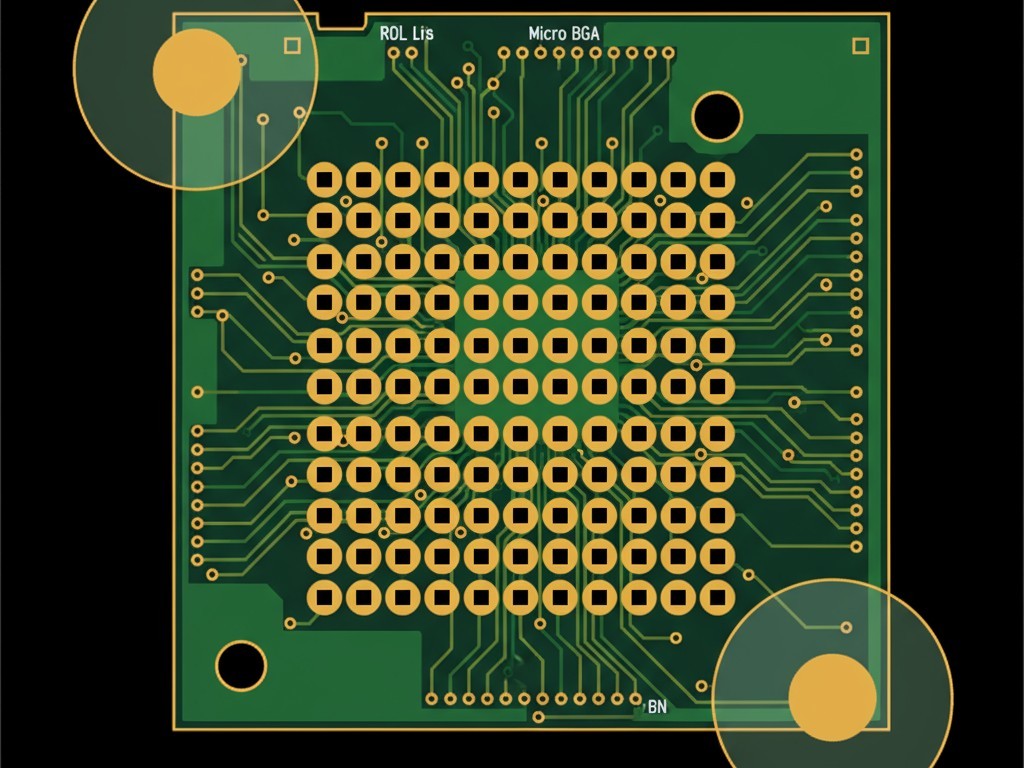

微BGA帶來不同的限制。有預先焊接的焊球,變數從點膏轉變為放置精度。0.5mm間距的BGA僅允許0.1mm的誤差,否則焊球會偏離目標。小墊,通常僅0.25到0.3mm直徑,也需要同樣小且精確的膏量沉積。膏太多會引起橋接;太少則會導致接頭脆弱或開路。誤差範圍非常有限,約為目標體積的 ±10%。

當這兩種封裝共存時,滿足QFN熱墊的厚模板會在微BGA墊上過量沉積膏。為BGA優化的薄模板則會促使QFN焊膏不足。忽略這些衝突會使產量直線滑落。在QFN熱墊上的焊點出現超過25%的空洞,違反 IPC-A-610 第3等級標準。微BGA陣列會在內部排出橋接或在角部球出現開路。這些並非隨機缺陷,而是深植於可預測的DFM失誤中的確定性失效。

貼片光圈調整:平衡雙重世界

焊膏用量由模板孔徑設計控制,直接影響焊點品質。用量必須足夠形成可靠的連接,並能從模板順利釋放。對於混合封裝板來說,精確調整孔徑尺寸和模板厚度,才能同時達到雙重目標。

面積比決定膏料釋放效果。 孔徑面積與其壁面積之比,必須超過0.66,才能確保膏料可靠釋放。低於此值,膏料會黏在模板壁上,導致沉積不乾淨。在0.25mm直徑微BGA墊上使用0.125mm厚模板,其面積比約為0.5,遠低於門檻。這迫使二選一:縮小模板厚度以改善小墊的比例,或接受較大孔徑,冒過量沉積膏料的風險。

模板厚度是一種必要的折衷方案。 QFN 熱墊更適合使用較厚的模板(0.150mm或以上),而微BGA則在較薄的模板(0.100到0.125mm)中表現較佳。當兩者共用一個模板時,必須以較受限制的部件為優先,通常選擇0.125mm的厚度,並通過縮小QFN熱墊的孔徑面積來補償。雖然這會在熱墊上形成較少的膏料,但能保證BGA的良好性能。對於特別重視QFN熱性能的設計,可能需採用成本較高的雙重打印流程,即使用兩個模板。

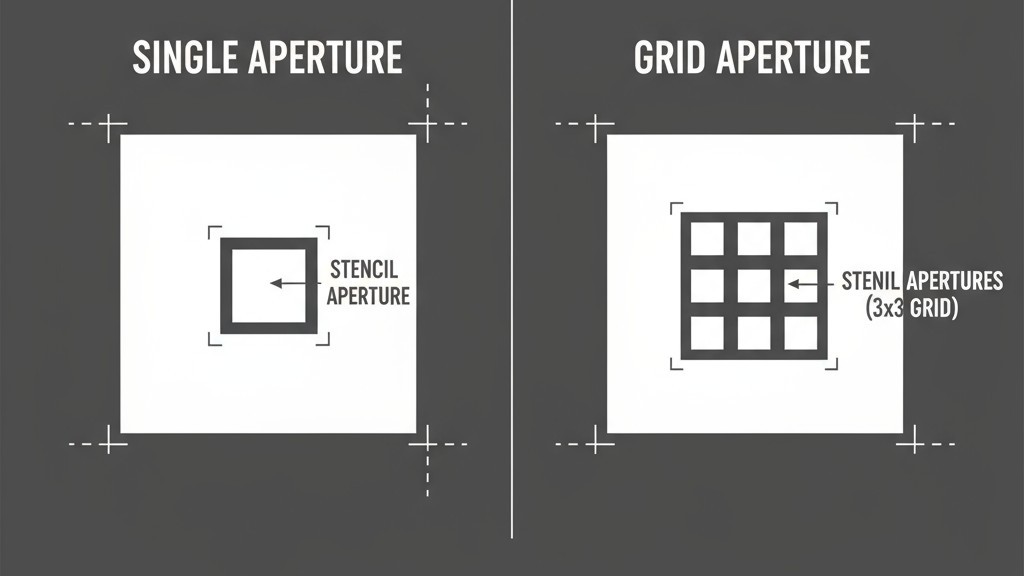

熱墊孔需要進行有意的縮小。 一般的指導方針是將QFN熱墊孔面積縮小到實際熱墊的50-80%。這可以防止封裝在回焊過程中漂浮在過多的焊料上,並允許使用分段式光圈。較小開口的網格,而非一個大窗,能改善膏料釋放並通過提供排氣通道來減少空洞。一個典型的5mm熱墊可能採用3×3格子,每格1.0mm的開口,既能提供足夠的焊料體積,又能維持工藝控制。

我們建議優先考慮微BGA。選擇較薄的模板以提升印刷解析度,然後通過孔內焊盤設計和細心的光圈分段來提升QFN熱性能。這種方法最小化了BGA橋接——最難修復的缺陷——同時接受有限的QFN熱墊焊料量減少。

Via-in-Pad:不可談判的規則與實用限制

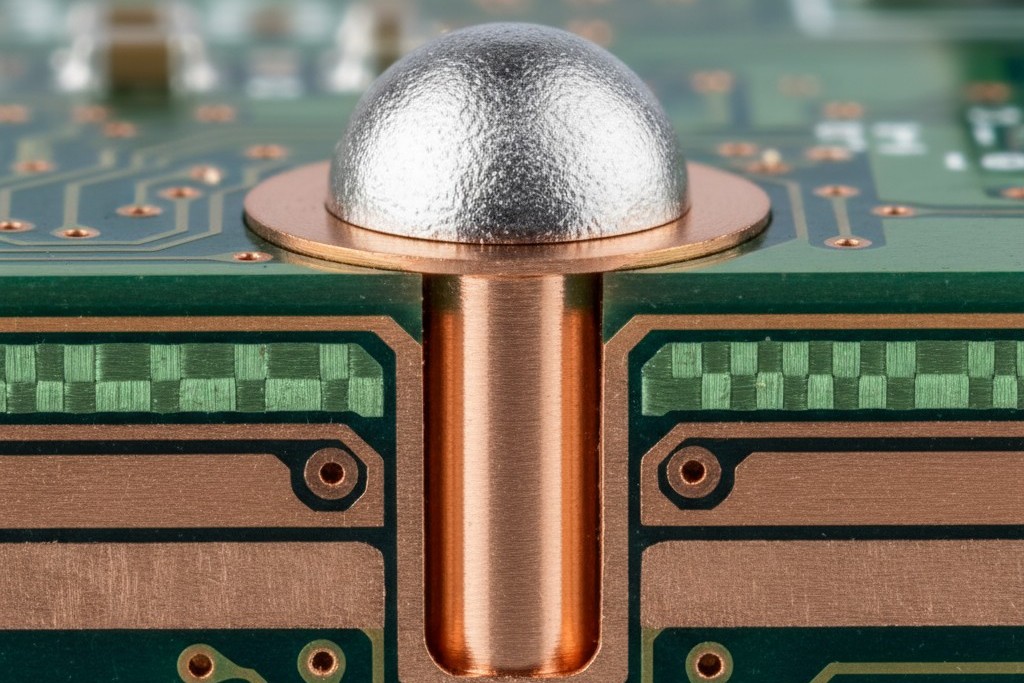

在元件焊盤內的通孔,常用於QFN熱管理和微BGA的排氣路由,如果處理不當,這是主要的可靠性風險。在回焊過程中,孔壁可能會將焊料吸走,同時,空氣和助焊劑的氣體可能會逸出,形成空洞。這兩種機制都會降低焊點的可靠性。

銅填充且平整的孔處理是最可靠的解決方案。 這裡,孔壁被鍍銅直至完全填充,並將表面研磨平整。這樣可以消除氣體逸出路徑並防止焊料滲透。規範必須明確傳達給PCB製造商,包括填充率達95%或以上以及所需的表面處理。名譽良好的製造商將依照IPC-4761或IPC-6012第3類標準來認證此工藝。

非導電填充是成本較低的替代方案。 環氧樹脂塞子封堵孔洞,阻擋氣體逸出,但在焊料滲透方面不如全銅填充有效。這種方法對於要求較低的Class 2組件中的QFN熱墊尚可接受,但對於微BGA來說,焊膏用量較嚴格,則是較弱的解決方案。

當您的製造商無法保證孔洞的完全填充時

如果無法或不實用完全填充孔洞,設計必須作出調整。

- 通過帳篷: 在孔洞開口處塗覆焊膏遮罩來提供部分屏障。將板子頂層包裹成帳篷狀(Tenting),直在焊盤下方,效果最佳,但對焊料遮罩的對準精度要求較高。

- 插頭: 使用非導電性膏填充過孔比封閉更好,但仍未做到完全填充。此填充可能未經平整化,留下表面凹陷,影響膏料印刷的一致性——對微型BGAs來說是一大風險。

- 接受開放過孔: 這是最後的手段,只適用於原型或低功率QFN,其中空洞達到50%的可容忍度。在微型BGA焊點中幾乎從不接受開放過孔,因為焊料流失的風險很高。

將填充過孔內的焊盤視為混合這些封裝的任何生產設計的基本需求。僅在製造商的限制絕對且風險已明確記錄的情況下探索替代方案。

底填空隙禁入區:為工藝現實做規劃

填充劑是一種在BGA周圍分配的液態環氧樹脂,能提高機械可靠性,通過分散應力到焊接點。雖然不一定總是必要,但在經歷熱循環或震動的應用中是常見做法。若有要求,板子布局必須能配合分配過程。

為了均勻的流動,分配針需要距離封裝邊緣1至2mm的空隙。放置過於靠近的元件會阻擋針或形成障礙,導致空洞和不完整的覆蓋。這個留空區必須在布局初期確定,因為之後移動元件常常需要重做。

此區域內元件高度與側向空隙一樣重要。高元件會像壩一樣阻擋填充劑流動。布局中應保持一個清晰、平整的空白區域,且不超過BGA的挺高高度(通常為0.3到0.5mm)。對於預期需要返工的設計,此留空區應擴展至3mm或更大,以便拆除工具進入。

電路板鐵軌和面板設計以便組裝

板子導軌,即PCB面板的非功能性邊框,是所有組裝設備的機械接口。不合適或設計不良的導軌會導致在印刷過程中翹曲或在放置時移位,嚴重影響良率。

混合QFN與微型BGA組裝的最小導軌寬度應為每側7到10mm。這樣可以提供足夠的握持區域,用於傳送帶與夾緊機制。為最大化板子在面板中的數量而使用較窄的導軌,會在模板印刷時誘發彎曲。重負荷模板施加的向下力會使面板弓形,導致膏料沉積不均。較窄導軌的節省幾乎都被良率損失抵消。對於薄於1.6mm的板子,在印刷時用夾緊的臨時加固條可以防止彎曲。

導軌上的工裝孔和定位點提供自動化參考點。用V形雕刻或隔板路由來分離面板也會影響導軌設計。混合QFN與微型BGA的設計常受益於隔板路由,因為它允許將細間距元件放得更靠近面板邊緣,以獲得更佳的信號路由。

基準策略:通過紀律提升精確度

定位點,即用於拾取和貼放機的光學參考標記,直接影響放置精度。對於這些板子而言,公差以微米計算,定位策略是主要的設計需求,而非事後補救。

全局定位點 提供整體面板的校準定位。須在面板導軌上放置三個不在同一直線上的標記,並盡可能分開,以讓視覺系統計算位置、旋轉與縮放誤差。每個全局定位點需有清晰的留白區域,通常是半徑3至5mm,避免任何會干擾視覺系統的特徵。

局部定位點 對每個微型BGA都是必要的,對於細間距QFN則強烈建議。它們提供元件級的校準,修正局部的板子變形。對於微型BGA,將兩個定位點放置在包裝的對角線上,距離其邊緣10至15mm,能提供最佳的準確性。

典型的標記是直徑1mm的裸銅圈,位於二毫米圓形焊膏罩的開口內。這可確保視覺相機具有高對比。在密集佈局中,若理想間距無法實現,距離可以縮短至最小的5mm。作為最後手段,可以將大型QFN角落墊片或BGA角球墊指定為標記目標,但這是一種高風險策略。

最後闸口:預先撲帶前的DFM驗證

在電路面版出廠前,系統性檢查這五個關鍵區域是捕捉錯誤的最後機會。

驗證應從針對這些特定高風險區域的同行審查開始。自動DFM軟體可以標記一些問題,但無法評估焊膏孔徑設計或via-in-pad選擇的微妙權衡。人類判斷是必需的。接著與預定的製造商和組裝廠諮詢。分享您的數據讓他們在設計定版前識別流程特定的風險。

您的電路出廠前核對清單必須包括:

- 模板孔徑: 導出的數據經過審查,確保所有微型BGA墊的面積比例正確,並且QFN散熱墊合適縮小。

- Via-in-Pad: 規格明確記錄在廠房說明中,包括填充方法和接受標準。

- 底充氣孔留白區: 對所有微型BGA進行區域驗證,確保無元件違反間隙要求。

- 板橋: 寬度確認符合面板剛性最低尺寸。

- 標記: 全球及局部佈置的大小、間距與留白區均已驗證。

- 焊膏遮罩: 微型BGA墊上的距離已確認為非焊膏遮罩定義(NSMD)。

- 分板: 已驗證方法和邊緣距離以防止元件損壞。

完成此閘門將DFM從抽象的目標轉變為可衡量的成果。它是順暢首次建造和昂貴重工之間的區別。