剛性柔性電路在 CAD 中看似完美,沿著三維產品外殼優雅走線,但仍可能在五百個現場循環後破裂。這不是模擬錯誤或設計規則疏忽,而是源自設計文件規範與銅疲勞物理極限之間的差距。渲染堆疊的外觀完美並不代表晶粒結構,更少反映覆銅層中的應力分布,更少反映決定補強件邊緣是否集中或分散應變的製造現實。

在動態柔性應用中的可靠性,取決於管理四個影響銅抗循環應力的變數:晶粒方向、走線幾何、覆銅層窗孔及補強件位置。晶粒方向奠定疲勞耐久的基礎。走線路徑要么分散要么集中應力。覆銅層窗孔定位中性彎曲軸。補強件控制彎曲開始和應力峰值的關鍵過渡區域。

這些並非獨立的佈局裝飾,而是相互依賴的機械選擇,必須與滾轂銅箔在反复應變下的物理行為保持一致。理解這些選擇背後的因果邏輯,是成功與失敗之間的差異。

銅疲勞的機械原理

銅在反覆彎曲下容易失效,因為它是受累積塑性變形影響的多晶金屬。每次彎曲都會使銅在局部區域超越彈性極限,特別是在彎曲外表面,拉伸應力最大。材料不會恢復原狀,而是晶粒結構中的位錯移動和累積,使銅硬化並產生裂紋核。經過數百或數千次循環,微裂縺沿晶界擴展,直到完全破裂。在足夠的循環數和應變下,失效是無法避免的。設計師的任務是儘量減少該應變,並大大增加裂紺開始的循環數。

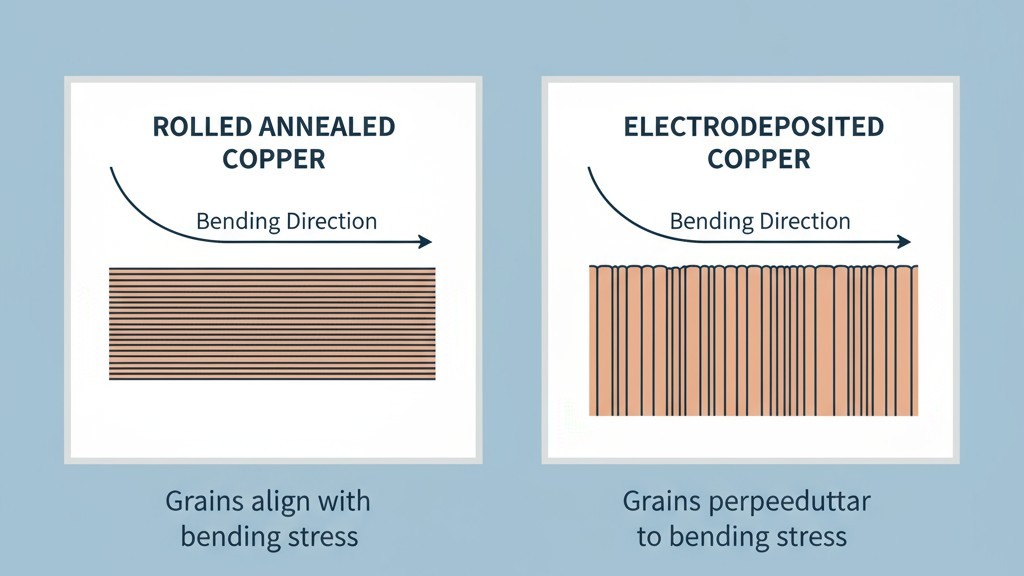

晶粒結構與晶體滑移

電鍍銅箔(在許多柔性電路中常見)具有垂直於箔面方向的柱狀晶粒結構。滾延退火銅箔是動態應用的正確選擇,具有沿滾軋方向延長的晶粒。在銅彎曲時,塑性變形發生在晶粒內沿滑移面移動的位錯中。晶界行為如同障礙,導致位錯堆積並增加局部應力。晶界相對施加應力的取向決定了位錯移動的容易程度以及材料疲勞的速度。

在滾延銅中,與延長晶粒平行的彎曲會迫使位錯穿越較少的晶界,分散應變並延遲裂紺核的形成。垂直於晶粒方向的彎曲則迫使位錯穿越大量晶界,集中應變,加速失效。這個差異非常明顯。沿晶粒垂直彎曲的柔性電路可能在兩千次循環後失效,而同樣幾何形狀的平行彎曲則可能存活二萬次。晶粒結構在 CAD 檔案中是看不見的,但它卻是疲勞表現中的主要變數。

彎曲軸心的應力集中

當柔性電路弯曲時,其外側半徑會受到拉伸,內側半徑則受到壓縮,而位於二者之間的中性軸則沒有應力。應力的大小與該點距離中性軸的距離成正比,與彎曲半徑成反比。更尖銳的彎曲和較厚的結構都會產生較高的應力。

此應力並非均勻分佈。它在彎曲的中心達到峰值,並向剛性部分逐漸下降。任何破壞這個應力場的特徵——如線寬的突然變化或錯放的加強件——都會產生應力集中。裂縫始於這些應力集中處,而非隨機位置。因此,柔性電路的設計不僅僅是選擇一個彎曲半徑,更是要確定應力可能達到峰值的點,將這些峰值控制在銅的疲勞極限以下,並消除會產生新的應力集中位置的幾何扭曲。

1. 銅晶粒方向:主要變數

對任何超過幾千次循環的應用,必須指定銅箔的滾動方向垂直於彎曲軸。這不是指南,而是由滾軋銅的各向異性疲勞行為所導出的材料限制。未控制晶粒方向的製造商,提供的往往是機會——有五成的機率銅是沿著其最弱的方向。未指定的設計師,則將這個最重要的可靠性變數交由偶然決定。

指定滾動方向

製造圖紙必須包括每個動態柔性區域的晶粒方向指示。對於單軸鉸鏈,這通常是一個箭頭並附註,如「銅滾動方向按箭頭指示,與彎曲軸垂直」。設計師還必須確認製造商能提供具有明確晶粒方向的退火銅箔。並非所有製造商都能做到。低成本或快速生產的供應商經常使用電鍍箔或購買不追蹤方向的滾動銅片。

如果電路在多個方向彎曲,則可能無法將晶粒沿所有軸線都對齊得理想。此時,設計師必須優先考慮循環次數或應變最高的軸,並接受其他位置性能的降低。這個權衡必須加以記錄和傳達,而不是隱性。製造商的製程能力至關重要。使用連續滾軋加工的供應商可以輕鬆將元件對齊以符合規格。採用卷料輸送流程的供應商可能控制較少,或需額外成本。在設計審查時必須確認。

當晶粒方向控制不是選項時

如果無法控制粒子方向,設計就必須透過幾何來補償。增加彎曲半徑以降低應變。擴寬走線以降低電流密度和加熱。如果應用允許,減少目標循環次數。使用陰影或曲線走線替代直線走線,以分散應力。若可能,指定較薄的銅層,因為它在較低應變下彎曲時的應力較低。這些策略都無法完全恢復正確粒子對齊的性能,但它們可以讓無法控制的設計在低數千次循環的應用中仍具可行性。

2. 走線路徑幾何形狀

一條線路在柔性區域中的走向決定了它與彎曲應力的交互方式。動態柔性設計的布線不是為了最小化線路長度或最大化密度,而是創建一個能平均分配應力並避免中斷的幾何結構。

線路取向

理想情況下,所有線路都應沿著彎曲軸平行走向,並沿其長邊進入和退出柔性區域。這樣可以使每條線路保持在幾乎恆定的應力範圍內,而不是被迫穿越從拉伸到壓縮的梯度。這個簡單的選擇,即使晶粒對齊正確,也能將疲勞壽命提高三倍甚至更多。

當線路必須穿越彎曲軸,例如連接折疊兩側的元件時,應盡量減少穿越次數。將線路盡可能做寬,以符合電流和阻抗需求,因為較寬的線路能承受較高的應力。如果多條線路必須交叉,則應沿著柔性區域的長度錯開布置,而不是集中在應力最高的中心位置。

寬度、間距與陰影布置

在柔性區域中變換寬度的線路會在轉變處形成應力集中點。整個柔性區域內應保持線路寬度不變。必要的寬度變化應在堅硬部分遠離彎曲邊界的範圍內進行,至少距離彎邊五個線寬。

對於需要控制阻抗或在狹窄柔性寬度中傳高電流的設計,陰影線路提供了一種折衷方案。陰影線路是一個具有周期性空隙、沿著彎曲軸平行的實心銅區域。這會形成一系列較窄的指狀物,更容易彎曲,降低銅層的有效剛度並減少應力。折衷之處是傳輸電流的能力降低,且製造更為複雜。

線路間距應適當保留。過於密集的線路會形成較硬的銅層,集中應力。建議的間距至少是線寬的兩倍;在半徑非常緊的情況下,可增加到三到四倍。

錨定與淚珠象

從剛性區段過渡到彈性區域是機械性變化突兀且應力集中的點。如果在鋪銅線路進入彈性區域時遇到尖銳的轉角,該點就會成為失效點。線路將在錨點處裂開,而非在彎曲的中間。

淚珠是標準解決方案。淚珠使線路在通過過孔或焊盤時逐漸擴展。在剛性到彈性轉換處,這個概念適用於整個錨定區域。線路應在靠近彈性邊界時變寬,然後在遠離高應力區後回縮到所需寬度。這樣分散應力梯度到較長的距離。避免將線路直接錨定在邊界的過孔上。若需要的過孔,應至少偏移一毫米進入剛性區,並使用平滑、曲線的路徑進入彈性區。

3. 覆銅層窗孔設計以控制中性軸

中性軸是在彈性迴路中在彎曲時經歷零應變的平面。在完全對稱的疊層中,這個軸位於銅層內部,最大限度地減少應力。然而,標準的彈性迴路結構是非對稱的。保護層膠膜通常比銅下面的聚酰亞胺層厚,導致中性軸偏離銅層,向較厚的保護層偏移。這個微小的偏移可能會增加銅的應變,進而降低30-50%的疲勞壽命。

覆蓋層窗口化是一種恢復對稱性的方法。它涉及在彎曲的高應力區域移除覆蓋層及其膠粘劑,只留下底層聚酰亞胺和銅。這將中性軸向銅層方向偏移,顯著增加疲勞壽命。代價是銅會暴露,因此此技術僅在不需要環境保護或之後可添加保護的情況下可行。

窗口的幾何形狀至關重要。它應該位於彎曲軸上中心,並沿軸向延伸至少三倍的彎曲半徑。窗口邊緣距離剛性彈性邊界至少兩毫米,以避免在堆疊剛度突然變化處產生新的應力集中。如果不能移除覆蓋層,可從一開始就指定對稱堆疊方式,例如在銅之上層層貼合一層薄聚酰亞胺。這成本較高,但不會暴露銅,效果相同。

4. 補強件放置以管理轉換

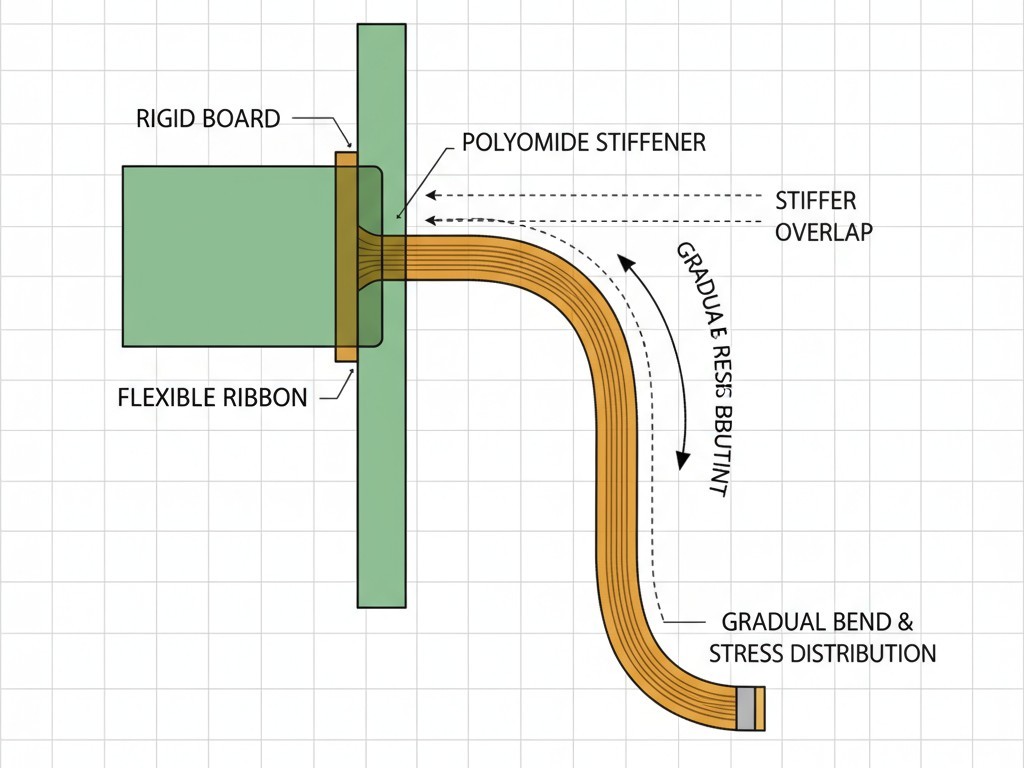

剛性至彈性轉換區是多數動態應用中應力最高的區域。剛性部分不彎曲,將所有變形集中在彈性區域的前幾毫米。加強件用來管理這個轉換,控制彎曲起始點,並延長轉換區,以降低峰值應力。

加強件是一層材料,通常是聚酰亞胺薄膜,貼在剛性區段,並延伸至彎曲區域的短短範圍內。它可以防止在應用處彎曲,迫使彎曲從其邊緣開始。通過偏移邊緣遠離實際的剛性-彈性邊界,設計師建立一個逐漸降低剛度的控制區域,將應變分散到較長的距離上。

加強件的材料與邊緣幾何形狀

聚酰亞胺薄膜是動態彈性電路中最常用的加強材料。它足夠硬以控制彎曲位置,又足夠柔韌避免形成尖銳的應力集中邊緣。金屬加強件一般不適用,因為其硬邊會形成銳利的應力集中點。

加強件的邊緣必須精確定位。一般的原則是將邊緣放置在距離彎曲中心線一到兩倍彎曲半徑的地方。邊緣本身應該是逐漸變細的錐形,而不是切割成直角。錐形邊緣會形成漸進的剛度轉變。這可以通過削薄加強材料、多層階梯堆疊,或選用本身具有錐形的薄膜來實現。對高循環使用的情況,錐形邊緣的長度應至少三毫米。

對於從中心剛性部分彎曲的電路,加強件定義了彈性區域的邊界。該區域的長度非常重要;必須足夠長以容納彎曲而不對銅產生過大應力。可靠的設計規則是使彈性區域長度至少是彎曲半徑的六倍。例如,對於5毫米的彎曲半徑,加強件的邊緣應彼此至少相距30毫米。

超越 CAD 模型的設計驗證

通過軟體設計規則檢查仍不能完全保證剛性-彈性布局的成功。CAD工具描述的是幾何形狀;但其不考慮晶粒方向、中性軸位置或加強件邊緣的應力集中。驗證需要超出CAD環境,確認設計符合材料物理,並且製造商能如預期執行。

這從與製造商的直接溝通開始,以確認他們能提供並控制捲曲銅的晶粒方向。接著,審查他們的實際堆疊材料——覆蓋層厚度、膠黏劑種類、對位公差——以根據實際情況重新計算中性軸位置,而非使用通用假設。還必須將製造商的加強件放置流程,包括位置精度和邊緣錐形能力,納入設計中。

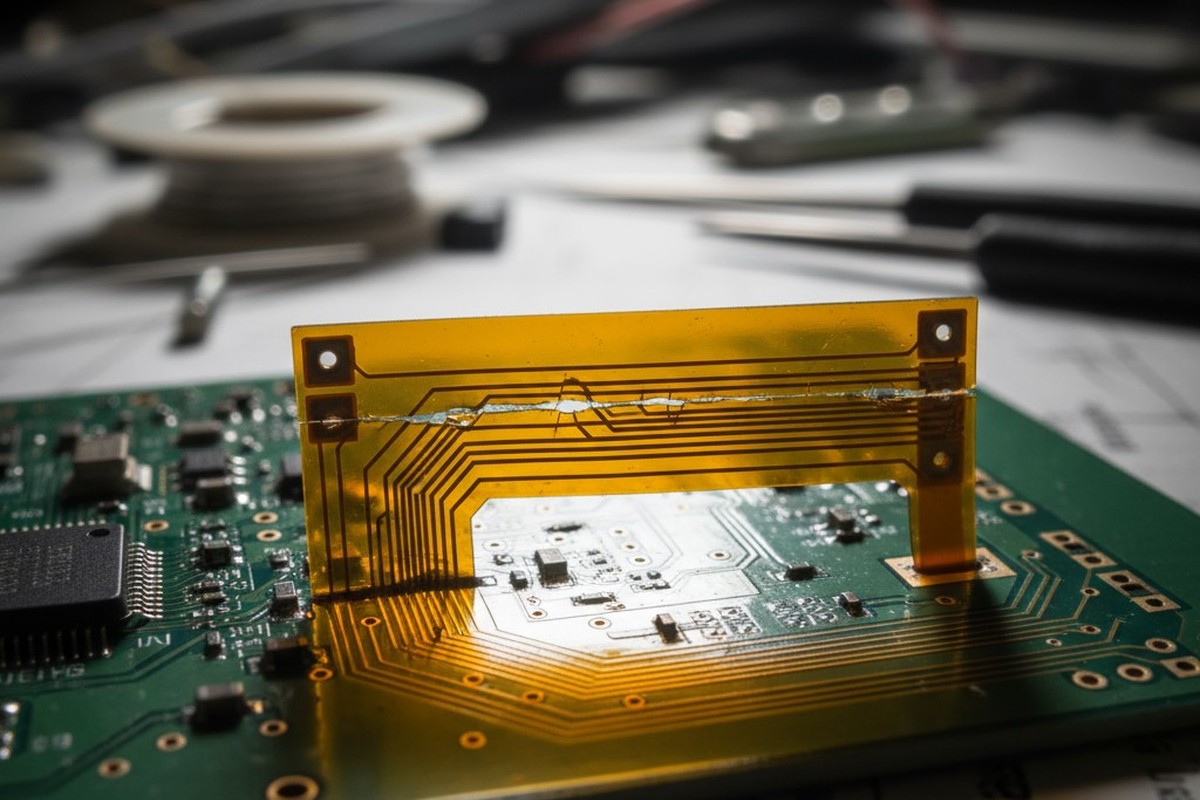

原型揭示真相。從剛性彎曲邊界開始的裂紋指向壓力緩解不足,可能由於加強件安置或走線錨定不良所致。彎曲區中心的裂紋表明紋理方向不正或曲率半徑太小。每種失效模式都指向需要修正的特定變數。

對於超過一萬個循環的目標,進行加速測試至關重要。這包括以較高頻率或更緊的半徑進行彎曲原型,以快速累積循環數。雖然測試不能替代合理設計,但它可以揭示難以預測的變數間複雜交互作用。設計過程是反覆的:基於物理進行設計,與製造商討論,並測試實體原型。CAD模型是起點,而非證明。