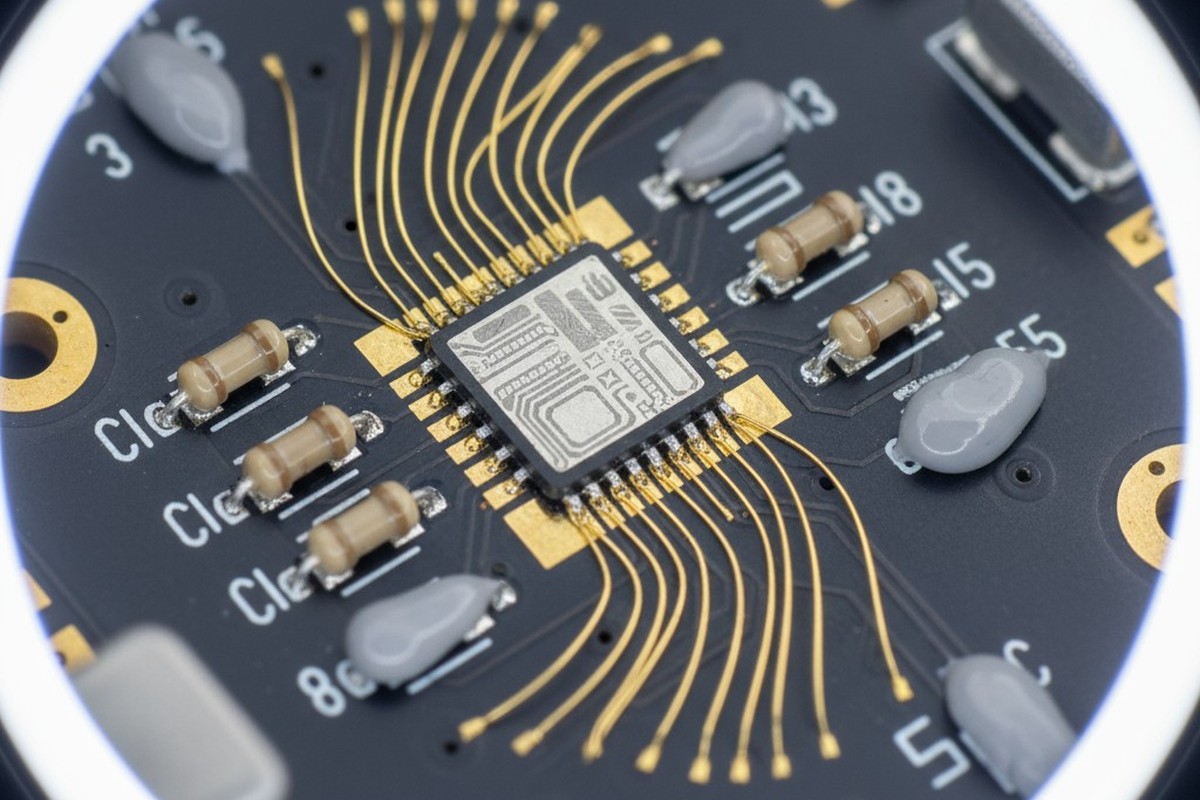

將金線鍵合與表面貼裝技術結合的設計在PCB製造中處於一個不舒服的中間地帶。金線鍵合需要純粹、柔軟的貴金屬表面以確保可靠的熱聲或超聲波連接。而焊接則需要一個促進濕潤和形成錫基合金金屬間化合物的表面。這些要求並不相輔相成。在大多數材料系統中,它們基本上是相反的。

多年來,工程師在這個折衷方案上徘徊:在某些焊盤上覆蓋厚金,選擇不同區域使用不同的表面處理,或簡單接受在某一工藝中性能下降來支持另一工藝。每個折衷方案都引入了複雜性、成本或可靠性風險。ENEPIG(無電解鎳無電解鈹浸金),通過在單一表面處理中滿足兩個工藝的需求來消除折衷。它通過特定的材料堆疊,利用每層獨特的性能來實現這一點。

這不是一個簡單的選擇。ENEPIG帶來自己的挑戰,尤其是在鍍層期間“黑垢”風險以及關於鎳腐蝕的持續疑問。在Bester PCBA,我們見證了由於流程控制不良而導致的失敗,也見證了正確操作帶來的卓越可靠性。這種表面處理方法是可行的,但僅在鍍層工藝和組裝參數絕對精確的情況下才有效。混合組裝中的ENEPIG也是如此——它的工作原理以及避免其故障模式所需的措施。

混合技術組裝中的表面處理衝突

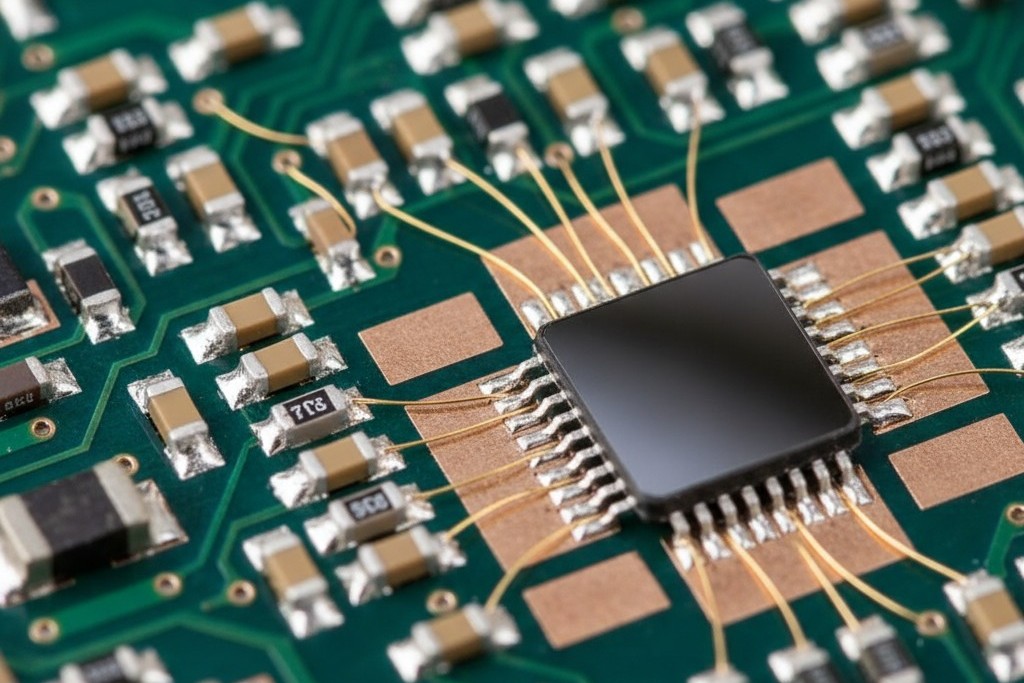

線鍵合是一個利用熱、壓力和超聲能量在細金或鋁線與鍵合垫之間建立金屬連接的過程。鍵合通過機械變形和原子相互擴散的組合在界面形成。為了可靠進行,垫表面必須具有化學純淨、無氧化物且足夠柔軟,能在壓力下變形而不裂紋。金是理想的表面材料。它不氧化,柔軟且具有延展性,並且在超聲鍵合過程中允許能量的穩定傳遞。這一過程已被充分理解,對射頻模組、功率半導體以及必須連接到基板的混合組件至關重要。

焊接從根本上運作於完全不同的原理。焊點不是粘合連接,而是通過在焊料與垫之間形成金屬間化合物來建立冶金鍵合。當融化的錫基焊料接觸銅垫時,錫和銅原子彼此擴散,形成Cu₆Sn₅和Cu₃Sn的金屬間化合物層。這些層... 是 濕潤作用——即融化的焊錫在垫上的擴散—由垫表面能和助焊劑降低氧化物的能力所控制。可焊表面必須允許快速形成金屬間化合物,並在達到回流爐前抵抗氧化,避免形成脆性相,影響連接強度。

矛盾之處在於,雖然金屬鍵合非常理想,但當其厚度超過約0.5微米時,對於焊接而言,金卻成為一種負擔。過多的金在回流過程中溶解入焊點,可能形成脆性的金錫金屬間化合物AuSn₄。這種脆弱性會削弱焊點,並在熱或機械應力下誘發裂縫。相反,如浸銀、浸錫或有機可焊性防腐劑等用於焊接的表面過硬、過易氧化或化學穩定性不足,無法支持可靠的線鍵合。

在混合組裝中工作的設計師需要一種能讓金線焊接時具有低阻抗和高拉力,同時也能讓焊膏形成牢固連接的表面處理。標準的單層表面處理無法同時實現這兩點,而ENEPIG可以。

ENEPIG 如何解決不相容的需求

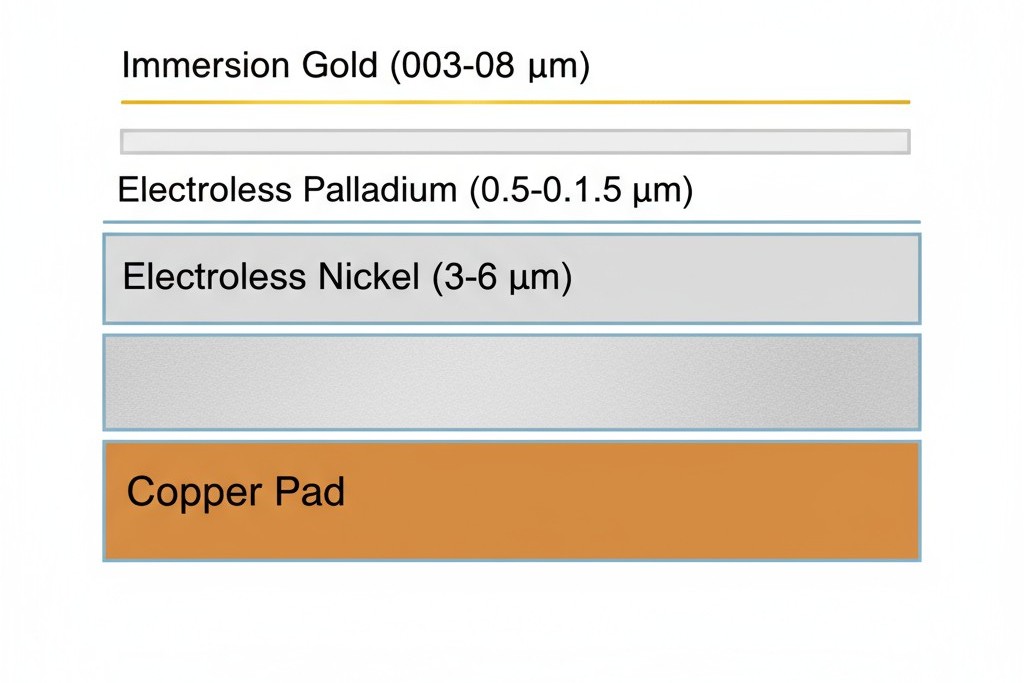

ENEPIG是一種多層表面處理,包含三個不同的金屬層,依序沉積在銅焊盤上:化學鎳、化學鈀和浸金。每一層都有其特定功能,且其性能取決於對所有三層的厚度和成分的精確控制。

層結構與材料性質

基礎層是一層無電解鎳,厚度通常為3到6微米,作為擴散阻擋層。它阻止銅遷移到表面而氧化。這層鎳並非純金屬;它是一種含有6%到9%磷的合金,通過自催化的化學還原沉積而成。這個磷含量是絕對不可妥協的。太少則容易遭受導致黑垢的腐蝕攻擊;太多則變脆,影響焊點的機械完整性。

下一層是ENEPIG的核心功能:一層薄薄的釕,大約0.05到0.15微米。雖然薄,但作用重要。作為一種貴金屬,釕抗氧化和防變色,並能與錫基焊料形成可靠的Pd₂Sn和PdSn金屬間化合物,形成強大的冶金鍵合。在回流焊時,這層釕會溶解進焊點,成為金屬間化合物結構的一部分。關鍵的是,它還能防止下面的鎳氧化,延長完成面層的使用壽命,優於無鍍層或鎳-金系統。

最終的表面是一層超薄的浸金,通常僅約 0.03 至 0.08 微米。它的主要作用是在存儲和處理過程中防止鈀氧化和污染。這層金屬層非常薄,在重熔時迅速且無害地溶入焊料,使得接合主要與鈀反應。然而,對於線路焊接而言,這種纖薄的金屬層提供了純淨、柔軟的界面, Ultrasonic能量得以在焊盤與線之間形成強大的冶金結合。

為何Palladium實現雙重兼容性

鈀是樞紐。它解決了焊接和線接的矛盾需求。

在焊接時,它充當一個完全濕潤的表面,因為它不易氧化,所以助焊劑可以專注於去除微小的污染物,而不是厚重的氧化層。它與錫形成的金屬間化合物穩定且具有良好的機械性能。由於鈀層較薄且溶於焊點中,避免了與其它飾面中使用較厚金屬所帶來的脆化問題。

對於線路焊接,鈀層本質上是透明的。焊接在浸金表面上形成,超聲能量穿過薄金和鈀層而不受干擾。鈀不會阻礙焊接;事實上,它的相對硬度甚至可以通過提供更穩定的次表面來提高拉拔強度。結果是在不妥協性能的情況下,焊點和導線都達到最佳效果的單一飾面。

為何常用替代方案在混合組裝測試中失敗

理解為何 ENEPIG 是必要的,必須先了解為何較常見的表面處理方式不適用於這些高要求的應用。每個替代方案都未能滿足兩個核心需求中的其中一個。

ENIG與焊接性問題

多年間,無電解鎳浸金(ENIG)一直是高可靠性應用的預設飾面。它使用與ENEPIG相同的無電解鎳屏障,但覆蓋較厚的浸金層,通常在0.05到0.15 微米或以上。雖然這種表面非常適合線路焊接,但在焊接方面卻帶來嚴重問題。

較厚的金層在重熔過程中會溶入焊點中。如果金的濃度過高,會形成脆性金錫相(AuSn₄),這些硬化化合物容易在熱循環或機械應力下裂開,導致焊點的疲勞壽命縮短且場內故障風險增加。雖然一些設計師試圖控制ENIG的金層厚度以避免脆化,但這會帶來製程變異性和風險。此外,ENIG與ENEPIG一樣,存在黑點金問題,並且在焊接性能方面沒有優勢。對於混合組裝,它只是將一個問題轉移到另一個問題。

浸銀與浸錫:不適用於線路焊接

浸銀(ImAg)和浸錫(ImSn)是常見的無鉛飾面,經過優化以進行焊接。ImAg具有良好的濕潤性,並在銅界面形成牢固的銅-錫金屬間化合物。ImSn則是一種經濟高效的替代方案,同樣可形成可靠的焊點。

兩者都不適合用於線路焊接。銀在含硫的環境中會氧化變色,常見於許多工業環境,而這層氧化層阻礙了所需的金屬間緊密接觸。浸錫比金更硬,並形成一層本征氧化物,干擾焊接過程。更糟糕的是,錫易產生“錫鬚”——細長的晶體狀絲狀物,可能生長並造成電路短路,這在高可靠性應用中是絕對不可接受的。

有機焊盤保護層(OSP)是一層薄薄的有機助焊劑,完全沒有提供任何焊接表面。這些單層飾面各自為一個工藝進行優化,但卻犧牲了另一個工藝。ENEPIG正是為了消除這種權衡而設計的。

黑墊:風險與預防

黑點金:風險與預防

ENEPIG最嚴重的風險是黑點金,即鎳層與金層之間粘附力不足或缺失,導致焊點失效。其名稱源自金層被拉走後,鎳表面呈現黑色變色的外觀。這並非理論問題;它已經引起了嚴重的現場故障,並且仍是ENEPIG製程控制的主要挑戰。

失效機制

當鎳過度腐蝕時問題就開始了。如果鎳具有較高的磷含量(超過10-11%)或鍍金浴過於激烈,例如溫度過高、金含量過多或pH值過低,則鎳表面會比金沉積更容易腐蚀。這會在界面留下鎳氧化物或磷化物層。這層具有較差的附著力。當焊料被應用時,它會濕潤金和鈀,但無法粘合到下面腐蝕的鎳上。接頭看起來尚可,但幾乎沒有機械強度,並且在最小的應力下可能會失效。

不可協商的工藝控制

防止黑點覆銅是一個嚴格工藝控制的問題。有三個變數是關鍵:鎳的磷含量、金浴化學性質和鈀層品質。

首先,鎳的磷含量必須維持在6到9 percent之間。低於此範圍,鎳較不均勻;超過此範圍,鎳變得更加反應性且在金浴中更易遭受腐蝕。鍍金廠必須持續監控並控制其鎳浴化學性質,包括鎳離子、還原劑及穩定劑的濃度。

其次,浸金浴必須操作以最小化鎳攻擊。這意味著控制pH值(4.5至5.5)、保持金離子濃度低,以及將浴溫保持在70°C以下。現代金浴配方包括專門用於保護鎳的防腐蝕劑,它們的使用是必不可少的。

第三,鈀層必須致密且均勻。它作為一個保護屏障,減少鎳與金浴的接觸。如果鈀是多孔或不完整的,金浴就可能滲透並引起局部腐蝕。最後,由於ENEPIG使用非常薄的金層,浸金時間較短,這本質上比較厚的ENIG飾面降低了鎳攻擊的機會。

這些控制不是可選的。無法證明這些變數的持續控制的鍍金廠不應該製作ENEPIG電路板。在Bester PCBA,我們要求供應商提供工藝能力的證據,包括顯微切片分析和附著力測試數據。黑點是可以預防的,但預防需要 disipline。

鎳腐蝕:可控的關注點

ENEPIG的另一個次要問題是在使用過程中鎳和金層之間潛在的電化學腐蝕。由於金比鎳更為高貴,理論上在有電解質存在的情況下,若暴露,鎳可能會腐蝕。這讓一些人在採用ENEPIG於嚴苛環境中猶豫不决。

雖然並非毫無根據,但現場證據顯示這一擔憂在良好製造的組裝中被過度誇大。鈀層是關鍵的保護元素。它將鎳與金隔離,減少電化學偶合。在焊接過程中,鈀會溶解到接點中,鎳保持被封閉在一個穩定的金屬間化合物結構下,未暴露在環境中。

在汽車、電信和工業應用中的ENEPIG的長期可靠性研究顯示,它的失效率與或優於其他高性能飾面。歸因於鎳腐蝕的失效很少,並且幾乎都能追溯到設計缺陷,比如由於焊料遮罩覆蓋不良或助焊劑殘留污染而導致的電路板邊緣裸露鎳,而非飾面本身。

標準的設計實踐可以進一步降低這一已經很低的風險。濕氣阻隔的覆蓋和合理的焊料遮罩設計確保鎳不會暴露。在保持工藝控制和遵循基本設計規則時,ENEPIG提供可靠的長期性能。

確保用於ENEPIG的可靠焊接

儘管旨在雙重兼容性,ENEPIG的焊接性能仍然取決於良好的組裝流程控制。其飾面是具有包容性的,但最佳化可以確保持續產生高產率。

焊膏與助焊劑化學性質

ENEPIG 與標準的無鉛錫銀銅 (SAC) 合金(如 SAC305)相容。形成的金屬間化合物相,主要為 Pd₂Sn 和 PdSn,具有穩定性並提供優異的機械強度和熱循環性能。

由於 ENEPIG 表面具有高度抗氧化性,因此不需要使用高腐蝕性的助焊劑。一般足夠使用具有中等活性的免清洗助焊劑(如 ROL1 或類似產品)。可以使用更具侵蝕性的助焊劑,但可能需要在重流焊後進行清洗以去除腐蝕性殘留物。

重流焊輪廓與保存期限

標準的無鉛重流焊輪廓適用於 ENEPIG,峰值溫度在 240-250°C 之間,液相線以上的時間為 60-90 秒。在重流焊過程中,薄薄的金和鈀層會完全溶解進錫焊料中,焊點主要在鎳界面形成。由於總金厚度非常低,解除了困擾 ENIG 的金脆性風險。

ENEPIG 完成的電路板具有良好的保存期限。金和鈀層保護底層的鎳免於氧化,允許在受控環境中存放 12 個月或更長時間,焊接性能不會受到影響。相比之下,浸金或浸錫更易氧化變色,這是一個重大優勢。

對於需要進行線路連接焊接和表面貼裝焊接的設計,ENEPIG 不僅是一個可行的選擇。它是唯一一個能在兩個工藝中都提供完整性能而不必妥協的主流表面處理。