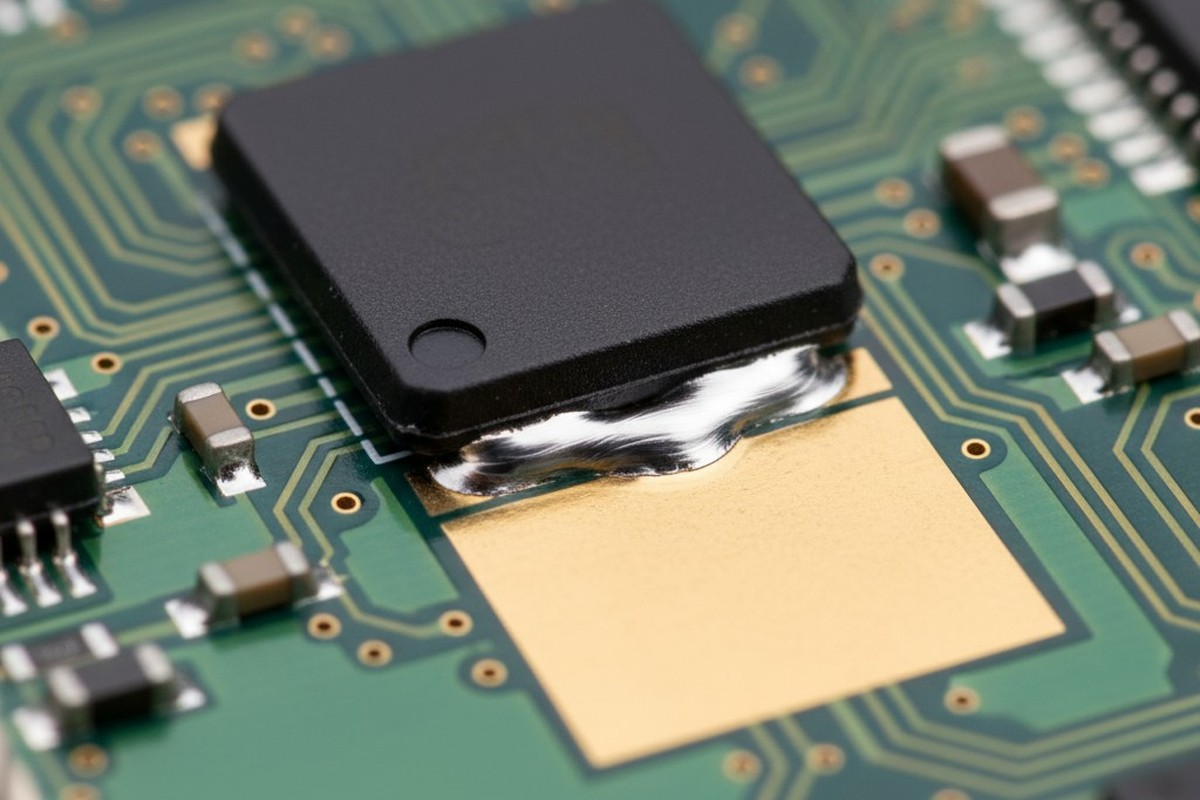

現場退回經常追溯到同一個安靜的故障:QFN封裝的熱墊下的空洞。產品通過了初步測試,發貨給客戶,但在長時間熱負載下開始失效。工程經理在審查根本原因分析時,診斷結果令人沮喪地一致。在大型銅熱墊上不完全的焊料濕潤形成了空洞,降低了散熱效果,導致元件提前失效。本能反應是調整回流曲線或調整模板孔徑,但這些只是深層傷口的貼布。

大多數團隊忽略的變數是表面處理。HASL會造成熱墊空洞的條件,而ENIG則悄悄地防止它們首先形成。兩者的區別不僅僅是鍍層化學的抽象差異,而是一個具體的機械實際:成品表面的平整度決定了焊料是否能完全濕潤,以及在回流過程中助焊劑是否能逃脫。在QFN常見的細間距、高散熱板子上,這個區別決定了可靠生產與昂貴的現場失效之間的界線。

理解這一區別至關重要。推廣ENIG的理由不是追求完美,而是管理風險。它是在權衡較小的板材成本升高與熱穩定性、模板設計妥協以及現場失效的巨大、不可恢復成本之間做出取捨。

為何 QFN 散熱墊會產生空洞

QFN封裝使用一個大型中央散熱墊,能有效地將熱量散發到PCB。這個墊子,通常幾毫米見方,與細小的周邊信號墊有本質上的不同。它是一個單一、連續的銅區域,被設計成從晶片到電路板形成低阻抗的熱傳導通路。儘管對熱性能至關重要,但它的尺寸與連續性在組裝過程中為焊膏帶來挑戰。

在回流過程中,這個焊點上的焊膏會發生變化。焊膏——由焊錠球體懸浮在助焊劑中混合而成——加熱,助焊劑激活以清潔金屬表面,然後揮發。焊錠球體隨即融化成一個熔融池。對於小信號焊點來說,這個過程很簡單。焊膏體積小,熔化的焊料會快速濕潤銅,並且蒸發的助焊劑容易從焊點邊緣逸出。

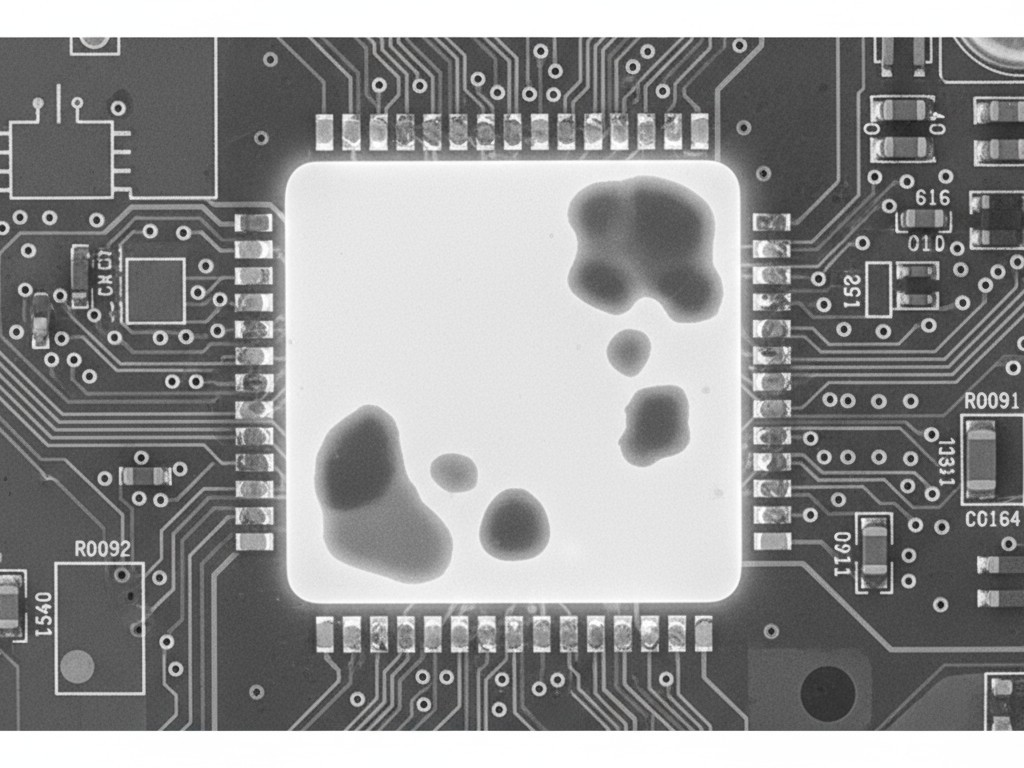

熱墊是另一個故事。它的大面積需要更多焊膏,這意味著更多助焊劑以及更長的釋出氣體路徑。隨著焊料塌陷,它試圖一次性濕潤整個焊點表面。如果表面形貌不平或焊料濕潤不均,則會在固化的金屬下形成陷阱。這些陷阱就是空洞,不僅僅是外觀缺陷。每個都會減少QFN與PCB之間的有效接觸面積,形成局部高熱阻的熱點。在長時間運作下,這些熱點會加速元件老化,直接導致工程團隊旨在預防的現場失效。

空洞形成並非隨機。這是焊料如何濕潤表面以及助焊劑如何在回流的短暫時間內逸出的直接結果——這兩者都由表面處理控制。

表面性狀分隔:平整度作為隱藏的變數

ENIG與HASL的關鍵差異不僅在於材料科學的微妙之處,而在於表面幾何形狀。HASL產生一個扇形、凹凸不平且厚度高度變異的表面。ENIG則產生一個符合、均勻、平整,誤差在亞微米範圍內的表面。這種平整度是ENIG在QFN熱墊上表現優越的根本原因。

熱風焊錫(HASL)是通過將PCB浸入熔融的焊料中,並用熱風刀吹掉多餘的焊料來進行的。結果形成一層跟隨銅底的塗層,但具有顯著的地形變化。厚度可在1到40微米之間,表面具有由空氣整平造成的波浪紋理。在小焊點上,這種不平整通常無傷大雅。而在大型熱墊上,扇形的地形會形成高峰和谷地,熔融焊料難以渗透,助焊劑氣體也無明確的逃逸路徑。表面本身成為一道屏障,將助焊劑困在低洼區域,隨著焊料在高點固化,這些困住的區域就變成空洞。

ENIG(無電鍍鎳浸金)是一種電鍍工藝。在銅表面化學沉積一層薄薄的鎳,接著快速鍍上一層金。這個過程本質上是符合定義的,能以近乎完美的忠實度追蹤銅的表面,同時只增加3到5微米的鎳和不到一微米的金。由此產生的表面不僅光滑,還具有可預測的平整性。沒有扇形、沒有厚度梯度,也沒有焊料流動的地形障礙。

這種平整度具有直接的機械後果。在回焊過程中,燒融的錫膏在平整的ENIG表面上呈放射狀和均勻濕潤。由於助焊劑較輕,會被推向焊盤邊緣,讓其能自由揮發。錫與鎳完全接觸,沒有助焊劑被困住的縫隙。相同的錫膏在HASL表面上,則會遇到複雜的景觀,助焊劑在凹谷中被困,無法逸出。差異是可測量的:ENIG的熱墊常顯示空洞百分比低於5%,而同一組裝的HASL焊盤則常超過20%至30%。

HASL厚度變異性造成的空洞增加

細間距佈局使得HASL的不平整問題更加嚴重。當訊號焊盤彼此接近時,焊橋的風險會增加。為了緩解這個問題,工程師通常會減少模板厚度或縮小開孔大小以沉積較少的錫膏。對於小訊號焊盤來說,這是一個可控的權衡,但如果整個板都使用相同的模板,則會使熱墊變得貧乏。

在HASL已經不均勻的表面上,較薄的錫膏沉積會加劇濕潤不完全的情況。可供流入扇形拓撲凹谷的熔融錫較少,增加助焊劑被困的概率。其結果是在細間距板上使用HASL時,空洞率較高──這正是熱性能最為關鍵的板子。ENIG的平整表面消除了這一復合效應。它的均勻拓撲即使在减少錫膏量時也能实现完全濕潤,使模板設計不再是一種權衡。

傳熱穩定性與長期可靠性

熱墊的唯一目的是將熱從QFN芯片傳遞到PCB,讓熱能能通過銅層或散熱器散發。这一傳遞的效率取決於焊點的熱導率和物理接觸的完整性。空洞會削弱這兩個因素。

每個空洞都是一個零熱導的孤島。熱必須繞過它流動,產生局部的熱阻增加。單個大空洞或一組較小的空洞都可以在負載下使元件的結溫升高數度攝氏。對於高功率裝置或運作接近熱極限的元件,這種升高是可靠運作與加速磨損之間的差異。元件可能通過初步功能測試,但在現場持續的熱循環會導致焊料疲勞、金屬間化合物的生長或徹底的熱失控。

ENIG的低空洞率性能提供了在產品壽命期內穩定、可預測的熱阻。 reflow過程中形成的均勻鎳-焊料界面堅固,且在組裝時避免空洞的平整性確保在熱循環時的充分接觸。相比之下,HASL焊點常常一開始就存在熱接觸受損,並且由於扇形界面促使金屬間化合物不均勻生長,情況可能進一步惡化。對於具有嚴格熱要求的電路板—如LED驅動器、電源轉換器或RF放大器—,表面處理並非偶然。它決定了熱設計是否能如模擬般表現。

ENIG的模板窗口策略

ENIG的平整性提供了針對熱性能優化模板設計的機會。平坦的表面使錫膏能從開孔順利脫離,從而可以採用激進的開窗圖案,而在HASL上這樣的圖案則不可靠。

主要參數是面積比,即開孔開口面積除以開孔牆面積;0.5到0.6的比率是良好錫膏釋放的常見最低值。ENIG的光滑表面在模板分離時降低摩擦,使得即使需要,也可以使用更低的面積比率。更重要的是,它能實現“窗格”圖案——將較大的熱墊開孔分成格子的小開口——而不會出現粗糙HASL表面上的釋放失敗。

窗口模板提供兩個明顯的利益。第一,它通過增加每個開口的周邊面積與面積比例,提高錫膏釋放的一致性。第二,形成多個獨立的焊料沉積,並在回焊時融合,為助焊劑提供比單一大沉積更多的通道逸出。一個5mm熱墊的常見策略是在其上使用3×3或4×4的方形開孔格子,覆蓋總焊盤面積的80%至90%。正方形之間的空隙在回焊的臨界塌陷階段成為排氣口。

這一策略取決於ENIG的平整度。在HASL上,扇形表面會導致窗格之間錫膏釋放不均,導致焊料沉積不均,甚至反而增加空洞。ENIG允許模板成為減少空洞的工具,而非變異性的源頭。

雖然像OSP或浸銀等其他平坦表面也提供類似的模板釋放優點,但它們缺乏ENIG的堅固性。如果未及時組裝,OSP可能會氧化,而浸銀可能會變色或在多次回焊之後出現問題。ENIG的金層提供了一個穩定的、可焊的表面,能耐受處理、延遲和返工。

轉換的真實成本

成本是對ENIG最常見的反對意見,也值得一個精確的回答。儘管ENIG每塊板的成本高於HASL,但差異較小,而且比很多人想像的更依賴情境。對於小批量到中量生產(100到5000塊板),增量成本以每塊美元或美分計算,而非抽象的百分比。

通常,ENIG比HASL每平方英尺多$1.50至$3.00的成本。對於100mm×100mm的板子,約等於每塊板0.20至0.40美元。500塊板的總差異約為100至200美元。5000塊板則約為1000至2000美元。這些是真實的成本,但都是有界且可預測的。

然而,單次返工的成本並非如此。RMA處理、故障分析、更換單元和聲譽損失很容易每次事件就花費數千美元,遠超整批生產的ENIG額外費用。如果ENIG能消除一次由熱墊空洞引起的場內失效,則投資就自我收回。對於具有高功率元件或部署在嚴苛環境中的產品,在HASL上的空洞相關失效的概率並非可以忽略。ENIG將該概率降低至零。

對於在其熱極限之下運作良好的QFN的低功率應用,或對於偶爾失效也可接受的非關鍵產品,HASL可能是可接受的選擇。空洞仍會發生,但如果熱邊界足夠大,元件仍能正常運作。這是一種風險計算,而非技術等價。ENIG消除了風險;HASL則需要靠邊界來吸收。

向領導層闡述理由

支持ENIG的理由並非它是“高級”表面處理。理由在於它解決了一種HASL無法避免的特定、可預測的失效模式。因果鏈很直接:HASL的扇形拓撲會困住助焊劑,造成在QFN熱墊下的空洞。這些空洞會降低熱傳遞效率,導致結點溫度升高,並在現場造成元件失效。ENIG的平整性使助焊劑得以逸散,焊料完全濕潤,消除了空洞,並確保熱穩定性。

向領導層展示此點的重點是風險緩解。ENIG的適度成本是一種投資,以避免更大、更難預測的現場退貨、保固索賠和重新設計的成本。其機制已被證明,成本差距不大,另一種選擇則是接受已知的缺陷機制,並希望你的熱邊界夠寬,能吸收這些缺陷。

在QFN關鍵的細間距高熱板上,希望不是一個可靠的工程策略。