無線範圍在您的物聯網產品數據表上是一個在受控實驗室中作出的承諾。當組裝改變您的天線的電磁行為,這個承諾在生產現場悄悄破裂。在原型上達到–2 dB反射損失和85%輻射效率的電路板,經大量裝配後很容易降至–6 dB和60%效率。這種失效在設備進入現場之前是不可見的。

在BesterPCBA,通過組裝來保持射頻性能不是一個抱負,而是一個工程結果。我們執行四項不同的製造紀律:天線禁入區合規性、受控阻抗堆疊保持、射頻關鍵區域的低殘留物助焊劑工藝,以及驗證輻射性能且不引入新變數的測試工具設計。這些控制不僅僅是保障措施。它們是一個相互依存的系統,一個紀律的失敗會危及其他的運作。

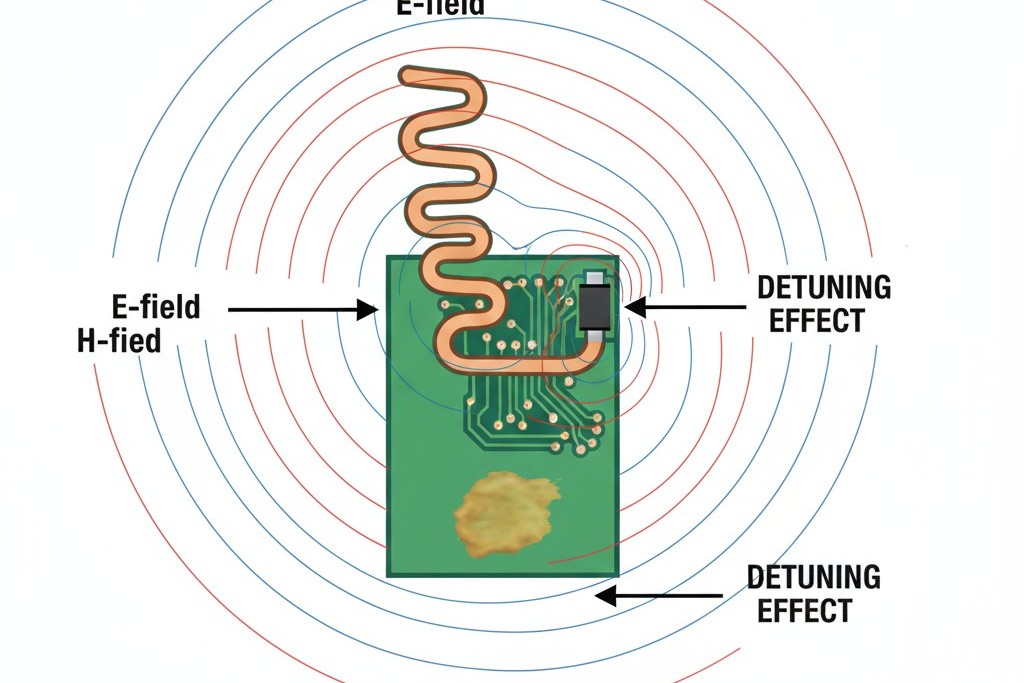

核心問題是調諧失靈。天線是一個諧振結構,其性能取決於其精確的電氣長度和與傳輸線匹配的阻抗。組裝引入的變數如材料污染、介電質移位和接地平面干擾,會改變這些特性。雖然這些變化在絕對值上可能很小,但對射頻性能來說卻是災難性的。接近2.4 GHz天線的有效介電常數僅移動5%,就能使其諧振頻率偏移120 MHz,將一個良好匹配的輻射器變成一個差的匹配阻抗,反射功率而不是傳輸。

為什麼天線在 PCB 組裝過程中會失調

當天線的物理幾何形狀對應其目標電磁波長的某個分數時,它就會產生共振。用於2.4 GHz的四分之一波長單極天線在自由空間中長約31毫米,但天線從未在自由空間中運作。它存在於PCB基板的電磁環境中,包括其接地平面和任何附近的材料。天線的有效電氣長度由其物理尺寸與周圍介電常數共同決定。當組裝改變這種環境時,天線就會失去調諧。

造成這種調諧失靈的主要機制有三種,分別通過不同的物理途徑運作。理解它們是針對根本原因進行製造控制的基礎,而不僅僅是針對症狀。

材料污染改變介電損耗。 助焊劑殘留物、焊膏粒子以及清潔劑留在天線附近,會在其近場區域引入有損耗的介電材料。這些污染物會增加周圍介質的損耗切線,導致更多的電磁能量轉化為熱能而不是輻射到遠場。實際情況中,具有0.02損耗切線的污染層可以將貼片天線的輻射效率從80%降低到65%,這相當於有效輻射功率損失近1 dB。

介電常數的變化會改變有效波長。 PCB基板的介電常數不是固定的;它會隨著溫度、濕度和吸收的水分而變化。在回流焊接過程中,基板溫度可能達到250°C。如果天線在室溫下在介電常數為4.4的基板上調諧,而回流焊引起的變化將該值推高至4.6,則共振頻率就會向下偏移。對於一個2.4 GHz天線,這樣的4.5%增加約等於100 MHz的頻率偏移,使天線的共振頻率變成2.3 GHz,而其在預定的2.4 GHz工作頻率的性能則大幅下降。

接地平面中斷會改變阻抗匹配。 天線的接地平面不是被動的;它是辐射系統的主動部分,充當反作用或反射元件。其大小、形狀和連續性直接影響天線的輸入阻抗。組裝過程中由於拆板或固定產生的機械應力可能會變形接地平面或在鍍通孔中產生微裂縫。靠近倒F天線的接地平面邊緣的2毫米偏差可能將其輸入阻抗從50歐姆移動到65歐姆,形成阻抗不匹配,削弱辐射功率。

這些機制同時運作。一塊受到助焊劑污染、回流引起的介電質變化以及接地平面應力的板子,正被多個獨立途徑調整頻率。唯一的防禦就是對每個變量進行系統性的控制。

enforcing 天線禁止區

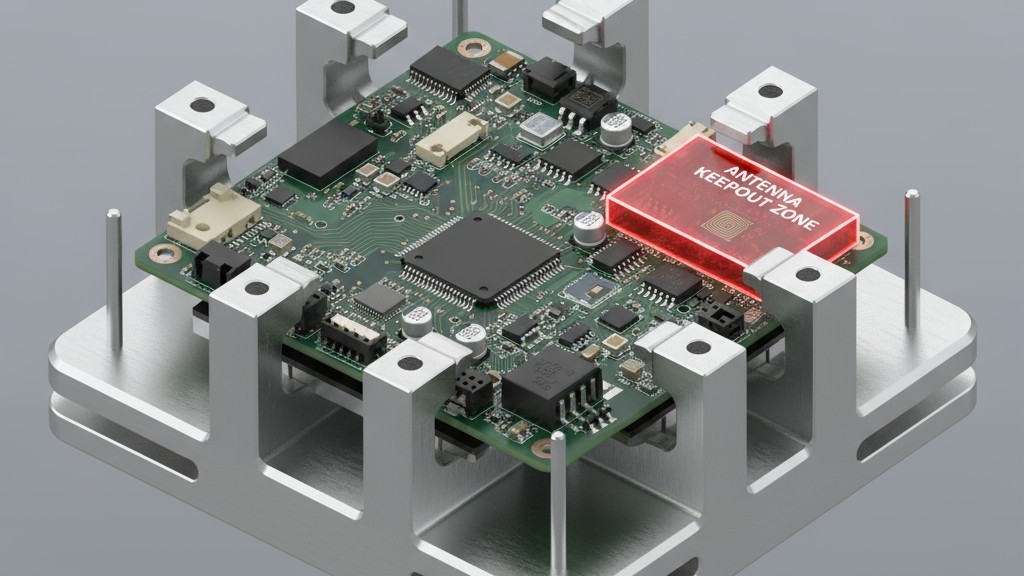

防止組裝引起的調諧偏移最直接的方法是對天線周圍強制執行嚴格的禁入區。這是一個定義的三維空間,不允許有導電材料、元件或組裝工具進入。其基本理論根源於近場電磁耦合的物理學。

接近效應的物理學

天線通過近場區域輻射能量,在該區域其電場和磁場具有反應性,存儲和釋放能量。天線的輸入阻抗對該區域內的任何材料都非常敏感。

當像元件引線、焊點或金屬固定腳這樣的導電物體進入近場時,它會與這些反應場耦合並作為寄生元件。這會改變天線傳播線路展現的有效電容和電感。對於貼片天線,金屬物體距離其輻射邊緣5毫米內,可能使共振頻率移動50至150兆赫茲。對於倒F天線,放在其進料點3毫米內的元件,輸入阻抗可能改變20歐姆或更多。影響隨距離增加而減弱,但對於在2.4 GHz的多數物聯網應用,禁入區被定義為6至12毫米——這是在電磁隔離和PCB空間高效利用之間的折衷。

保持合規的製造策略

在設計文件中定義禁入區很容易,但在組裝時強制執行則需要一個刻意的製造策略。在Bester PCBA上,執行的開始是工具設計。組裝夾具設計成沒有引腳、真空口或支撐軌道侵入禁入區,該限制通過3D CAD模型驗證。即使違反禁入區2毫米,也可能使在夾持板子時所進行的任何RF測試失效。

元件放置驗證是第二層的強制執行。自動光學檢查系統被程式化,將禁入界限作為硬限制。任何侵入該區域的元件都會觸發拒收。這是硬性停止;除非錯誤修正,否則板子不會進入回流階段。

處理方式也很重要。操作員和自動設備必須避免對天線附近的PCB施加機械壓力,因為彎曲基板可能會暫時使其調諧失效。對於在面板邊緣附近有天線的板子,拆板工具必須放置在使剪切力不傳播到禁入區的位置。

保持受控阻抗堆疊完整性

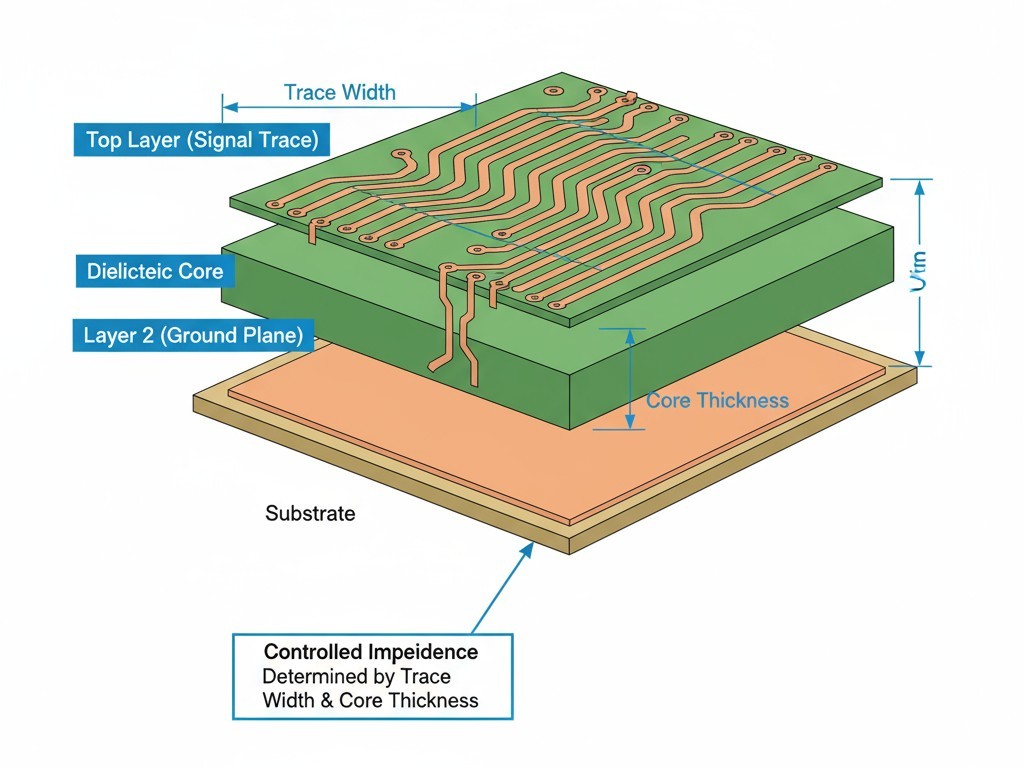

射頻線跡是傳輸線,不僅僅是一根導線。其阻抗由其寬度、基板厚度和芯材的介電常數決定。如果在組裝過程中任何這些參數改變,阻抗也會改變,產生反射,從而降低性能。

介電常數的穩定性

基板的介電常數是在參考溫度下規定的,但回流焊接會使板子承受250°C的尖峰溫度。低成本的FR-4變體在這個範圍內的介電常數可能會出現5%到8%的偏移。對於50歐姆的線跡,這可能會使阻抗偏移幾歐姆,產生的反射會與RF路徑中的其他不連續性一起加劇。

在Bester PCBA,我們要求所有射頻組裝在回流溫度範圍內的介電常數穩定性為±2%。此穩定性由PCB廠商出具的材料證明證實,必須具備所用測量方法的說明;我們的標準是IPC-TM-650條帶式諧振器測量法。

疊層文件與驗證

物理疊層——銅層與介電層的序列與厚度——必須精確。對於四層板,頂層信號線到第二層接地層的距離很重要。一個設計可能要求10密耳的信號線覆蓋在5密耳的核心上以實現50歐姆阻抗;如果製造容差導致核心厚度為6密耳,阻抗將變為53歐姆。

我們對所有射頻組裝要求透過截面分析進行疊層驗證。若樣品的測量核心厚度超過規格10%,整個面板在裝配前都將被拒絕。阻抗誤差一旦內置於電路板中,則無法事後修正。回流曲線控制亦對疊層完整性至關重要。我們通過規範射頻電路板的最高峰溫度不超過245°C以及液相持續時間不超過60秒——比標準輪廓更嚴格——來最小化熱應力,以確保疊層的完整性。

低殘留物工藝用於射頻區域

助焊劑是一種在焊接中必不可少的化學劑,但其殘留物為具有非零損耗切線的介電體。在RF電路中殘留物會引入可測量的損耗。這個問題因助焊劑殘留物具有吸濕性而更加嚴重;它們會吸收空氣中的水分,而水是一種高損耗的介電體。薄薄的潮濕助焊劑殘留層能將天線近場損耗提升一個數量級。

助焊劑化學和清洗流程

無鉛助焊劑(行業標準)設計為留下對大多數應用無害的殘留物。射頻電路卻不是大多數應用。即使是來自低殘留無鉛助焊劑的薄膜,也會增加介電損失,降低輻射效率1至2 dB。

我們的射頻組裝工藝始於低殘留、低鹵素的無鉛助焊劑,但我們不止步於此。我們實施針對射頻關鍵區域的專門清洗流程。回流後,板子在線路系統中用異丙醇和去離子水清洗,噴嘴直接對準天線和RF線路。我們通過離子污染測試來驗證清洗效果,最大允許值為5微克/平方厘米,這是IPC-A-610第3級標準的兩倍嚴格。

焊膏的均勻性是另一個因素。作為一種絕緣材料,其厚度的變化會改變阻抗。我們規定射頻區域的焊膏厚度公差為±10微米,並在進料PCB檢查時進行驗證。

透過適當測試工具設計驗證性能

制造控制只有在其結果被驗證後才有效。對於射頻組裝,這意味著在組裝後測量輻射性能——回波損失、輻射圖和效率。挑戰在於測試夾具本身也可能成為失諧的來源。

重要的輻射指標

回波損失是最常見的射頻測量,反映由於阻抗不匹配而從天線反射的功率。 –10 dB或更佳是常見的接受標準。但良好的回波損失並不保證良好的輻射。天線可能可以高效接受功率,但由於近場損失,將其轉化為熱能。

輻射效率——接受的功率與輻射的功率之比——是真正的性能指標。測量這一項需要在消聲螺室、混響室或近場掃描器中進行輻射測試。對於量產,近場掃描或混響室是最實用的方法。另一個需檢查的失效模式是扭曲的辐射圖,這會在關鍵方向產生零點。

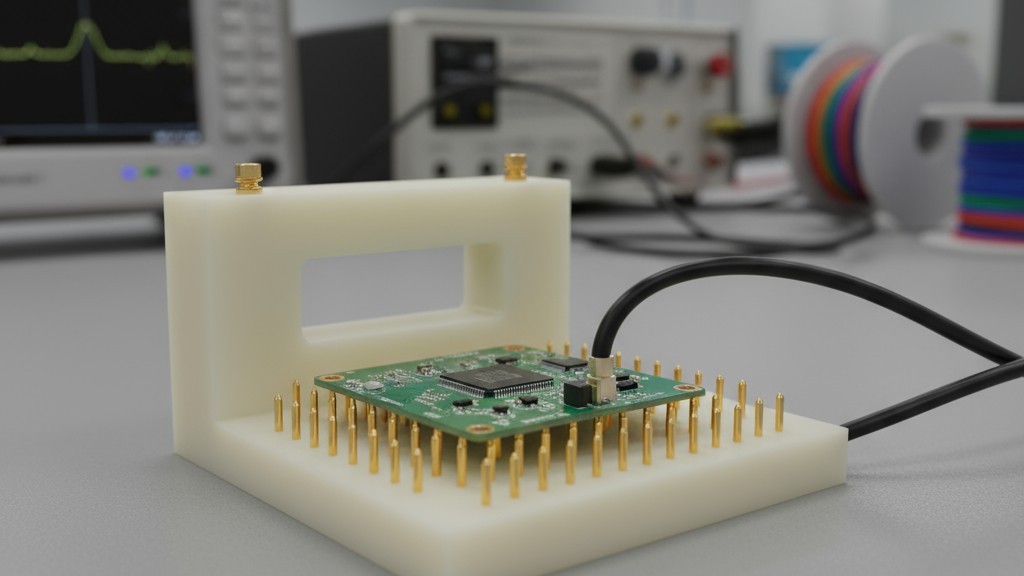

能夠保持場的夾具設計

測試夾具不得改變天線的電磁環境。任何近場中的金屬支撐軌或接地夾都會與天線耦合並改變其共振。在Bester PCBA,我們的RF測試夾具遵循嚴格的原則。首先,所有距離天線一個波長範圍內的夾具材料都必須是非金屬的,例如PEEK或聚碳酸酯。第二,電源和接地連接通過位於遠離RF電路的彈簧插銷進行。第三,連接天線供電的同軸電纜被布線遠離結構,並配有鐵氧體抑制器,以防止其屏蔽層輻射和扭曲測量結果。

我們通過比較在自由空間中以及在夾具中的金牌樣板板的測量結果來驗證每個夾具。如果夾具引入的誤差超過0.5 dB或共振頻率偏移超過20 MHz,我們將重新設計。

最後,每塊電路板都被序列號並將其測試數據記錄在我們的製造執行系統中。這種可追溯性允許在出現現場故障時快速進行根本原因分析。

製造紀律是射頻性能的保險

這四個原則不是獨立的防護措施。它們是一個系統。如果在回流過程中基板的介電常數發生變化,則禁止區的執行將毫無用處。如果助焊劑殘留破壞了效率,完美的阻抗堆疊也毫無意義。如果測試夾具失調導致天線頻率偏移,即使板子很乾淨也無法驗證。

實現能經受裝配的RF性能需要在每次製造中系統性執行這四個原則。任何一個方面的疏忽都會破壞整個努力。這不是偏執,而是工程嚴謹。大多數RF組裝失敗源於這些控制措施的不完整執行:定義但未在工裝中強制執行的禁區、指定但未驗證的堆疊、或在未驗證的夾具中測量的回損。

這些控制措施的成本相對較低——通常每塊板增加50美分到2美元。沒實施的代價是現場失效、產品召回及品牌受損。投資回報是明確的。在Bester PCBA,我們不將RF組裝視為特殊情況。如果您的設計中包含天線,我們的流程默認包含這些控制措施。最終能實現的是符合設計意圖的RF性能,並通過測量驗證,能滿足大批量生產的需求。