當LED光提前變暗,工程直覺是責怪驅動器。調整電流、改進PWM調光、優化熱折返。這些都是熟悉的手段,並且在測試中會產生可衡量的變化。然而,LED仍然比預期更快退化。光通量維持曲線下滑。現場失效積累。這個循環重複,因為干預只處理症狀,而根本原因——LED接合點的熱量被困——仍未解決。

光通量下降本質上是一個熱問題。LED晶片的效率會隨著接合點溫度上升而急劇下降,沒有任何電氣手段能改變這個物理現實。熱量必須排除,其主要出口是機械組件:從晶片到散熱器的熱堆疊。在這個堆疊中,有兩個因素比任何驅動設定更影響長期性能。第一是金屬芯PCB與散熱器之間的熱界面材料。第二是將LED組件牢固粘結到MCPCB的製造工藝,尤其是否使用真空回流來消除空隙。這些不是可以之後再優化的次要細節,它們是決定產品熱預算是否現實或純粹虛構的基礎決策。

本文將闡述為何熱界面材料選擇和真空回流必須優先進行。 我們將拆解完整的熱堆疊,解釋空隙如何破壞熱傳導,並界定為了長久耐用的照明設計的現實空隙限制。

光通量下降是一個熱問題,而非電氣問題

光通量下降描述在操作條件加劇時,LED的發光效率下降。在半導體層面,這純粹關乎溫度。當LED晶片的接合點溫度升高時,產生光子的效率會降低。其機制涉及複雜的物理,如載子溢出和奧格復合,但結果很簡單:溫度越高的LED,每瓦特產生的流明越少。

驅動電路僅能間接影響接合點溫度,通過控制晶片中耗散的功率。降低驅動電流可以減少功率和熱量,這確實改善效率——這也是熱折返算法的原理。但這種方法是防禦措施,而非解決方案;它為了防止熱崩潰而犧牲光輸出。根本的挑戰仍然存在。針對任何目標亮度,必須在晶片中轉換一定量的功率,並讓產生的廢熱逸出。如果熱路被阻擋,接合點溫度將升高,效率降低,驅動器只能在接受光通量下降或減少亮度之間做出選擇。

熱設計至關重要。接合點溫度決定效率、可靠性和壽命。驅動器的優化只有在熱堆疊設計完善,使實際條件下溫度得以控制之後才具有意義。將電氣調整置於熱設計之上的做法是逆轉因果鏈。

熱堆疊:每一層從接合點到環境層

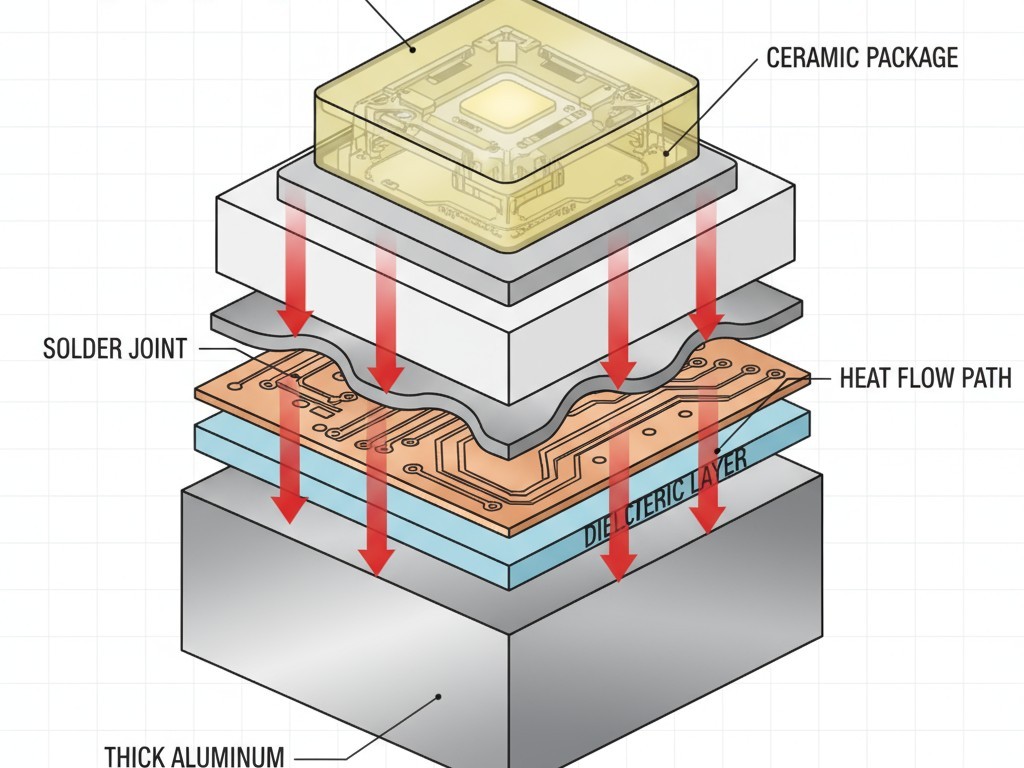

熱量由LED接合點沿著一系列材料層和界面流動,最終到達空氣中。每一層都具有熱阻,這些阻抗相加形成總的溫度升高。了解這個堆疊有助於揭示設計和製造選擇最具影響力的部分。

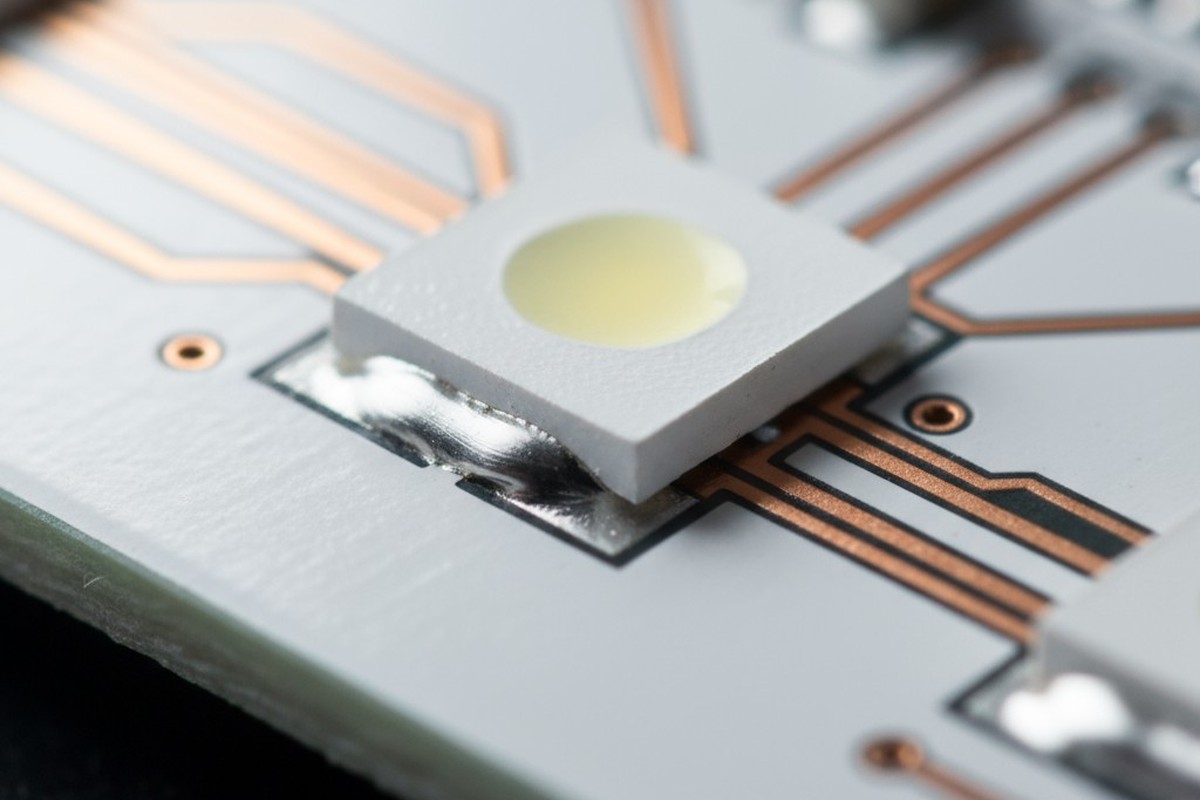

接合點到MCPCB底部:內部電阻

旅程從LED晶片開始。熱量穿過晶粒、晶粒貼合材料、封裝底座(通常是陶瓷或金屬塊),然後是將封裝連接到金屬芯印刷電路板(MCPCB)的焊點。在MCPCB內,路徑繼續穿過一層薄銅電路層、一種專用的介電絕緣體,最後進入電路板厚鋁或銅的底板。MCPCB的全部目的是在這裡最小化阻力,使用一種填充陶瓷的薄型介電體和高導電性金屬核心。

儘管這些層都會增加熱阻,但它們主要由LED和MCPCB的選擇固定。設計師選擇元件,但內部材料和厚度由製造商設定。這裡最主要的優化空間在於元件的選擇,而非組裝過程。

MCPCB 與散熱器之間:關鍵界面

從MCPCB底座到散熱器的外部部分熱堆,其組裝決策具有最大影響力。MCPCB 必須與散熱器黏合,以散發熱量並增加冷卻的表面積。這種黏合依賴於熱界面材料(TIM)來填充兩個金屬表面之間的微觀空隙。沒有TIM,這些空隙將形成一層含有空氣的絕緣屏障,阻礙傳熱。

這個單一界面的熱阻常常超過所有內部阻抗的總和。這使得TIM的選擇成為整個熱堆中最具杠桿作用的設計選擇。選擇不當或應用不佳的TIM都可能將晶片至環境的熱阻翻倍。相反,優化TIM可以提供任何驅動器調整都無法達成的熱裕度。這裡的焦點是這個關鍵的連接點,其空隙和材料選擇決定散熱器的潛能是否得以發揮。

空隙:看不見的熱障礙

空隙是充滿氣體的空隙,本意為導電的固體材料。在LED組裝中,它們出現在兩個重要位置:LED與MCPCB之間的焊點,以及MCPCB與散熱器之間的TIM層。在任何一個位置,它們對熱性能都是毀滅性的。它們將導電媒介取代為空氣,熱傳導率大約比焊料或典型TIM低兩個數量級。

空隙是熱的看不見的牆。

空洞在重流過程中的形成

焊點空洞是在回流過程中產生的。焊膏—一種焊粒在助焊劑介質中的漿狀物—被印到MCPCB上。在加熱過程中,助焊劑活化,清潔金屬表面,焊料熔化,融合形成結合。當助焊劑燃燒殆盡時,它會釋放氣體。如果這些氣體或任何困在裡面的空氣在焊料固化前無法釋放,它們就會形成空洞。

大型熱墊(常見於MCPCB上)會使此問題更為嚴重。融化的焊料可以快速濕潤大型墊的邊緣,形成一個封閉, trap將氣體困在中心。在大墊上進行的氣氛回流過程中,空隙百分比常常達到5-10TP6T;控制不良的過程可能超過20TP6T。

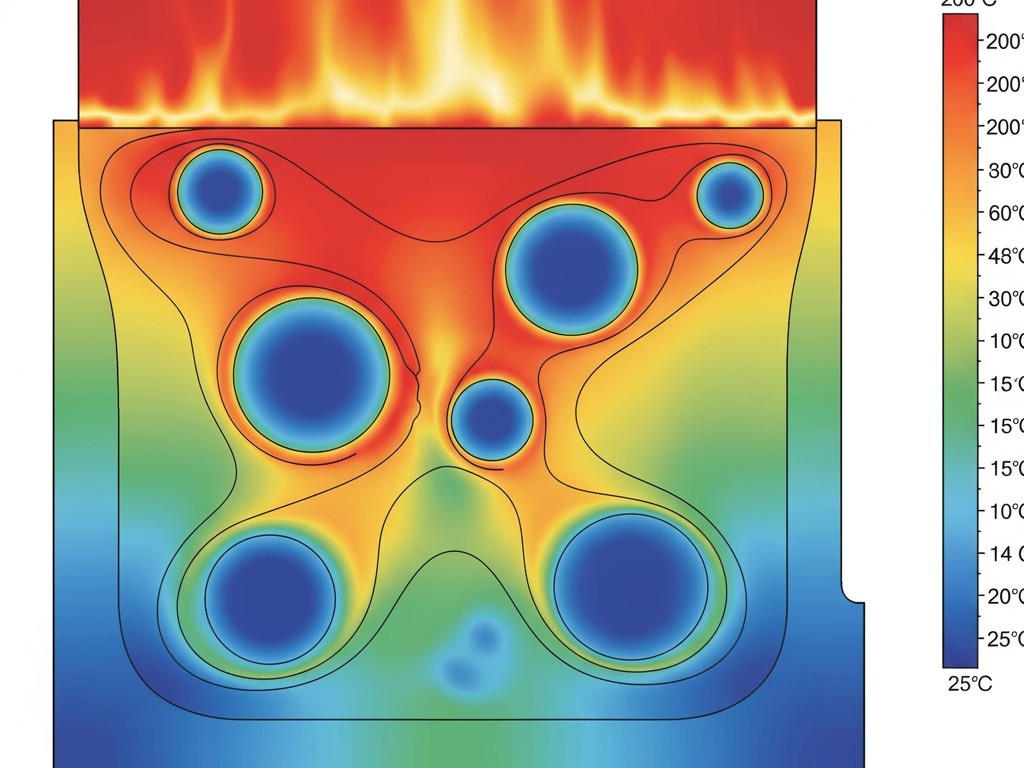

困住空氣的熱懲罰

空氣的熱傳導率約為 0.025 W/mK。對於無鉛焊料,它接近於50 W/mK。這兩千倍的差異意味著即使是微小的空隙也會產生不成比例的影響。空隙不僅降低其面積所代表的導電範圍,還會干擾熱流,使其沿著周圍焊料更長、更彎曲的路徑傳遞。

熱模型與實測結果都一致顯示,熱阻的增加遠大於空隙百分比的暗示。X光顯示的5%空隙面積的焊點,其熱阻很容易提升10-15TP6T。位於LED晶粒正下方的空隙最具破壞性。在高功率LED組裝中,這直接轉化為晶片溫度升高10°C,加速光通量下降並削減產品的有效壽命。對於承諾50,000小時運行的照明產品來說,這種惡影是無法接受的。

熱界面材料選擇:真正的槓桿點

MCPCB與散熱器之間的TIM層是熱堆中變化最大的一個元素。材料範圍從基本的矽膠膏(熱傳導率低於1 W/mK)到高性能化合物(超過5 W/mK)。這一層的厚度,也就是粘合線,可以從不足25微米變化到超過100微米。這兩個參數—傳導率和厚度—共同決定界面之熱阻。

超越熱傳導率

直覺作法是選擇具有最高熱傳導率的TIM。這是一個錯誤。真正的衡量標準是熱阻,計算方式為Bond線厚度除以傳導率。過於厚重的高導熱材料,其性能可能比應用於薄而均勻層的較低導熱材料更差。

例如,導熱膏的導熱率為3 W/mK,並以25微米的Bond線厚度應用,會比100微米厚的導熱墊(導熱率為5 W/mK)具有更好的熱導性。前提是應用過程能可靠地達到那麼薄的Bond線。這就是折衷之處。膏狀材料可能會很髒且難以持續均勻應用,也可能隨著熱循環而逐漸“抽出”。相變材料提供了良好的折衷方案,像固體墊一樣施用,但在工作溫度下會變軟,濕潤表面並達到薄Bond線。導熱墊最容易施用,但其固定厚度是性能上的缺點。

Bond線厚度與應用

實現薄Bond線取決於TIM的性質、零件的表面粗糙度以及夾緊壓力。即使是加工過的鋁表面也並非完美平坦。TIM必須能流動並填滿每個微觀的谷底,以置換空氣。粘稠的TIM或不足的夾緊壓力都會導致Bond線變厚並形成空氣夾層。

應用方法是關鍵。手工塗抹膏狀材料的確經常不一致。自動塗佈較佳,但需要仔細的流程驗證。因此,TIM的選擇是一個系統層級的決策,需要在材料性能與製造現實之間取得平衡。最好的材料是在您的實際生產環境中提供最低且最可重複的熱阻的,這只能通過測試得出,而非僅僅閱讀資料表。

真空回流:從源頭消除空隙

真空回流是一種直接作用於空洞的焊接流程。在一個腔室中加熱組件,一旦焊料完全融化,迅速降低壓力至接近真空。這個簡單的步驟會產生深遠的效果。

首先,它降低助焊劑溶劑的沸點,讓它們能更完整地逸出氣體。更重要的是,真空會使被困在熔融焊料中的氣泡不穩定。外部壓力不再足以壓縮它們,它們會膨脹、上升到表面,並從接點中排出。

效果非常顯著。傳統大氣回流可能產生5-10TP6T的空洞,而真空回流則穩定地達到低於2%,常常低於1%。這種空洞面積的降低直接降低了熱阻。在高功率LED應用中,每一度的熱裕量都很重要,真空回流不僅是逐步改善,而是改變遊戲規則。雖然該流程需要投入真空爐,但替代方案是接受更高的失敗率,或用更大的散熱器和較低的工作電流來補償。對於任何嚴肅的長壽命照明應用,真空回流的經濟性是不容忽視的。一次現場失效的成本往往超過數百台的增量製造成本。

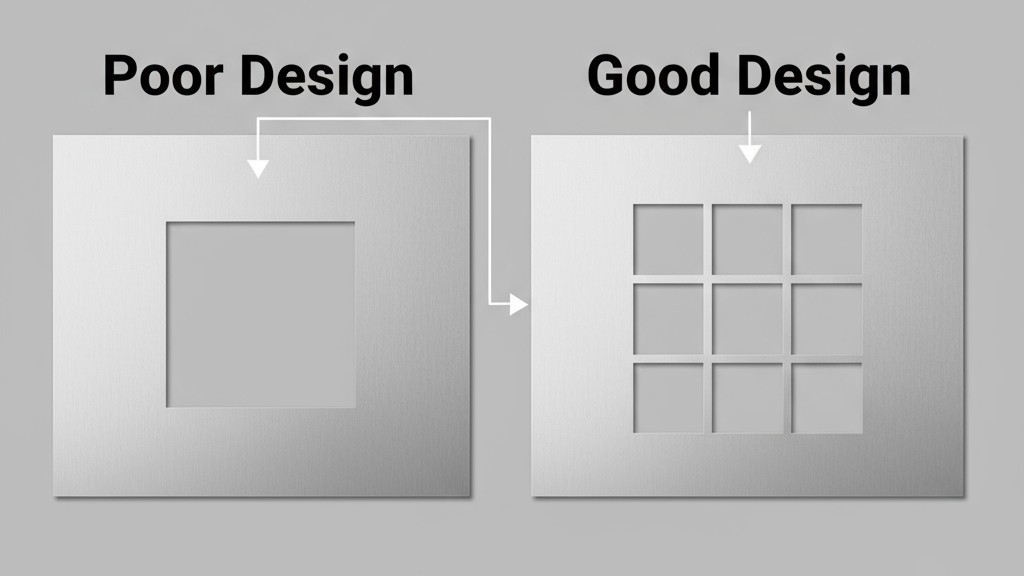

大型熱墊的鋼版設計

用於印刷焊膏的模板是第一道防線,以防空洞。LED MCPCB常用大型熱墊來最大化散熱,但標準模板設計規則在這裡不適用。單一大開口的模板導致糊料釋放不良,且容易捕捉空氣。

解決方案是將單一大孔拆分成多個較小的孔,這可以提高“面積比”——衡量糊料從模板釋放的容易程度,確保印刷乾淨、均勻。這些較小孔之間的焊料遮罩網也為助焊氣體在回流中逸出創造通道。一個典型的設計可能將正方形墊分割成2×2或3×3的較小正方形或矩形孔,孔與孔之間的網格至少0.5mm。

目標是沉積足夠的焊膏以形成堅固的接點,但又不能過多以免捕捉助焊劑。中等厚度的模板(0.10到0.15mm)配合良好的孔陣列,通常能提供最佳平衡。雖然真空回流可以修正許多工藝缺陷,但無法挽救一個極糟的印刷。良好的模板設計是低空洞率工藝的前提。

長壽光源的現實空隙限制

實現零空洞是不可能的。真正的問題是對於特定應用,空洞程度的接受程度是多少。

對於中等功率和受控環境溫度的標準商業照明,焊點空洞水平 低於 5% 是一個合理的目標。這通常可以通過良好控制的大氣回流工藝實現。X 光檢查應顯示工藝平均值約為 2-3%,確保異常值保持在 5% 預設上限以下。

對於戶外、汽車或工業照明等高可靠性應用,限制應更嚴格。在這裡, 低於 2% 是標準。這些產品面臨更高的功率、更高的環境溫度和更長的壽命要求,沒有餘地做熱管理妥協。這種品質水平實際上需要真空回流。

對於航太、醫療或安全設備中的關鍵系統,規格可能會是 低於 1%。達到這一目標需要嚴格的工藝控制、延長的真空停留時間,甚至可能需要 100% 檢查,這將帶來顯著的成本。只有在風險分析證明必要時才應規定此標準。

這些限制不應是任意的。它們應在設計驗證期間建立,利用熱模擬將特定空洞百分比與接點溫升相關聯。這種以數據為導向的方法確保規定的限制既必要又充分——避免熱失效,同時不增加不必要的製造成本。