一次爆裂的玉米花失效可能毀掉整塊電路板。當它發生在最終檢查 — 或更糟,在實地 — 成本就會成倍增加。裂開的元件、返工、延遲出貨以及客戶信任的流失,全部源於一個可預防的原因:塑料封裝內吸收的水分在回焊時爆炸性蒸發。對於處理MSL3及更高等級元件的團隊來說,這不僅是罕見的偶然事故,而是一個可預測的失效,當Floor壽命控制失效或烘烤程序偏離安全範圍時就會發生。

解決方案不是猜測,而是系統性的控制。適當的M...Level(MSL)處理並非為大批量操作設計的高級品質措施,而是一種基本的操作紀律。即使是小團隊,也可以透過手動追蹤、適當的乾存儲和嚴格遵守經驗證的烘烤曲線來實施。然而,建立這樣的系統並不容易,因為所需的知識往往散落在標準、供應商指南和部族知識中。

本指南提供了從MSL3到MSL6元件的完整操作框架。我們將涵蓋水分損害的物理學,定義MSL等級和Floor壽命的詞彙,然後逐步介紹追蹤、存儲和烘烤元件的實用步驟——以避免故障,並不會讓小團隊感到負擔過重。重點在於可靠且易於維護的系統,而非複製企業級基礎設施。

為什麼濕氣在回流過程中會破壞元件

在微觀層面上,塑料封裝元件是多孔的。當暴露於正常大氣條件下,它們會吸收空氣中的水分,這些水分擴散到塑膠化合物和晶片、晶片粘合和模塑材料之間的界面。這不是表面凝結,而是水分深度吸收,水分子在濕度梯度的驅動下進入材料矩陣。吸收速率取決於封裝、塑膠和周圍濕度,但對於任何非氣密封裝都是不可避免的。

災難發生在回焊時。當水分含量高的元件升至焊錫所需的250–260°C峰值時,吸收的水並不僅僅是蒸發。它在密封包裝內劇烈蒸發,產生的水蒸氣導致內部壓力急劇上升,超過晶片、模塑材料和其他內層之間的鍵合機械強度。

結果是分層,即層與層分離,或封裝明顯破裂。這就是所謂的“爆米花效應”,得名於元件在傳送帶上破裂時能發出的“啪”聲。然而,許多失效是無聲的,直到事後檢查或實地故障時才被發現。

在較大的封裝和那些具有不同膨脹率的混合材料封裝中,應力最大。較小的SOT-23可能比大型BGA或QFN容忍更多水分,因為蒸氣體積和機械杠杆較小。這正是MSL等級存在的原因:它們量化了封裝對水分的容忍度,提供了一個明確的時間限制,規定了其在空氣中的存放時間,以免在回焊爐中變成定時炸彈。

理解這一機制至關重要。Floor壽命限制並非任意設定。失效具有概率性——批次中的某些元件可能存活,而其他會破裂——這可能會造成控制措施不必要的錯覺,直到在高價值組裝中出現臨界失效。

爆米花失敗的模樣

判定爆米花失敗需要知道要觀察的地方。外表最明顯的跡象是包裝表面出現裂縫,常由邊緣向中心延伸。在嚴重的情況下,包裝可能鼓起,因為頂部表面從內部的分層中翹起來。這些都是在良好的肉眼檢查中捕捉到的失敗。

許多失效是內部且肉眼看不到的。晶片與引線框之間的分層不總是傳到表面。這些潛在缺陷可能通過目視甚至基礎電氣測試,僅在熱循環後表現為間歇性連接問題。這也是為什麼爆米花失效如此狡猾:損害是在回焊過程中造成的,但症狀可能會延遲數周或數月。對於配備X光檢查的團隊來說,分層表現為內部界面上的黑色空洞,通常靠近晶片邊緣。

當你看到焊盤失效時,你的控制系統已經崩潰了。目標是預防,這始於理解並尊重MSL等級。

MSL 評級如何定義您的控制需求

濕度敏感度等級(MSL)由IPC-JEDEC J-STD-020定義,將元件根據在揮發前暴露在環境條件下的時間長短進行分類,超過此時間可能會造成回流損壞。製造商通過控制測試來確定等級,並將其印在濕度屏障袋(MBB)和資料表中。對於生產團隊來說,MSL 等級會影響每個關於壽命追蹤和存儲的決策。

等級範圍從MSL1(無限制的存放壽命)到MSL6(在強制烘烤前幾小時暴露)。需要注意的等級是MSL3及以上,其存放時間短到在正常生產期間即會過期。

- MSL3: 在≤30°C和60%濕度下,存放168小時(1週)。

- MSL4: 72小時(三天)。

- MSL5: 48小時。

- MSL5a: 24小時。

- MSL6: 必須在標籤上指定的貼片卡時間(TOC)內重新回流,通常僅4至6小時。這些情況較為少見,但必須追蹤。

時間從打開防潮袋的那一刻開始。無論是元件在架子上還是放在電路板上,吸收是持續的。阻止計時的唯一方法是將元件放回乾燥環境(低於10% RH)或烘焙以重置狀態。

查詢MSL等級很簡單。袋子上的元件會帶有標籤,列出MSL、存放壽命和適用條件。如果缺少標籤,元件的數據手冊會指定等級。對於小型團隊而言,維護一個簡單的參考清單,把經常使用的零件號碼與它們的MSL級別配對,可以節省大量時間。

一個關鍵的細微差別:floor life 不是一個通用的常數。標準值假設60% RH 或更低。如果您的生產車間更潮濕,有效的 floor life 會縮短。保守做法是一直使用標準值,而不是試圖調整本地條件,這會增加測量誤差的風險。

為何 MSL1 和 MSL2 組件不同

MSL1元件在標準條件下具有無限制的儲存期限。它們通常是密封的(例如陶瓷封裝)或是非常小的塑膠封裝。MSL2元件的儲存期限為一年,這在任何現實的生產情境中都太長,無需進行積極追蹤。您的重點,以及任何操作型MSL系統的重點,應該是MSL3及以上——在正常生產週期中可以並且會過期的元件。

沒有企業軟件的追蹤Floors壽命

floor life 追蹤的原理很簡單:記錄何時打開濕氣屏障袋,計算到期時間,並確保在截止日期前使用或歸還至乾燥存儲。小型團隊不需要 MES 軟體;他們需要的是紀律嚴明的手動流程。

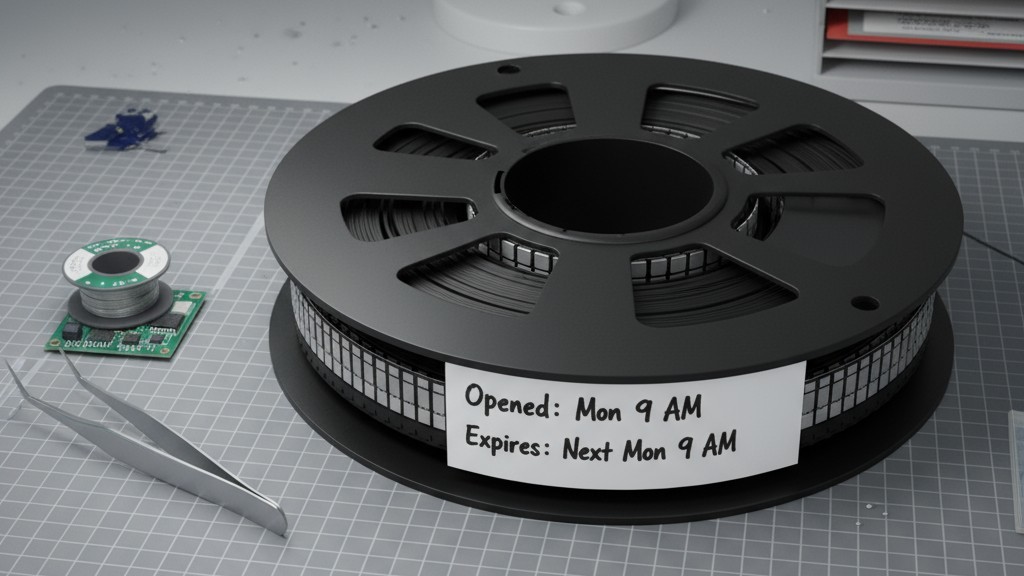

最直接的方法是在元件包裝上貼標籤。當袋子打開時,用永久性標記在上面寫下打開的日期和時間。為了避免猜測,也要寫上計算出的到期日期和時間。例如,星期一上午9點打開一個 MSL3 元件,標籤應該寫:"Opened: Mon 9 AM, Expires: Next Mon 9 AM"。這個視覺提示讓任何人都能一眼判斷元件的狀態。

為了增加緊迫感,一些團隊使用彩色貼紙:綠色表示剩餘超過 48 小時,黃色表示剩餘 24-48 小時,紅色表示不足 24 小時。當元件放在開放架上,操作者需要快速辨識快到到期的元件時,這個系統效果良好。

對於集中追踪或審計,一個簡單的電子表格日誌很有效。應包括零件號、MSL、袋子ID、打開時間、到期時間和狀態欄位。當打開袋子時建立一條記錄;用完後關閉該記錄;如果轉移到乾燥存儲,則狀態更新為“暫停”。這個方法需要實時紀律,但能提供有價值的趨勢追踪記錄,支持根本原因分析。

交接班是常見的失誤點。操作員可能在班次結束前打開袋子,卻未與下一班的團隊溝通。建立一個交接流程,讓離崗操作員口頭傳達任何新打開的袋子,或更好的是維護一份交接記錄。這種冗餘確保追踪不依賴某個人的回憶。

手動系統適用於較少數量(20-30個活動中的MSL袋子以上)的中小規模作業。隨著複雜度增加,便是投資軟體和條碼掃描的時候。在此之前,簡單性與一致性是關鍵。

適用於小型團隊的乾存儲解決方案

乾燥存儲提供一個相對濕度低至 (below 10% RH) 的環境,能阻止濕氣吸收,有效暫停 floor life 時鐘。理想狀況是RH 低於 5%,以提供安全邊界。這需要使用有電 powered dry cabinet 或被動除濕箱。

Dry cabinets 是首選方案。這些有電的單元配備傳感器,並自動再生除濕劑或氮氣脫濕,以維持設定的濕度。打開門時,系統會在幾分鐘內自動恢復到目標 RH。這使得它們很適合用於活躍存貨。主要規格是內部體積、恢復時間和濕度範圍。維持≤5% RH 且恢復時間在30分鐘內的櫃子,足夠大多數小團隊使用。

Desiccant dry boxes 是低成本、被動的替代方案。這些是密封容器,內有硅膠盤吸濕。內置濕度計監控RH。主要缺點是維護:除濕劑飽和後,必須取出加熱再生。每次打開箱子,濕潤空氣進入,重新平衡可能需數小時。除濕箱適合長期、少頻繁存取的儲存,而非活躍生產零件。

不管使用哪種方法,濕度監控都是不可協商的。每個存儲單元內都要使用已校准的數位濕度計。至少每季度以認證標準進行校準,以免傳感器漂移產生錯覺。若櫃子內濕度超過 10%,內部零件就有風險,那段處於受損環境的時間也會算入 floor life。

常見的錯誤是過度填充。乾式存儲依賴空氣流通。如果貨架太過擁擠,可能形成較高濕度的空隙。留出空間避免堆疊袋子,以防阻礙空氣流通。

保質期限到時:烤製或丟棄

當一個元件的壽命到期,它吸收了太多水分而不適合安全回流。你有兩個選擇:烘烤以除去水分,或丟棄。選擇取決於元件的成本、可用性,以及你烘烤的能力。

對於昂貴或長交期元件,烘烤具有經濟效益。對於價值數美元的球栅陣列(BGA),烤箱時間和勞動成本相較於廢棄部件而言微不足道。對於低成本被動元件,丟棄過期庫存並用新的卷軸常常更有效率。

考慮風險因素。如果元件暴露於高於60% RH的濕度,標準的烘烤曲線可能不足。在這種情況下,保守的做法是丟棄,而不是冒險進行不完整的烘烤。始終記錄烘烤決策以確保可追溯性。只需簡單的日誌記錄,例如記下零件號碼、烘烤循環和日期即可。

擴展乾式存儲作為臨時保存

如果壽命到期,但你不能立即烘烤,可以將元件放置於乾式存儲中(≤10% RH)。這可以阻止進一步的水分吸收,使元件保持穩定狀態,直到可以進行烘烤。這是一個暫停而不是重置。元件仍不符合規格,必須在使用前進行烘烤。清楚標示“已過期 - 等待烘烤”以防操作員誤用。此方法有助於將多個過期元件打包成一個高效的烘烤循環。

能保護元件可靠性的烘烤曲線

烘烤利用受控烤箱去除吸收的水分,將元件重置為乾燥狀態。該過程必須足夠嚴格,以在實用期限內完成,又不能過於激烈,以免造成熱損傷。塑料化合物、膠黏劑和線束都具有熱極限。

標準烘烤方案定義於IPC-JEDEC J-STD-033。對於大多數MSL3元件, 125°C 24 小時 該方案既保守又有效。較厚的封裝或較高的MSL級別可能需要48小時。請始終查閱元件數據表或IPC標準以確認正確的方案。

烤箱必須具備穩定的溫度控制和強制空氣循環;標準回流爐不適用。烤箱必須將目標溫度控制在±5°C內。將元件平放在托盤上,並留有空隙以便空氣自由循環。如果元件放在防潮袋中,先打開或取出袋子。

烘烤計時器僅在烤箱達到目標溫度時啟動,而非在裝載零件時。未烤透是一個常見錯誤,會在封裝內部殘留水分。

冷卻也必須受到控制。將元件從125°C的烤箱取出後暴露於室溫空氣中會造成熱震,導致微裂紋。最安全的方法是關閉烤箱,讓部件在門閉合狀態下冷卻數小時。如果需要更快冷卻,可略微打開門,但避免強制空氣。

烘焙的重大錯誤

溫度超標 是最危險的錯誤。如果烤箱超過元件的最大額定溫度(通常為150°C),可能會造成不可逆的損壞,導致現場失效。每年校正您的烤箱,並用獨立的熱電偶驗證其準確性。

烘烤時間不足 會使濕氣被困在包裝的較深層。不要為了加快生產速度而縮短循環時間。正確烘烤較少的元件比匆忙處理較多批次更好。

再烘烤 多次重新烘烤元件會造成累積的熱老化。IPC標準一般允許最多三次烘烤循環,超過則可能影響可靠性。如果一個零件需要頻繁重烘烤,這是控制壽命流程破壞的徵兆。應解決根本原因—效率低下的組件包裝、過度存貨或存放不當,而非依賴重複烘烤。

監控您的系統以持續符合規範

MSL處理系統的效能取決於維持它的紀律。若沒有常規監測和審核,程序可能會退化。

將簡單的審核融入現有的品質檢查中。每週抽查地板壽命標籤的準確性。檢查乾燥櫃以確認濕度讀數符合規範,並且未過度堆放。檢查濕度計的校正日期。這些持續的檢查向團隊表明系統受到重視。

追蹤失效趨勢。如果爆米花失效仍然發生,表示系統存在Gap。零件是否在流程外處理?流程是否有缺陷?環境濕度是否高於預期?將失效與特定元件或批次相關聯,有助於針對性修正。

定期更新團隊訓練。新操作員加入時提供明確指示,並每季度對現有團隊進行刷新訓練,回顧程序並討論近期的險些失誤。訓練是持續的投資,不是一蹴而就的事件。

若嚴格控制仍未杜絕失效,可能是時候進行進階分析,例如聲學掃描層析(SAT)或X光檢查。這些工具可以識別肉眼難以察覺的內部剝離和其他潮氣相關的損傷。對於大多數小型團隊來說,這較少見,但了解何時升級可以避免長時間無效且徒勞的故障排除。