一塊電路板看起來可以很乾淨。它可以通過證書上用綠色突出顯示的批量離子數量。而且它在現場仍可能漏氣。

這不是玩世不恭,而是幾何、濕度和時間追趕著在錯誤位置測量的結果。

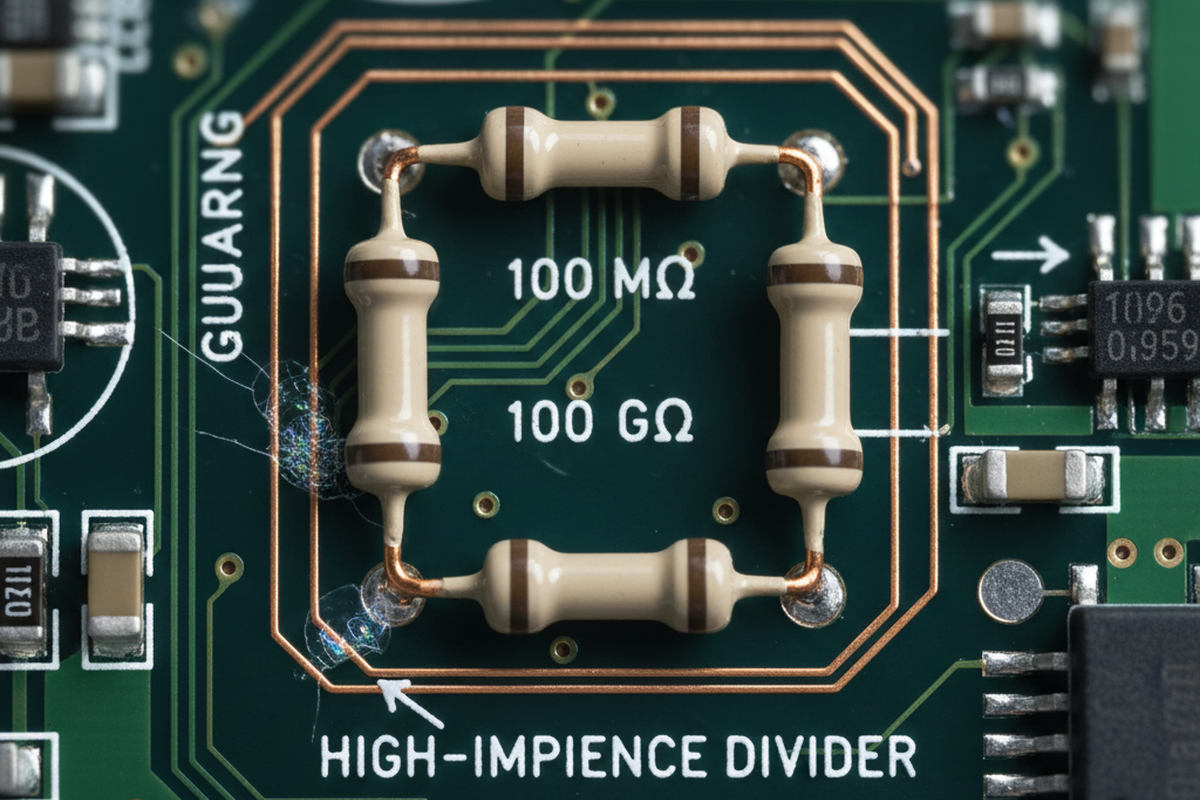

考慮工業感測中的一個熟悉模式:一個具有高阻抗分壓器(100 MΩ 至 1 GΩ)的平台在台面上表現完美並通過進入檢查,但在沿海部署後開始出現偏移漂移。房間裡的爭論總是相同: 合同製造商有一份ROSE報告;它符合限制;應該沒問題。 與此同時,唯一能揭示漂移的設置是偏置濕度暴露——想像用偏置施加在敏感網絡上的85%RH——故障出現得很慢,就像定時器一樣。

當你將故障細分到特定區域(通常是靠近保護環的低間隙LGA/QFN區域)時,“批量清潔”的說法就站不住腳了。局部提取熱點周圍的污染揭示了整板數據從未捕捉到的污染。真正能推動改變的糾正措施不是英雄行為,而是平凡的紀律:洗淨電阻率趨勢、避免陰影的裝載規則,以及由ECO相關的工作指令修訂強制執行的返工助焊劑紀律。

這裡,捷徑開始增多:“我們不能只做一層保護塗層嗎?”“我們不能只要求更乾淨的證書嗎?”“我們不能只增加間距嗎?”這些問題聽起來令人安慰,因為它們像是結束的跡象。事實並非如此。

清潔證書是輸入數據。它並不能證明高阻抗或高電壓表面在濕度、偏置和老化下會保持絕緣。

真正的證據看起來不同:與故障模式相匹配的機制相關驗證,以及使清潔結果可重複的過程控制——包括每個人都希望不要算入的製造部分,比如返工和選擇性焊接點修。

當納安數量重要時的“清潔”含義

對於高阻抗和高壓組裝,“足夠乾淨”不能僅僅意味著“我們從大面積提取離子,數字低於限制。”目標更狹窄、更苛刻:防止漏電漂移和絕緣退化穿越季節、存儲狀況和偏置時間。這是一個電氣可靠性目標,與外觀標準不同。薄而斑駁的殘留膜在肉眼看不出來時,可能在濕度下變得具有電活性。一旦施加偏置,它就不再是被動污染物,而成為導電路的一部分。

在機理上,成分很簡單:離子殘留物、濕氣、偏置、時間,以及讓薄膜跨越空氣間距的幾何形狀。困難之處在於你關心的幾何形狀往往是隱藏的。元件下區域——QFN、LGA、BGA、緊密引腳,以及膠粘或鎖緊的邊緣——是殘留物被困住、洗淨效果最差的地方。這些也是團隊無法良好檢查的地方,也是批量提取測試平均掉問題的地方。如果有人問:“你怎麼清洗QFN/LGA下方?”他們不是在問初學者問題,而是在探究清洗故事的真實性或只是表演。

實際上,驗證必須局部化於敏感節點。圍繞電表輸入的保護環、高值分壓器網絡或高壓爬電區域並非“板上的另一個區域”。它是具有不同失效物理的熱點。漏電路徑常常沿著平凡的特徵:焊料遮罩邊緣、通孔周圍或低間隙封裝的周邊,這些地方的助焊劑殘留物被濕氣困住並激活。這也是為什麼“只需增加間距”很少能解決仍有殘留物的高壓可靠性問題:表面膜不尊重CAD中畫的標稱間距。

閃亮不是測量。

令人不舒服的事實是,許多程序將清潔驗證當作污染物是均勻且可見的。高阻抗和高壓失效通常都不是這樣。

機制追蹤:殘留物 → 潮氣 → 偏差 → 漏電(以及如何證明它)

驗證計畫始於用一句話說明失效機制。對於此主題,通常是表面導電和漂移(有時會進展為電化學遷移),而非立即崩潰。然後計畫列出必要條件:在表面某處或封裝下陷阱的離子殘留物,高濕度以形成導電膜,施加在區域上的電場(偏差),以及足夠的時間讓漏電穩定成“新常態”行為。這個時間因素是團隊低估的;實驗室測試時間短,而現場暴露時間長。

一旦命名了因果鏈,計畫就會映射出每個成分在組裝中的藏身之處。在低間隙LGA/QFN附近一個100 MΩ分壓器下是一個經典陷阱:該區域電氣敏感,物理上難以清洗,且在返工時容易受到污染。當一個計畫在沿海部署或夏季倉庫存放後看到漂移聚集時,這很少意味著電路板變得“更髒”了。它意味著環境最終提供了完成電路的潮氣,並且偏差使漏電路徑保持一致。

在此情境下,偏置濕度浸泡並不是一個花哨的測試;它是一種重現現場失效實際成分的方法。而且它有一個偽證標準:如果在相關應力水平下,偏置濕度在熱點區域不隨時間改變絕緣電阻,則殘留假設的可信度會降低。

這也是應該處理“ROSE通過=安全?”混淆的地方。大宗離子測試可以作為有用的篩查,但不能保證低間隙封裝下靠近保護環的那一平方厘米是乾淨的。它們也很少模擬運行條件——提取化學性質、取樣位置和對局部殘留物的敏感性都很重要。報告可以“真實”,但仍與失效機制無關。驗證問題不是“它是否達到某個數字?”而是“這個組裝在濕度和偏差下,能維持產品實際會遇到的時間常數的絕緣行為嗎?”

沒有一個普遍的“可接受殘留物”閾值可以誠實地聲稱適用於所有高阻抗/高壓設計。可接受的水平取決於阻抗規模(納安不是微安)、電壓梯度、幾何形狀和環境。管理這種不確定性的方法是相關性,而非信心。選擇一個具有代表性的電路板或樣品策略,應用一個偏置濕度曲線,涵蓋合理的現場條件(85°C/85%RH是一個常見的範圍,但不是唯一的),並將局部污染指標(熱點周圍的局部提取、SIR/ECM測試、絕緣電阻與時間的關係)與你關心的電性能相關聯。

核心思想很簡單:如果失效涉及濕度+偏差+時間,驗證就必須在正確的地方涉及濕度+偏差+時間。

最小可行驗證包(它證明了什麼,沒有證明什麼)

“最小可行驗證包”並不是完美方案的稀釋版。它是一個有意的折衷:足以排除最常見的錯誤信心循環,而不會讓專案變成一個無限的科學努力。它不再將證書視為終點線。這個包裝不是為了測試而測試,而是代表能有效降低漂移/漏電回歸概率的最小控制和證明集。

至少,該計畫需要兩個類別:(1)篩查/流程證據,證明清洗是受控且可重複的,以及(2)至少一個與機制相關的電氣證明測試,專注於熱點。

在流程方面,該計畫應要求來自清洗線和合同制造商(CM)的可審核工件,而非行銷聲明。持續穩定的計畫具有特定特徵:有文件記錄的洗滌配方、包括噴嘴檢查/清洗的維護記錄(使用帶噴嘴的水線洗滌器),以及避免陰影的裝載方法(實際遵循的籃子間距規則,而非僅貼在門上)。

沖洗質量值得不成比例的關注,因為它容易被忽視且會影響結果。隨時間趨勢的去離子水(DI)電阻率測定比爭論“更強”化學性質更具資訊性,尤其是在沖洗水質浮動時。這也是材料相容性所在——連接器外殼、標籤、矽膠/底填料、密封圈。更換化學品可能會使塑料變霧或膨脹密封圈,只能“解決”污染問題,卻可能引發不同的可靠性問題。在進行替代時,基本的樣品檢查和數據表/SDS審查是必須的。

在機制方面,選擇一個類似失效成分的測試和一個針對熱點的測量。這可能是帶有明確偏差的濕度浸泡,偏差覆蓋敏感區域(HV間距或高值分壓器區域),結合絕緣電阻與時間趨勢,或圍繞所用工藝和材料的SIR/ECM測試。將其與局部提取(熱點周圍的保護環鄰域、低間隙封裝下)配對,而非整板平均。重點是讓計畫對這些失效的實際發生方式敏感:局部、由濕度激活、由偏差穩定,並隨時間揭示。

採購和早期故障排除常常以錯誤的問題為導向:“我們應該買哪種清潔劑?”如果在籃子中重新排列電路板或清洗噴嘴疏通後,清洗結果發生變化,則團隊沒有化學問題,而是流程能力問題。化學選擇很重要——尤其是助焊劑類型和材料限制——但它是最後一個調整的旋鈕,當機械、裝載、沖洗質量和監控都已明確且受控時。

而且:封裝塗層不是清洗計畫。塗層可以降低風險,也可以將殘留物密封在組裝中,轉變為長期漂移源。如果使用塗層,則需要其自身的流程控制(遮蔽策略、每批次的厚度測量、固化驗證和返工計畫),並且仍不能將其視為跳過熱點清潔驗證的許可。

重工與選擇性焊接:驗證的盲點

如果驗證計劃忽略重工,它就驗證了一個虛構的製造過程。

一個試產可以通過ICT並看起來穩定,然後在濕度箱中加偏壓一天後,發生間歇性高阻抗故障。事後分析常常揭示一些令人痛苦的普通事實:兩名技術人員進行“相同”的修補,使用了不同的助焊劑和不同的清潔習慣。一人用助焊劑筆和IPA棉籤;另一人用不同的助焊劑和會掉纖維的擦拭材料。一個標示為“根據需要清潔”的工作指示只是一個願望。當故障被追溯到MRB記錄或NCR,再到重工台時,這個模式就不再看起來隨機。它開始像一個失控的第二製造過程。

這就是為什麼重工和選擇性焊接必須包含在驗證範圍內。控制措施是明確的:鎖定的助焊劑清單(在工具庫中追蹤的零件號碼)、定義的溶劑和擦拭材料(不依賴個人經驗的“民間配方”)、在修補後何時必須重新洗淨的明確流程規則,以及與故障機制相符的驗證標準(而不僅僅是“看起來乾淨”)。如果一個程序必須經歷ECO和現場服務修理,驗證應該在測試矩陣中至少包含一次重工週期,針對熱點區域,因為那裡殘留物會在最後悄然產生。

這裡還有一個微妙但重要的不確定性需要管理:“無清洗”在助焊劑標籤上並不代表物理保證,配方也各不相同。應將助焊劑類型作為受控變數。當它改變時,需重新驗證濕度和偏壓下的熱點行為。否則,程序最終會被“驗證”為一個並非在實際混亂、時間緊迫的修補過程中使用的助焊劑。

重工量可以很小,但仍然主導風險,因為敏感節點是局部的。風險與重工事件是否觸及錯誤的平方厘米成正比,而不是重工的板數總量。

紅隊測試舒適工件(ROSE、CoCs、目視、Hipot)

主流思維很簡單:達到清潔KPI,通過Hipot,出貨。舒適工件像一層盾牌:ROSE報告、供應商CoC、目視檢查,也許還有紫外追蹤染料,最後通過Hipot。每個工件都測量一些真實的東西,但它們本身都不能測量“這個組裝在濕度和偏壓下長時間不會產生表面導電和漂移”。

ROSE是一個粗略的批量篩查;它並非設計用來映射QFN周圍或保護環邊緣的局部殘留物。供應商的CoC描述進料材料,而非重工、選擇性焊接、處理和重工後的組裝板狀態。目視檢查(甚至配合UV輔助)有助於捕捉明顯的殘留物和工藝問題,但細薄的電活性膜幾乎看不見。Hipot證明在特定設置下的瞬時耐受性;它不能自動預測在長時間偏壓下的85%RH表面導電漂移。這些都不是對測試的批評,而是提醒它們的局限性。

如果產品關心納安(nanoamps),應該用納安來驗證——或用可靠預測納安的測試。

務實的重建保持將舒適工件作為屏幕,但停止用它們作為結束措施。在熱點處加入一個與機制相關的濕度和偏壓下的證明測試,並配合局部污染測量或SIR/ECM風格的證據。這一單一的補充往往比擴充證書清單更能防止漂移引起的現場返修。

如何範圍界定而不開始一個科學專案

一個可信的程序不會試圖在任何地方、永遠都驗證“清潔度”。它圍繞後果和合理性來界定範圍。

從敏感節點及其周圍開始:高值分壓器(100 MΩ 及以上)、帶有保護環的電磁計輸入,以及表面膜可能橋接爬電距離的高壓間距。然後決定產品在不同範圍內的狀況:良性的室內環境、沿海濕度暴露,或熱倉儲存,隨後在運輸和部署過程中受潮。這個範圍界定決策會影響測試壓力的選擇,也會影響抽樣:在熱點周圍的局部抽取比整板平均更具資訊性,尤其是在元件內部困住是故障驅動因素時。如果CM能展示沖洗電阻率趨勢、洗滌器維護記錄和防止噴霧陰影的負載圖,這將減少重複探索性測試的需求。如果不能,程序應假設變異性,直到證明相反。

本指南故意避免對清潔品牌進行排名、提供業餘愛好者的清潔步驟,或逐條說明標準條款的歷史。這些內容對專業團隊判斷高阻抗/高壓組裝在濕度和偏壓下是否穩定沒有幫助。它往往會分散注意力,偏離真正重要的槓桿:幾何形狀、工藝能力和機制相關的驗證。

實用的北極星很簡單:不要再問董事會是否在抽象意義上“乾淨”。而是要問熱點是否在濕度、偏壓、時間和返工現實中保持絕緣——並要求能回答這個問題的測量方法。