在嚴苛環境中保護PCBA不是可選的。真正的問題是:哪種保護方法能在五年後仍然有效,以及組裝在不可避免的零件故障時是否能進行維修。堅韌化是對長期可靠性的承諾,但它也是對材料在實驗室難以預測的條件下行為的賭注。在Bester PCBA,我們將堅韌化服務建立在一個偏好簡單且經過驗證的哲學之上,避免追求過於奇特的材料。灌封、鎖定和覆蓋都扮演著角色,但僅當配合經過十年熱循環和振動測試的化學品時效果最佳。

三個核心方法——符合性塗層、選擇性鎖定與全灌封——代表了不同的環境隔離範圍,它們在保護、修復性與成本上各有權衡。在這些方法之下,關鍵的決策是選擇包封化學品。尿素樹脂、環氧樹脂與矽膠並非可互換的。它們的機械性質、熱膨脹和固化特性決定了受保護組裝是否能持久,或成為維修的負擔。精心選擇的雙組份尿素樹脂與不匹配的環氧樹脂之間的性能差異,決定了一個產品能否出貨或必須退貨維修的差別。

我們對堅韌化的做法偏向且故意這樣。像氟聚合物或專利紫外固化系統等奇異包封材料,雖承諾在某些性能方面具有優勢,但它們不保證有一條供應鏈能在第七年支持您的產品,也不保證重工流程不會破壞電路板。我們強調可維護的解決方案,因為現場情況不會原諒在實驗室優化的決策。在量產前進行內部振動篩查,是將假設轉變為證據的驗證步驟。一個掃頻正弦測試揭示了有限元素模型未預測的共振模態。隨機振動測試則暴露出即使通過目視檢查,但無法經得起運輸的焊點。這些現實塑造了我們的方法論。

為何組件在機械與熱應力下失敗

在環境壓力下,PCBA的失效是持續不斷的。機械振動與熱循環並非在單一、災難性事件中破壞組裝,它們是透過累積損傷破壞的,利用最脆弱的界面與最小的設計妥協,直到裂縫擴展到足以斷開連接的程度。了解這些失效模式是評估任何保護策略的前提。堅韌化不是避免應力,而是控制壓力集中位置與加速損害累積。

振動引起的焊點疲勞

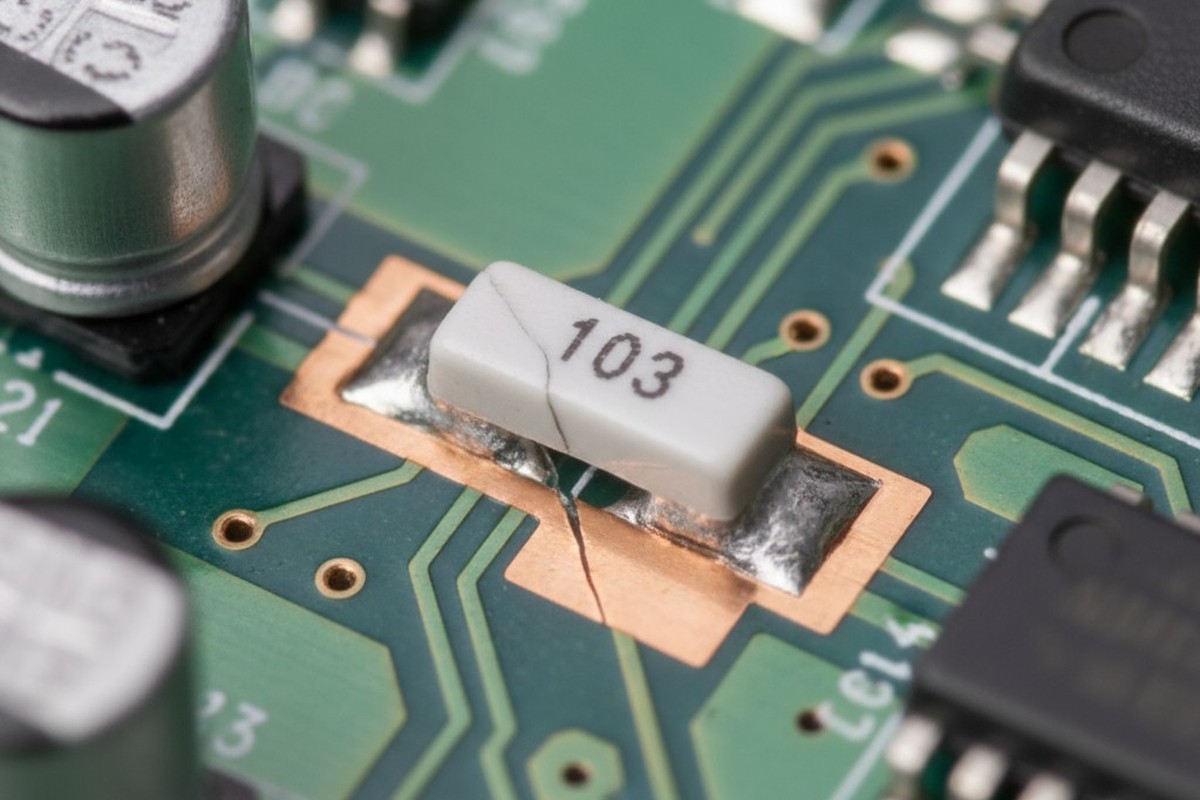

振動失效源於一個簡單的機械現實:一個有元件的PCB是多質量系統,具有不同的諧振頻率。當外部振動激發共振模態時,電路板會彎曲。安裝在該板上的元件,尤其是如變壓器或大電容器等較重的元件,不會以相同速度彎曲。焊點變成了彎曲的鉸點,在每次振動時都會受到循環應力。這不是單一循環中的高應力事件,而是一個低周疲勞過程,微裂紋在焊角處開始並隨每次振動循環傳播,直到電氣連接失效。

損傷微妙且不易察覺。焊點可能因內部裂縫而失去50%的截面,卻在顯微鏡下仍表現完好。在振動下,故障表現為間歇性開路—一個令人抓狂的診斷問題。裂縫傳播速率取決於應力幅度,這又取決於激發頻率與電路板共振的接近程度。具有180 Hz第一模態共振的電路板,在振動能集中的車輛引擎艙中,產生的損傷速度遠快於在風扇冷卻的外殼中的相同電路板。

高質量且體積小的元件最容易受到影響。像長而僵硬的通孔電容器,像懸臂梁般集中應力在焊角處。靠近電路板邊緣的較大型表面貼裝電感,則會引發局部彎曲,這是周圍較小元件所未經歷的。這種失效不是隨機的;而是由質量分布、板子剛度與激發頻譜決定的確定性現象。堅韌化方法包括阻尼共振或透過包封來增加接點剛度,這兩者皆可降低循環應力。

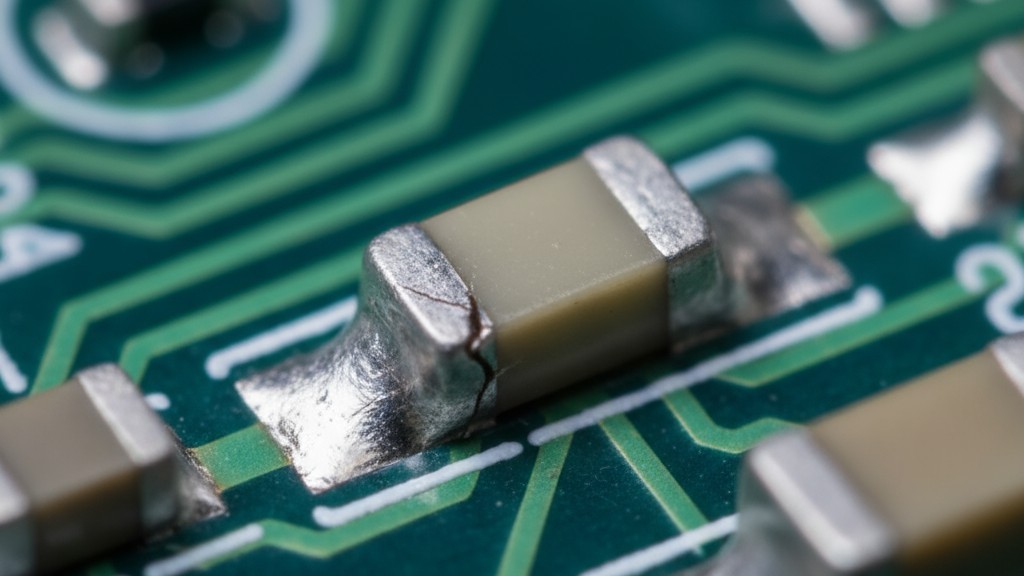

熱膨脹不匹配與元件裂紋

熱循環會通過不同的機制導致故障:材質介面處的裂紋。每個 PCB 的材料都有一個熱膨脹係數 (CTE)。FR4 層壓板的膨脹方式與銅不同,銅又與陶瓷封裝不同,封裝內的矽晶片也不同。當組裝升溫或降溫時,每種材料都會以自己的速度膨脹或收縮,產生剪切應力在界面上。經過數千個循環,這些應力會累積形成脫層、焊點裂紋或元件內的芯片貼合失效。

PCB 與其元件之間的 CTE 不匹配是主要原因。一塊典型的 FR4 板具有 14-17 ppm/°C 的 CTE,而陶瓷元件可能只有 6-7 ppm/°C。在 100°C 的溫差下,一個 20 mm 的元件相對於電路板會產生大約 20-30 微米的差分膨脹。這個位移由焊點吸收。如果焊點剛性強,應力就很高,疲勞壽命也就較短。這也是無鉛焊料因為高模量和低延展性而比傳統錫鉛焊料壽命短的原因;它較不易塑性變形,因此每個循環的應力較高。

故障多在大型元件的角落焊點開始,因為那裡的位移最大。球柵陣列(BGA)特別容易出問題,因為焊球較短且較硬,提供的柔韌性較少。裂紋會沿焊點傳播,直到電氣連通中斷,這通常在故障前是看不見的。封裝可以緩解此問題,透過將元件與電路板連結,減少相對位移。具低模量且 CTE 接近電路板的封膠能吸收部分應力。高 CTE 的剛性環氧樹脂可能會使問題惡化。這也是為什麼化學材料的選擇是一個關鍵的工程決策。

三大核心保護策略

韌性化方法存在一個範疇,由它們提供的環境隔離程度和施行修復的難易程度決定。在一端,兼容性塗層提供薄薄的濕氣阻隔層和最少的機械增強;在另一端,全封裝將整個組件包裹在堅固的聚合物塊中,提供最大保護,但限制了修復能力。選擇性插樁位於中間地帶。每種方法都有其獨特用途,且只有搭配適當的化學材料,才能達到最佳效果。

兼容性塗層用於表面防護

兼容性塗層是一層薄薄的聚合物,厚度通常在25至125微米之間,施加於已組裝的 PCB 表面。其主要功能是提供環境保護,包括抵抗濕氣的電介質屏障、塵埃的物理屏障及有限的化學抗性。塗層跟隨電路板的輪廓覆蓋元件與走線,但不填充之間的空隙。這樣可以減輕額外重量,並允許透過半透明薄膜進行檢查。由於並非結構性材料,兼容性塗層的機械加固效果有限,不適合用來抗振動或熱應力。

兼容性塗層的價值在於其簡單性與可逆性。可用噴灑、刷子或機器自動分配來施加,並能用溶劑或機械磨蝕去除以便修復。這使它成為面臨濕氣或污染風險,且沒有較大機械應力的組裝的首選。它也是唯一不會妨礙測試點或連接器存取的韌性化方法,前提是在應用時遮罩它們。唯一的限制是保護僅止於表面;若元件下方有空洞,塗層會覆蓋但不填充空洞。

專門加強的插樁

插樁是將結構膠應用在特定高風險元件上。膠料在元件本體與PCB之間形成一個銜接角,將兩者連結並增強接點的剛性。這減少了焊點在振動下的彎曲位移,降低了循環應力並延長疲勞壽命。插樁不提供環境密封,但可與兼容性塗層配合使用,以同時對付機械與環境威脅。

插樁的優點是具有選擇性。只有需要增強的元件會進行,這可以最大限度地降低材料成本並保持對其他部分的修復通道。一個較大的電容可能會被插樁固定,而周圍的邏輯電路則不予處理。缺點是插樁需要嚴格的工藝控制,膠料必須在正確位置以正確量加入。太少的材料效果不佳;太多則可能流入元件下,形成剛性結合,反而引起應力而非釋放。當振動是主要威脅且故障模式可預測時,插樁是首選的機械修復方案,而非環境密封。

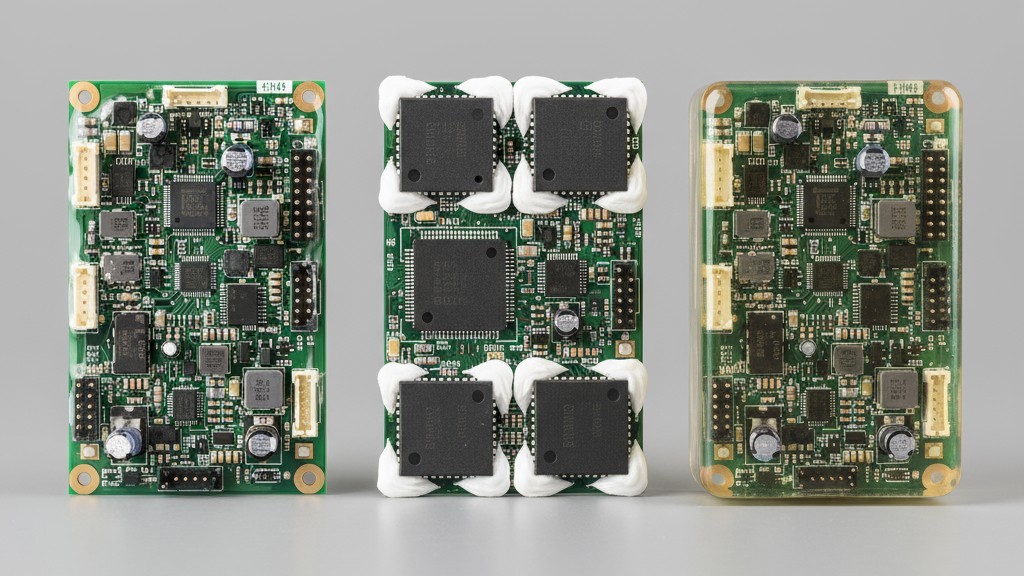

封膠用於最大程度的環境隔離

封膠將整個組件包覆在堅固的聚合物塊中。將電路板放入封裝殼中,倒入液態封膠至全部元件浸沒。固化後,組件成為一個堅實的整體。封膠提供最高層級的濕氣、化學品、震擊與磨損的保護,也具有最大的機械阻尼效果與應力分散能力。封膠後的組件在音頻頻段內沒有共振模態,且封入材料能將熱膨脹應力分散於更大範圍內。

取捨點在於返工。灌封裝配是永久性的。拆除封裝劑具有破壞性,需用機械銑削或強烈化學品,可能會損壞電路板。只有在環境威脅嚴重—例如淹沒、化學曝露、極端熱循環—或裝配確實是一次性時,灌封才是合理的。灌封的效果幾乎完全取決於封裝劑的選擇。錯誤的選擇不僅無法提供保護,反而會促使失效,這也是為什麼化學特性不是次要考量。

化學基礎:尿素樹脂、環氧樹脂與矽膠

聚氨酯、環氧樹脂和硅酮並非彼此的變體。它們是具有根本不同機械性質、熱行為和固化機制的獨特高分子族群。在它們之間做出選擇是堅固化的最高杠桿決策,決定封裝劑如何應對應力、與裝配結合以及隨時間的行為。資料表提供指標,但實地經驗揭示了完整的真相。

| 特性 | 聚氨酯 | 环氧树脂 | 硅酮 |

|---|---|---|---|

| 硬度範圍 | 30A – 75D | 60D – 85D | 10A – 60A |

| 拉伸模數 | 中等(500-2k MPa) | 高(2k-4k MPa) | 低(1-10 MPa) |

| 熱脹系數(ppm/°C) | 80-150 | 50-80 | 200-300 |

| 工作溫度範圍 | -40°C 到 120°C | -40°C 到 150°C | -60°C 到 200°C |

| 重新加工難度 | 中等 | 非常高 | 低到中等 |

聚氨酯化學和柔韌性折衷

聚氨酯封裝材料是兩部分系統,形成具有硬和軟段的聚合物,具有柔韌性和韌性的特徵混合。聚氨酯可以被設計得像硅膠一樣柔軟彈性,或像環氧樹脂一樣堅硬剛性。這種可調整性使聚氨酯成為最具多功能性的化學物質,但也使規格變得至關重要。選擇用於柔韌性的聚氨酯的CTE可能遠高於PCB,從而產生熱應力而非釋放它。

最佳配方取決於主要威脅。在振動主導的環境中,較硬的具有適度柔韌性的聚氨酯既能提供阻尼又能增強接合點。而在熱循環中,具有接近電路板CTE的較軟聚氨酯可以最小化差分膨脹應力。聚氨酯在其放熱固化過程中對濕氣敏感,一旦混合後其壽命有限。這些限制需要流程控制,但並非不可克服。使聚氨酯成為堅固化的主力的是它在汽車和工業應用中,能夠處理熱和機械應力的可靠記錄。

環氧樹脂和結構剛性

環氧封裝材料是熱固性聚合物,形成高度交聯的網絡,使其具有出色的剛性和機械強度。環氧灌封膠實際上也是一種結構膠黏劑。它具有強大的粘結力,提供優異的尺寸穩定性,並且抵抗各種化學品。在需要封裝材料同時用作機械支撐的應用中,環氧是首選。這種剛性既是優點也是缺點。

堅硬的環氧樹脂不能適應差異性熱膨脹。如果環氧樹脂的CTE與PCB明顯不同,每個熱循環都會在界面引起應力。長期下來,這些應力可能導致層間剝離或裂紋,也可能傳遞到焊點,降低疲勞壽命而非延長。這是環氧灌封裝配中常見的失效方式,也是為什麼環氧不是萬用方案的原因。使用環氧進行返工時問題也很嚴重。完全固化的環氧幾乎不可能在不破壞電路板的情況下拆除,使其成為適用於一次性組裝的永久性承諾。

硅材料與熱性能

矽酮封裝材料基於聚二甲基硅氧烷聚合物,結果形成一種高度柔韌的材料,具有非常低的模量和優異的熱穩定性。矽酮在比聚氨酯或環氧樹脂更寬的溫度範圍內保持其性能,從低溫到超過200°C。它們還具有高度抗紫外線照射和氧化的能力。在熱極端為主要壓力的情況下,矽酮通常是唯一能夠生存的化學品。

較低的模量是硅酮的定義特點。它容易變形,幾乎不提供結構性加固。如果振動是主要的威脅,僅依靠硅酮是不足夠的。它的優勢在於熱應力緩解。低模量與高延展性的結合使硅酮能夠適應差異膨脹,而不將應力傳遞到焊點。這使硅酮成為進行極端或快速熱循環組裝的首選化學材料。重工也相對容易;固化後的材料可以撕除或切割掉。這種取捨是硅酮無法提供機械支撐,且相比硬質封裝材料,環境密封性有限。它是一種熱解決方案,而非機械解決方案。

將保護方法配合應用需求

防護的決策矩陣是非常嚴苛的。它從對實際環境威脅的誠實評估開始,而不是針對所有可能性的一個最壞情況組合。汽車引擎室內的組裝會面臨持續振動、中等熱循環和油霧。戶外控制面板則面臨寬廣的熱循環和濕氣,但振動較少。這些都是不同的威脅檔案,需採用不同的解決方案。

為 振動主導的環境,目標是降低焊點應力。覆銅塗層不足以達到此目的。選擇中硬度的聚氨酯對高質量元件進行選擇性加固是最針對性的解決方案。如果振動範圍廣或複雜,則用較硬的聚氨酯進行灌封,將整個組裝品融為一體。

為 熱循環環境,目標是最大程度降低差異膨脹應力。硅酮灌封是應對廣泛熱變化最有效的解決方案。其低模量能適應膨脹而不傳遞應力。如果還需要一些機械加固,軟聚氨酯是良好的折衷方案。除非精准匹配熱膨脹系數(CTE)且熱變化較小,否則應避免使用環氧樹脂。

當 振動和熱循環同時存在時,解決方案必須同時應對兩種威脅。一個常見的錯誤是選擇硬質環氧樹脂來對抗振動,結果在熱循環中失效。正確的方法通常是選用具有彈性和支撐能力的中硬度聚氨酯。

完全跳過防護也是一個合理的決定。如果組裝品在溫和、受控的環境中運作,封裝的成本和重工風險就不值得。過度規範本身也是一種失敗模式。

反對特殊包封材料的案例

特殊封裝材料在資料表上會展示令人印象深刻的指標,但這些優勢範圍有限。真正的問題是,在一個指標上的性能提升是否值得承擔供應鏈穩定性、工藝複雜性和現場修復能力的風險。大多數情況下,答案是否定的。

主要的風險是缺乏現場經驗。一款已有15年生產經驗的聚氨酯配方具有已知的失效模式和記錄的退化行為。三年前引入的特殊材料則沒有。其加速老化測試只是模型,並非證據。當在第五年發生未預料的失效時,沒有備用供應商,也沒有相關的知識庫來指導分析。

特殊材料的工藝複雜性也常被低估。紫外光固化系統需要與所有表面保持線視距,以便光照到任何陰影區域都能固化。耐濕敏感的材料需要環境控制,但這可能與現有工作流程不符。最後,重工常常不可行。如果組件在現場失效,整個組裝品將成為報廢品。這對高價值工業或醫療設備來說是不可接受的。因此,我們偏好經過驗證的商業級化學品,選用具有相關應用歷史的產品,而非僅因通過一般測試規範而選擇的材料。

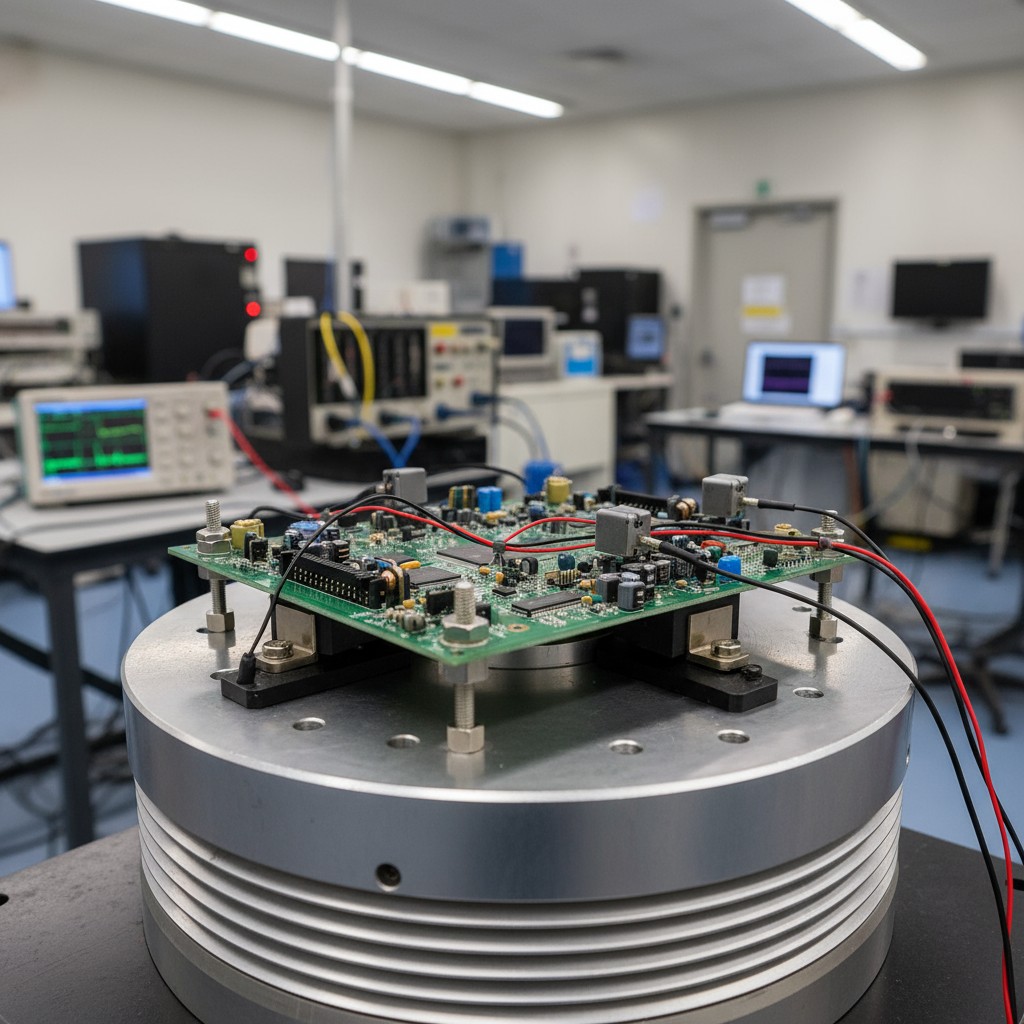

內部振動篩查作為驗證步驟

防護是關於組裝品如何應對應力的一種假設。振動篩查是在產品進入現場之前測試這個假設的實驗。這些測試不是一種合格證明,而是提供數據來指導材料選擇和設計變更的診斷工具。在公司內部進行這些測試,能讓問題的解決僅用工程時間,而非產品召回。

共振識別的掃頻正弦測試

掃頻正弦測試對組件施加單頻正弦振動,從低頻(例如20 Hz)慢慢掃描到高頻(例如2000 Hz)。加速度計測量反應。當激發頻率匹配共振頻率時,反應振幅將大幅增加。這個放大倍率可能是10倍或更高,能準確識別組件最脆弱的部分以及受應力最大的位置。這些數據驅動堅固化策略。沒有它,決策就像猜測一樣。

用於真實世界模擬的隨機振動概況

隨機振動測試施加多頻率激勵,更接近日常服務環境。輸入是由功率譜密度曲線定義的寬頻信號,描述每個頻率上的振動能量。測試持續時間可以延長至數小時,以累積等同於多年的現場暴露所造成的疲勞損傷。這是在實驗室內能達到的最接近真實振動的模擬,也是生產前必須通過的驗證測試。該測試本質上具有破壞性。目標是累積足夠的振動量,以引發故障或證明具有安全裕度。組件要麼存活在振動描述中,要么完全不行。

固化輪廓與生產實務

封裝材料化學選擇決定生產產能。固化時間是從投放材料到能處理組件的時間間隔。室溫固化可能需要24小時;加熱促進固化約30分鐘;UV固化約10秒。這不僅是循環時間的差異,更代表了根本不同的生產流程。

熱固化系統可以通過加熱加速,但如果封裝材料質量較大,反應的放熱可能會累加外部熱量,對敏感元件造成損傷。固化程序必須考慮外部溫度和預期的放熱情況。

UV固化系統消除等待時間,但會引入線視限制。任何被元件遮擋的區域都不會固化,使UV固化適用於平板電路的罩覆,但對於複雜組件的灌封則較為困難。

氣相沉積,通常用於罩覆,提供對複雜幾何形狀的均勻覆蓋,但速度較慢,為批次作業。大多數應用中,選擇性機器人噴塗或點膠提供足夠的覆蓋率且產能較高。選擇取決於電路板的幾何形狀和完整覆蓋的重要性。