想追蹤一切的衝動很強烈。當監管機構要求追溯性,審計人員審查記錄時,最安全的反應是捕捉每個資料點、掃描每個條碼,並將每個元件映射到每個序列號。這種本能是昂貴的。在許多情況下,它也是資源的錯誤配置,會產生控制的假象,而未能提供相應的風險降低。

批次追溯存在的唯一原因是:在故障調查或召回期間,能進行有針對性的行動。它是一種隔離受影響單元並限制暴露的機制,而非對所有缺陷的全面保險。這個區別非常重要,因為追溯的成本會根據深度而增加。對於高容量一次性設備上的每個電阻和電容器進行完整的序列系譜,可能會將資料處理的重擔加倍,並在每個組裝步驟引入瓶頸。這個成本必須由實際風險的相應降低來證明,而非僅僅因為擁有更多資料的理論舒適感。

因此,挑戰在於校準。追溯性太少,會讓製造商在單一缺陷批次本可以被手術隔離時,面臨寬大且昂貴的召回。追溯性過多則會阻礙 throughput,讓品質團隊淹沒在數據噪音中,並在系統在生產壓力下不可避免地出現漏洞時,增加審計責任。答案不是一個通用標準,而是一個基於風險的框架,將追溯深度與失敗後果相匹配——一個能夠令人辯護、而非僅僅是全覆蓋的系統。

批次追蹤實際完成了什麼

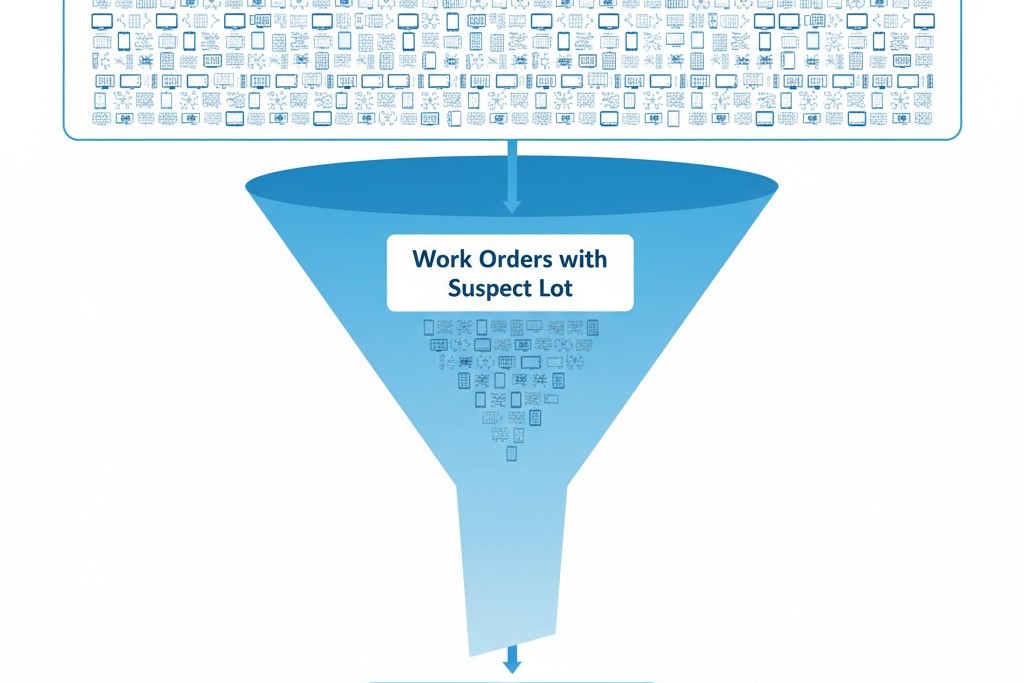

追溯的核心是召回基建。其主要功能是在發現缺陷時回答一個問題:哪些成品包含疑似元件批次,這些成品現在在哪裡?這個答案的速度和準確性決定了召回範圍、糾正措施的成本,以及製造商的責任。一個堅固的追溯系統可以將潛在的召回範圍從數萬單位縮小到數百。弱系統則因為缺乏快速獲取所需資料的能力或不存在這些資料而只能進行廣泛的召回。

機制很簡單。元件帶有供應商批號。組裝在生產批次中建造,通常根據工作訂單分組。成品會獲得唯一序列號。追溯是這些識別碼之間的連結。批次層級的追溯將元件批次與一批成品連結,而序列層級的追溯則將其連結到單個設備。這個連結的深度決定了任何召回的顆粒度。

常見的誤解是越多追溯越安全。這是錯的。安全性是設計魯棒性、流程控制和檢查嚴謹度的函數。追溯並不能防止缺陷;它能在缺陷發生時提供更快、更有針對性的回應。例如,影響一個供應商批次的元件缺陷,被用在 50 個工作訂單的每個 其 200 個設備上,潛在的風險可能是 10,000 單位。如果追溯將元件批次連結到工作訂單,則召回可能僅針對使用該缺陷批次的工作訂單,可能將召回範圍縮小到 2,000 單位。如果追溯僅存在於年度層面,則全部 10,000 單位都處於風險之中。遞減法則適用:每增加一層追溯,都會帶來較少的增量精度,同時增加線性或指數級的資料處理成本。

元件追溯的三個層次

追溯不是二元選擇。有三個操作上不同的層次,每一個都由元件到設備的連結粒度所定義。它們之間的選擇決定了系統的複雜度、throughput 的影響,以及召回行動的實際範圍。

採購組裝的批次層級追溯

基準方法是批次層級追溯,記錄接收了哪些供應商批號以及它們在何時被用於生產。這種連結是時間上的和機率性的,而非決定性的。如果識別出一個有缺陷的批次,製造商可以推斷在消耗期間生產的裝置 可能 包含那些元件。召回範圍廣泛但有限。

資料需求最小。接收日誌會記錄進料批號,生產記錄則註記在何時或在哪些工作單上發放了零件。在組裝步驟本身不會進行掃描;而是透過交叉參考消耗與生產記錄來建立鏈接。當成本允許時,這種方法已經足夠。對於低風險裝置中的普通元件—如電阻器、電容器和標準緊固件,在高產量的一次性診斷設備中很常見。缺陷不大可能對患者造成傷害,組件成本微不足道,製造商可以承擔在多週期間內召回所有生產設備,而不會造成嚴重的財務損失。

零件與裝置的映射在工作單層級

更實用的折衷方案是將特定零件批號與特定生產批次聯繫起來,通常由工作單定義。這裡的鏈接在批次層級是確定性的:系統會記錄哪些零件批次被哪些工作單消耗,以及哪些設備序列號範圍對應那些工作單。如果發現缺陷,召回僅針對受到影響的工作單所生產的設備。

資料要求中等。當零件被發放到工作單時會進行條碼掃描或手動記錄,製造執行系統(MES)或批次記錄會捕捉批號與工作單的聯繫。結果是一個兩跳的追蹤鏈:零件批號到工作單,工作單到序列號範圍。這是大多數醫療器械製造商在合規與效率間的默認做法。它提供手術召回能力,而不需一對一的元件追蹤。通過量是可控的,因為掃描發生在組裝或發放階段,而非每個組裝作業。風險降低幅度很大:此模型下,影響一萬台的召回可能縮小到只有五百台。

每個元件的完整序列世系

最詳盡的方法是完整序列世系,它記錄了每個具體的元件序號或批號安裝到哪個特定裝置中。每個可追蹤元件的鏈接都是一對一的。如果發現缺陷,系統可以產生包含缺陷部件的設備序號清單,啟用單位級的召回或患者通知。

資料需求巨大。條碼掃描在每個裝配步驟中進行,每個可追蹤元件的安裝都會即時連結到裝置序列號。對於每年生產10萬台、擁有50個可追蹤元件的裝置,系統每年必須捕捉並存儲五百萬條記錄。只有在失敗後果嚴重且需要患者特定的行動時,此深度才合理。植入式裝置是最典型的例子。若心臟起搏器導線或脊柱植入物出現缺陷,必須能追蹤到個別患者,因為解決措施是手術修正。系統成本相較於法律責任與患者安全的倫理使命微不足道。

追溯深度真正降低風險的地方

選擇追溯深度的決策框架應基於風險,而不僅僅是合規。法規規定必須存在追溯性,但很少規定深度。製造商必須通過評估失效後果、召回成本和患者危害潛力來證明其選擇。目標是將追溯深度匹配到所需的粒度,以實現比例且有效的糾正措施。

植入式與生命維持裝置需要完整序列世系來追蹤關鍵元件。心臟起搏器包含電池、脈衝產生器、導線與密封殼體。任何缺陷都可能導致裝置失效與患者死亡。唯一合適的回應方式是患者專屬通知,這需要從元件到裝置再到患者醫療記錄的完整一對一追蹤。這裡,追蹤系統是生命安全基礎設施,其成本是無法妥協的。

高產量、短服務壽命、低個人風險的耗材僅需批次層級或工作單層級的追蹤。對於一次性血糖測試條或一次性外科手術器械,元件缺陷可能導致故障,但對患者造成的傷害有限。解決措施是更換產品,而非手術介入。合適的召回粒度是在生產批次層級:識別受影響的批次,通知經銷商,並將產品下架。序列世系並不會帶來實質風險降低,因為製造商無法也不需要知道是哪位患者使用了哪個特定測試條。

主動且非植入式裝置如診斷成像系統或輸液泵處於中間層次。元件缺陷可能導致裝置失效與間接傷害,但這些故障是可觀察的,解決措施是修理或更換。追蹤需求取決於元件的失效模式。影響裝置精度的電源或感測器需要工作單層級或序列層級的追蹤。結構元件或用戶界面元素則可能只需批次層級追蹤。這個區別來自失效後果分析:若缺陷可能造成未被檢測的測量誤差或不安全的操作,更嚴格的追蹤是合理的。

條碼與MES整合,無 throughput 崩潰

追蹤系統的運作影響取決於資料的捕捉位置與方式。設計不良的系統會在每個步驟增加阻力。良好的系統會在重要控制點自動捕捉,最小化人工干預,並在元件缺乏機器讀取碼時能優雅地降級。

在關鍵控制點進行自動捕捉

將自動條碼掃描整合到自然生產流程中,可在不影響產能的情況下捕捉追蹤資料。

資料架構必須支援快速寫入和索引查詢。每次掃描都會產生一個資料庫交易,對於高量產來說,系統必須每小時處理數千次掃描而不導致停滯。雲端MES平台提供彈性擴展,但本地系統仍很常見,尤其在資料主權和驗證為首要之際。對於沒有供應商批號的零件,如定制機加工零件,製造商必須在接收時產生內部批號。這對非關鍵零件來說是一個可接受的取捨,雖然這意味著追溯只到接收碼頭為止。

低量或舊有生產線的手動系統

並非所有環境都能承擔全自動化的成本。低量線和原型製作常依賴手動系統,如紙張批次記錄或電子表格。操作員手動記錄零件批號或在發放和安裝零件時貼上條碼標籤。在運行結束時,記錄會被掃描或轉錄,以建立永久的追溯檔案。

這種方式紀律嚴格但較脆弱。轉錄記錄慢且容易出錯,導致資料無法即時查詢。模擬召回可能需要數小時或數天手動搜尋記錄,具有較高的稽核風險。監管機構接受低量生產的手動系統,但會審查其錯誤率和檢索速度。常見的過渡策略是逐步自動化,從套件組裝和序列化開始。這種混合方式使用自動掃描建立追溯骨幹,用手動輸入補充空缺,以平衡成本和功能。

審核員實際驗證的內容

稽核人員會從兩個層面評估追溯系統:資料完整性和檢索能力。完整性意味著記錄完整、準確且具有防篡改性。能力意味著系統能快速識別受影響的設備,支持實際的召回。稽核不要求最大深度,但必須一致維持並具有實用性。

核心稽核活動是模擬召回。稽核人員會選擇一個零件批號,並要求製造商列出所有包含該批次的完成品。系統必須在幾小時內產生這個清單,而非數天。這是一個對架構、資料品質和操作準備狀況的壓力測試。需要人工搜尋紙本記錄或執行查詢而在負載下逾時的系統都可能失敗。

常見的故障模式是可預測的。操作員在壓力下跳過掃描會導致鏈結不完整。條碼無法辨識則強制手動輸入,錯誤率升高。但最嚴重的失誤是缺少記錄——遺失的批次記錄或無法存取的資料庫存檔。監管機構將此視為系統性失敗,而非僅是追溯缺口。

最終,稽核具有二元性。製造商要麼能夠證明測試批次的完整追溯,要麼不能。部分追溯是失敗,因為該缺口代表無控制的風險。失敗的代價不僅是監管的問題,還有生產延遲和由於展現出控制不足的核心品質功能而受到的聲譽損害。