規範基礎已經改變。多年來,球柵陣列(BGA)封裝中的鉛焊在RoHS豁免條款下享有暫緩,理由是轉換高可靠性元件到無鉛替代品面臨巨大技術挑戰。這個窗口如今正接近結束。在主要市場中,允許在特定應用中使用錫鉛焊的豁免正在到期,迫使硬件團隊進行無鉛遷移。這不是遙遠的問題。時間表被壓縮,影響遠超過單純符合法規的範疇。

從鉛焊到無鉛BGA的轉變是一個可靠性事件,而非文件工作的練習。基本的材料科學已經改變。焊點在熱和機械壓力下的行為,金屬間化合物的成長,以及主要的失效模式——都不同。習慣於錫鉛共晶焊點的可預測、延展性能的團隊,現在必須適應SAC合金更硬、更脆且耐高溫的世界。認為無鉛可以即插即用的假設是危險的,已經導致在實地中出現失效,設計師低估了轉變的影響。

技術挑戰因操作複雜性而加劇。供應鏈必須與設計同步轉變。返工和修理程序需要新的溫度曲線和操作員培訓。驗證測試時間也在拉長,因為鉛焊組裝的可靠性數據不能簡單轉移。對於航空航太、醫療或汽車等需要多年間資格認證的產品,壓力十分大。延遲開始轉變可能會導致錯過認證時間窗口和失去市場機會。

在Bester PCBA,我們已引導多個產業的團隊完成這一轉變,且模式一致。成功的關鍵在於對材料差異的基本理解,並制定一個有系統的計劃,同步解決設計、供應、製造和驗證。將此視為次要替代的團隊,將面臨昂貴的重新設計和延遲推出。將此視為全面可靠性工程項目的方法,則能控制風險,順利完成轉變。

豁免期限即將結束

最初的RoHS指令禁止大多數電子產品中的鉛,但為某些情況豁免鉛,認為無鉛替代方案具有技術風險。高可靠性BGA中的鉛焊正是這一類,尤其是在電信基礎設施、醫療設備和工業控制中的元件,焊點完整性至關重要。該豁免承認,無鉛合金缺乏錫鉛所擁有的數十年的現場數據。

這些豁免現在正逐步到期。歐盟已設定明確的截止日期,執行時間表幾乎沒有為仍使用鉛元件設計的公司留出空間。例如,7(c)-I豁免在2021年到期,其他市場,如中國、日本和南韓,也在走類似的路徑。雖然時間表各不相同,但目的都是一致的:全球的監管環境正在收緊,繼續使用鉛的技術依據正在消失。

實際的意義是必須遵守硬性截止日期。豁免到期後上市的產品必須是無鉛的,否則將面臨市場准入限制、罰款和供應鏈拒絕。對硬件團隊來說,任何正在開發的產品都必須考慮這一轉變。時間不多了。

為什麼合金成分不是瑣事

面對這個截止日期,直覺是將過渡視為簡單的材料更換:用無鉛等效物取代含鉛的BGA,調整回流曲線,然後繼續。這種直覺已經導致現場產品中的可預防失敗。錫鉛共晶合金與無鉛SAC合金之間的差異不是資料表中的註腳;它是焊點成形、對應應力以及隨時間退化的根本轉變。

無鉛合金——通常由錫、銀和銅(SAC)組成——更硬、更脆,並需要更高的回流溫度。這會給電路板、元件封裝及所有周圍材料帶來額外的熱應力。在焊點與墊片的界面上形成的金屬間化合物的生成速度更快,且展現出更脆的斷裂特性。這些並非邊緣案例;它們是判斷焊點是否能在惡劣環境中存活十年的核心行為,亦是失敗在三年內的決定因素。

供應鏈的影響同樣迫切。隨著需求轉向,元件製造商正逐步淘汰鉛焊BGA。代理商正在管理庫存轉換,導致鉛焊零件的交貨期變得不可預測。等待到最後一刻,可能會發現你偏好的元件不再提供鉛焊版本,這會迫使在極短時間內進行未計劃的重新設計。

驗證時間表引入了最後的限制。使用鉛入焊料的產品無法在不進行新測試的情況下假設其可靠性相等。加速壽命測試、熱循環和振動測試 protocol 必須重複進行,因為失效模式不完全相同。對於具有嚴格認證的行業來說,這可能意味著額外六到十二個月的驗證工作。對於延遲的團隊而言,這個時間線與市場截止日期的碰撞將成為危機。

無鉛焊點的材料科學

性能差距始於合金本身。耳熟能詳的錫鉛共晶(63/37),作為數十年的行業標準,在 183°C 融化,形成韌性的接頭。無鉛 SAC 合金如 SAC305 的融化溫度約為 217°C。這差了 34 度,使得回流峰值溫度進入 240-250°C 範圍,這意味著對裝配中的每一種材料都帶來更大的熱應力。

這些較高的溫度會加大對 PCB 基板的損害。標準的 FR-4 層壓板膨脹較多,風險包括翹曲和層間剝離,尤其是在具有密集元件或厚銅層的板上。元件封裝本身也會承受更高的應力。模塑化合物和芯片粘接材料也可能遭受其設計未曾預料的熱激變。

較高的回流溫度與機械應力

溫度的升高具有直接的機械後果。BGA 封裝、焊球與 PCB 焊垫之間的熱膨脹不匹配會變得更為明顯。以錫鉛回流時可管理的應力,現在可能生成足夠的力量來破裂焊點或使元件變形。大型 BGA 尤其脆弱,因為在熱循環過程中,外層焊球的機械應變最高。

這限制了板材的選擇。高溫層壓板通常變得必要,以應付熱負荷。表面處理也必須重新考慮,因為像 OSP 這樣的常見選項在無鉛剛性profile下可能表現不同。無電鍍鎳沉金 (ENIG) 仍是可靠選擇,但其厚度控制變得更為關鍵,以避免脆性金屬間化合物的形成。在原本在鉛焊工藝中較為寬裕的熱裕度如今縮小。設計師必須考慮回流峰值與諸如振盪器或連接器等敏感元件的最大額定溫度之間的剩餘空間減少。

金屬間化合物的形成與長期可靠性

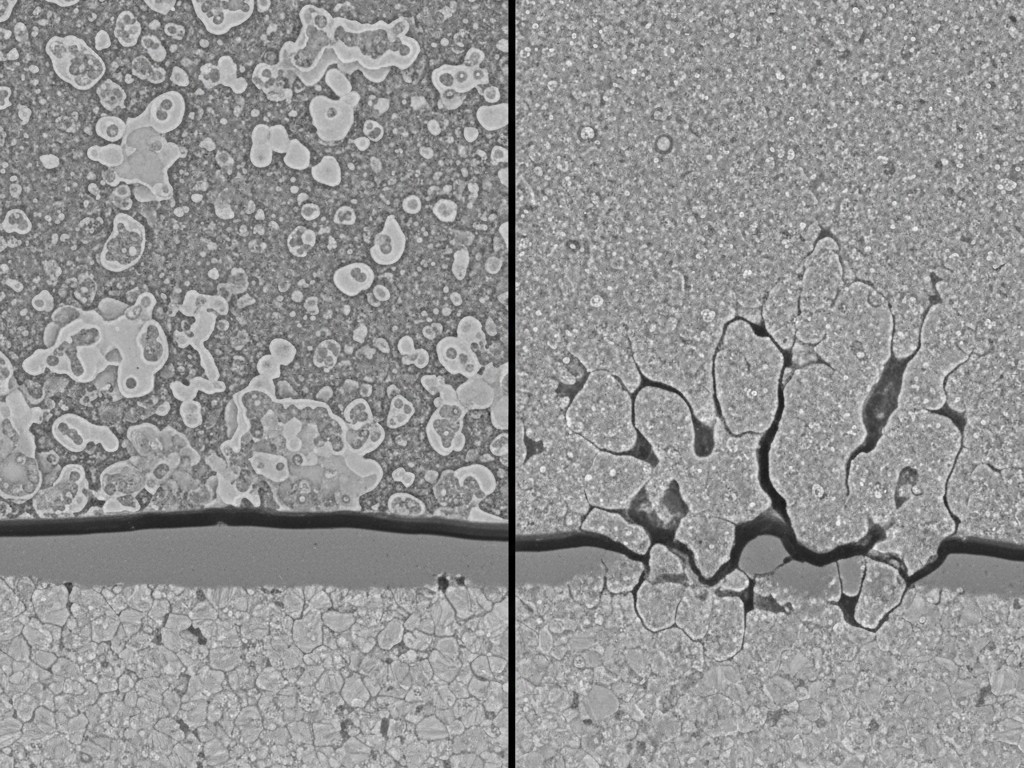

在回流過程中,焊接與銅界面會形成金屬間化合物(IMCs),建立了使接頭可靠的冶金鍵合。重點不在於它們的存在,而在於它們的組成、成長速度及隨時間的行為。無鉛焊料產生的 IMCs 與錫鉛不同,這些差異對於長期可靠性至關重要。

在錫鉛接頭中,主要的 IMC 是相對韌性的相。無鉛 SAC 接頭中,即使形成相同的主要 IMC,其成長速度也因較高的溫度和鉛的缺失(鉛是抑制成長的)而加快。此外,在高溫老化或多次回流循環中,也可能形成另一種更為脆弱的 IMC 相。

熱循環會加速 IMC 的增長。每次溫度變動都會使金屬間化合物層加厚,在焊點與垫片界面形成弱點。於循環應變下,裂紋會在這種脆弱的 IMC 層中產生並擴散,而非在焊料的本體中。這種失效模式在錫鉛接頭中較少見,但在嚴苛環境下,無鉛焊料的熱疲勞壽命可能較短。對於期望15年或20年野外使用壽命的高可靠性產品,必須理解並驗證這種失效分佈的變化。

返工與維修的現實變化

返工過程中,溫度的升高會變得非常明顯。移除鉛焊球封裝的最高溫度約為 220-230°C。而進行無鉛返工則需要峰值溫度接近或超過 260°C,以實現 SAC 焊料的完全回流。這多出來的 30-40°C,讓組裝冒著更高的損傷風險,對於許多板材和相鄰元件來說,都是如此。

板材損傷的風險激增。層間剝離和焊盤撐起變得更為頻繁,因為銅焊盤在長時間高溫下的附著力會降低。一旦焊盤脫落,除非接受大量的跳線修復,否則通常會整片板作廢——這在高可靠性應用中是罕見的。

操作者技能與設備現在變得更加關鍵。錯誤容許範圍變得非常狹窄;過熱會造成損傷,過冷則可能造成冷焊。接受鉛焊流程訓練的返工技術人員需重新訓練,較舊的設備可能缺乏可靠的熱頭空間或精度,以進行無鉛作業。現場維修更添一層複雜性。混用鉛焊與無鉛焊是不明智的,這意味著維修團隊必須儲存遺留的鉛焊零件或獲得完整的無鉛返工流程資格,對於未曾設計為承受此工藝的板子,這都並不容易。

建立一個可信的過渡計劃

向無鉛BGAs的轉型是一個跨部門的計畫,涵蓋設計、供應鏈、生產和驗證。成功要求與新產品引入相同的嚴謹程度。

設計與元件選擇

設計評審必須以熱邊緣分析開始。電路板能否承受更高的回流溫度?熱模擬可以識別風險區域,但如果現有的堆疊不充分,可能需要重新設計,採用更高Tg的層壓板。元件選擇必須優先考慮具有強固的無鉛血統和經過驗證的可靠性數據的元件,並非所有無鉛BGA都是一樣的。最後,焊盤完成的組合和BGA球合金必須通過測試來確認,而非假設。

供應鏈協調與庫存策略

提前與供應商溝通。他們需要了解您的轉型時間表,以管理庫存和生產。無鉛元件的交貨時間可能不同,確保供應承諾至關重要,以防臨時短缺。雙重來源變得更加複雜,可能需要重新認證兩家供應商的無鉛產品。庫存時間的掌控需要在最後一次訂購含鉛零件(有過時風險)與訂購不足(導致產線停工)之間取得平衡。

製造流程驗證

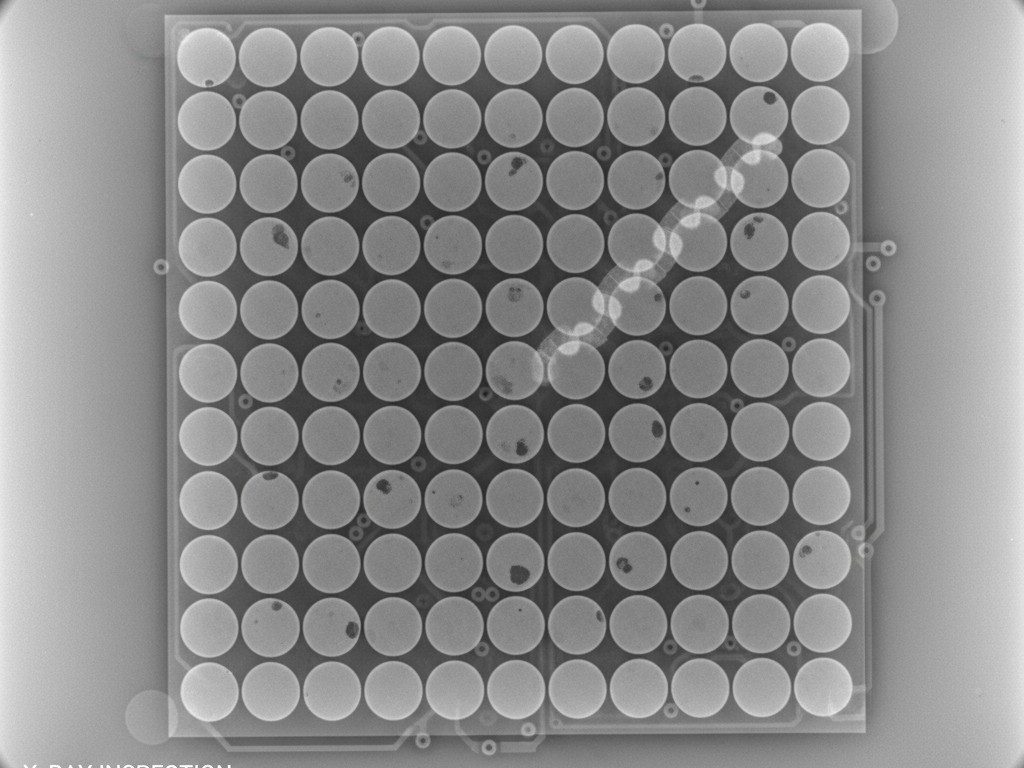

回流曲線的開發是第一步。必須優化曲線以符合特定的SAC合金和電路板的熱質量,使用熱偶在實際組裝上驗證關鍵位置的溫度。檢查標準也需改變。X光和自動光學檢查(AOI)系統需要重新校準,因為合格的無鉛焊點外觀與含鉛的不同。進行首件樣品製作(包括破壞性物理分析)是不可或缺的,以調整流程,然後才能進行大量生產。

驗證測試你不能延遲

現有的含鉛產品驗證資料不適用於無鉛版本。材料性質、失效模式和退化機制皆不同。必須重複進行可靠性測試。

所需測試取決於應用,但熱循環幾乎是所有情境的標準。遵循IPC-9701等指導方針,將電路模組置於數百或數千次溫度循環中,以模擬預期的實地環境。振動和機械沖擊測試對於動態環境中的產品至關重要,因為無鉛焊料的脆性使其在受到機械應力時反應不同。也可以進行高度加速壽命測試(HALT),快速找出設計中的新薄弱環節。

對於醫療、航天或汽車產品,驗證與認證的過程可能需要一年或更長時間。在宣布截止日期後才開始此流程,將沒有緩衝空間應對失敗或重新設計。僅因產品“似乎運作正常”,而推遲驗證,可能會危及實地可靠性和市場准入。

管理舊有產品與混合庫存

已在現場使用的產品帶來獨特挑戰。維修使用含鉛BGA的系統需要有替換零件的計畫。一旦停止生產含鉛元件,你必須依賴謹慎計算的庫存,或為遺留板子認證風險較高的無鉛返修流程。

在製造及服務中心,嚴格的庫存隔離是必要的,以防止含鉛與無鉛零件被意外混放。不同的零件可能導致組裝有不可預測的性能和可靠性。需要清晰的標識和流程控制來維持可追溯性。

最後,逐步淘汰必須與產品生命週期協調。對於即將停產的產品,最後一次採購含鉛建議是實用之選。但對於剩餘多年的產品,轉型是不可避免的。拖延只會壓縮時間表,並增加風險。

RoHS豁免結束含鉛BGAs的期限並非一個小規模的法規更新。這是一個強制推動因素,它將暴露設計、供應鏈韌性和流程控制的弱點。提前開始、將過渡視為可靠性工程項目並以硬性數據驗證假設的團隊將能成功應對變革。等待的團隊將會被動反應、在壓力下做出決策,且資料不完整。時間已定,關鍵在於如何利用它。