Le silence d'un prototype mort est lourd. Ce n'est pas seulement l'absence de bruit de ventilateur ou les LED sombres sur l'interface de débogage. C'est le calcul immédiat et pesant du coût. Lorsqu'une carte prototype ne parvient pas à s'initialiser — peut-être qu’un BGA n’a pas été correctement inséré lors de l’assemblage, ou qu’un défaut de conception nécessite un échange — la concentration se limite instantanément au grand carré noir au centre du PCB.

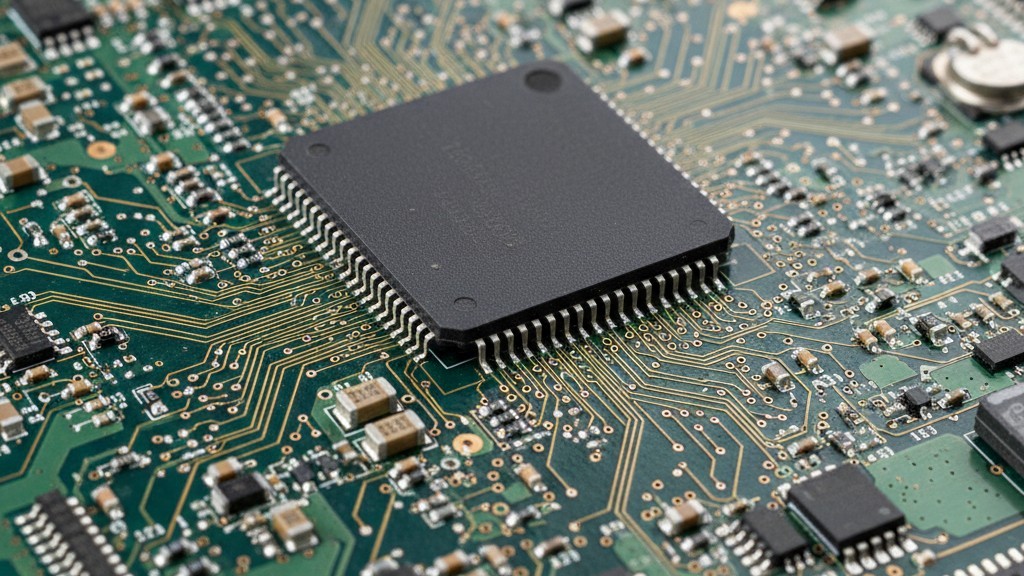

Dans les secteurs à haute fiabilité, ce carré est souvent un FPGA haut de gamme, comme un Xilinx Kintex UltraScale ou un Intel Stratix 10. Ce ne sont pas des composants de commodité ; ce sont des actifs. En période de constriction de la chaîne d'approvisionnement, remplacer cette seule puce peut impliquer un délai de livraison de 52 semaines ou une majoration sur le marché de courtage qui dépasse le budget du projet. La carte elle-même, une empilement à 12 couches avec vias aveugles et enterrés, pourrait représenter $5 000 € en coûts de fabrication et d'assemblage. La refabrication n'est pas une réparation standard. C’est une opération de sauvetage où le calendrier de développement entier est en jeu.

La physique ne négocie pas

Une idée reçue dangereuse persiste selon laquelle retirer un Ball Grid Array (BGA) consiste simplement à appliquer de la chaleur jusqu'à ce que la soudure fonde. Cette attitude détruit les prototypes. Les pistolets à chaleur portables, bien qu'excellents pour réduire des tubes, sont des instruments de destruction pour les interconnexions à haute densité.

La physique se résume à la masse thermique et au coefficient de dilatation thermique (CTE). Un FPGA moderne repose sur une carte remplie de plans de masse en cuivre conçus spécifiquement pour dissiper la chaleur. Si vous soufflez de l'air chaud sur le dessus du circuit sans chauffer suffisamment le dessous de la carte, vous créez un gradient thermique vertical. Le dessus se dilate tandis que le dessous reste froid et rigide. Le résultat est une déformation. Lorsque la carte se courbe, elle tire sur les joints de soudure. Si la source de chaleur est non contrôlée, vous risquez de provoquer un « écaillage de pad » — déchirant littéralement les pads en cuivre du laminé en fibre de verre. Une fois qu’un pad est déchiré d'une trace interne, la carte est irrécupérable. Aucune quantité de fils de pont ne peut réparer de manière fiable une paire différentielle à 10 Gbps.

C’est pourquoi les ingénieurs doivent adopter une mentalité de « fabrication localisée ». L’objectif est de reproduire le profil de refusion d'origine — la courbe spécifique de température sur le temps — que la carte a connu dans le four de fabrication. Toute l’assemblée doit être portée à une température de trempe (habituellement entre 150°C et 170°C) pour activer la flux et égaliser la température à travers le PCB. Ce n’est qu’ainsi qu’il faut appliquer de l’énergie localisée au composant lui-même pour le pousser au-delà du point de liquéfaction de 217°C. La physique ignore les délais ; si la rampe thermique est trop abrupte, l’humidité piégée à l’intérieur du boîtier du microprocesseur se dilate en vapeur, provoquant le délaminage ou le « popcorn ». Une puce qui explose est une puce morte.

Le processus : Intervention contrôlée

Sauver un composant de $2 000 demande de la rigueur. Le processus commence plusieurs jours avant la rework proprement dite avec la gestion de l’humidité. À moins que la carte n'ait été stockée dans une boîte sèche avec des indicateurs d’humidité affirmant des niveaux sûrs, elle doit être cuite. Les protocoles standard IPC-1601 dictent de faire évaporer l’humidité du PCB et du composant pour éviter la délamination par pression de vapeur. Sauter cette étape est la cause la plus courante d’échecs invisibles apparaissant semaines plus tard.

Une fois la carte sèche, elle passe à un système de rework dédié — généralement une machine avec une optique à vision split, des préchauffeurs infrarouges côté inférieur, et une buse de convection en haut contrôlée par ordinateur. L’automatisation pilote ce processus, pas le toucher manuel. Un thermocouple est souvent attaché à une carte sacrifiée pour cartographier précisément le profil thermique. Nous devons savoir que lorsque la machine indique 230°C, les billes de soudure sous le centre de la grille de 35x35mm atteignent réellement la refusion, et ne restent pas froides à cause d’un dissipateur voisin.

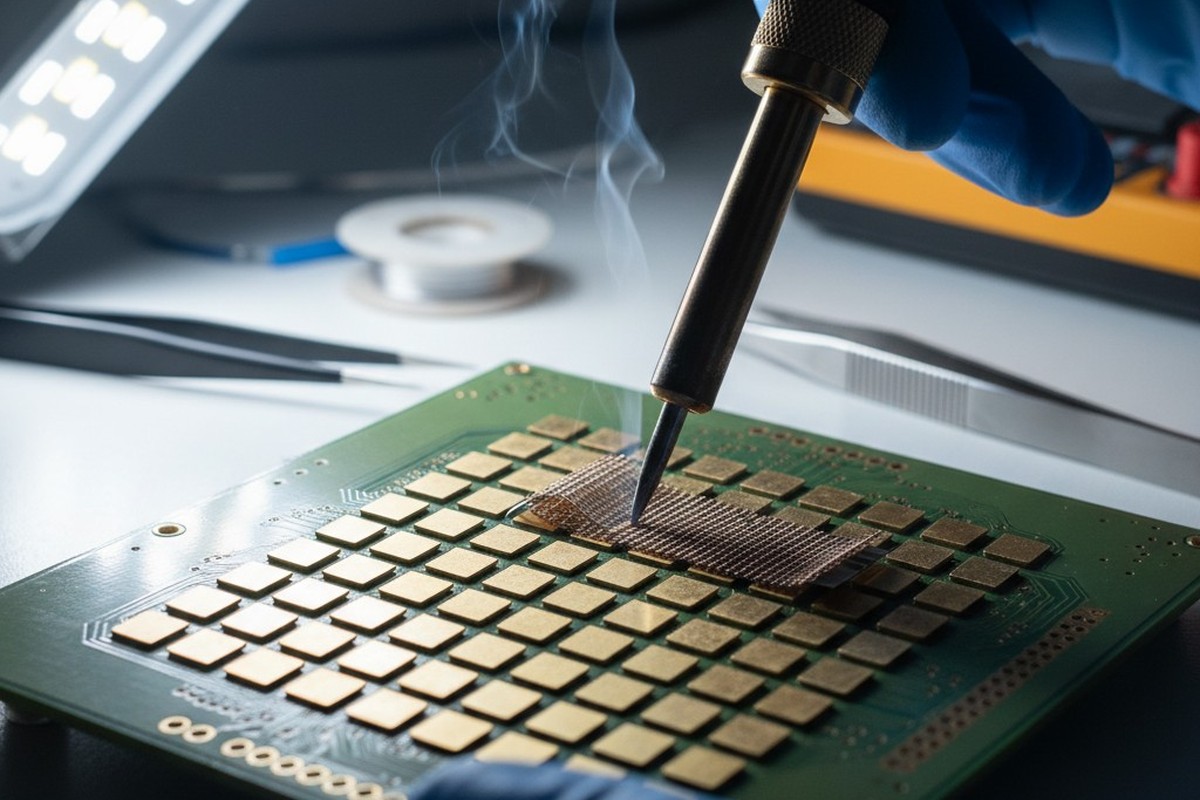

La dépose elle-même est peu dramatique si le profil est correct. La buse à vide descend, la soudure fond, et le composant se soulève verticalement sans force. L’anxiété atteint son pic juste après : l’habillage du site. Cela implique de retirer manuellement l’ancien soudure des pads du PCB à l’aide d’un fer à souder et d’une braid de dérochage. C’est ici que l’intervention du technicien est la plus cruciale. Le fer doit « flotter » sur les pads ; toute pression vers le bas risque de soulever un pad, ce qui est généralement fatal à la carte. Bien que des méthodes de réparation à l’époxy existent pour des pads décollés, le déphasage d’impédance introduit par une réparation est souvent inacceptable pour les lignes FPGA haute fréquence. Les pads doivent être impeccables, plats, et d’un cuivre brillant avant qu’une nouvelle puce ou une puce rebondie puisse être positionnée.

L'équation de la reballation

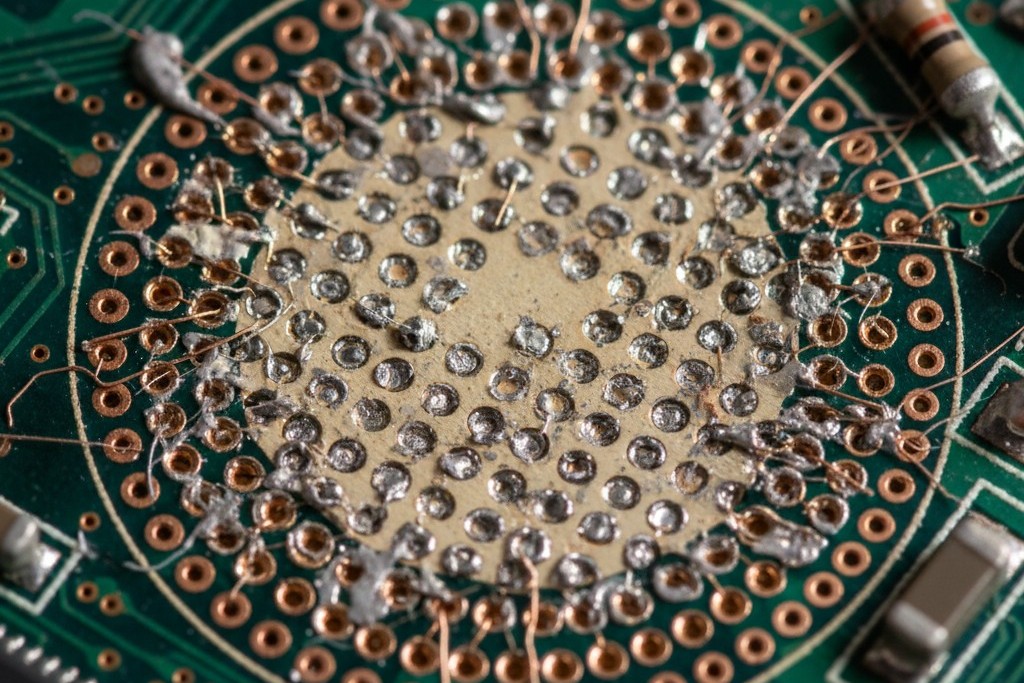

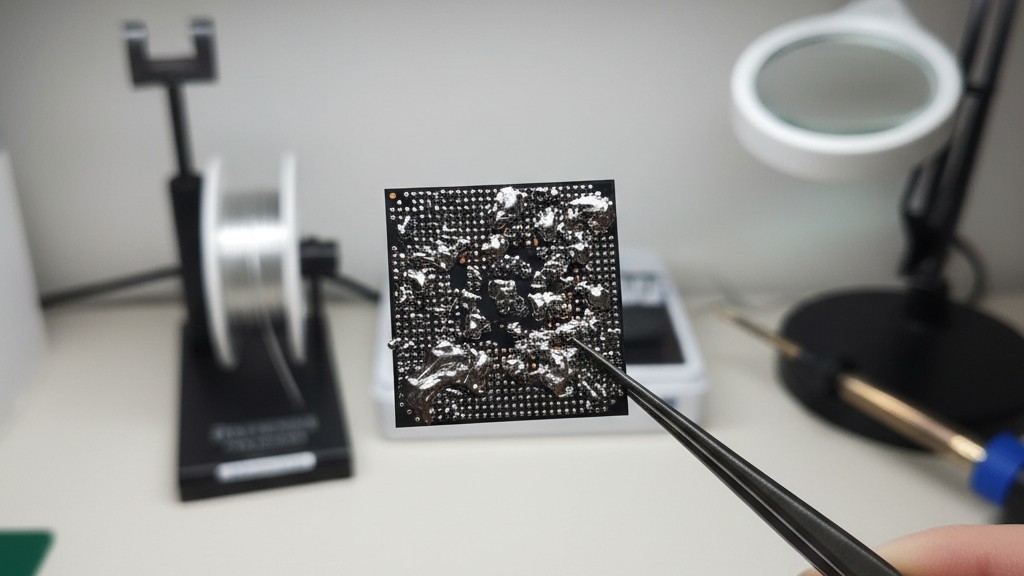

Parfois, l'objectif n'est pas une nouvelle puce, mais la récupération de l'ancienne d'une carte morte pour l'utiliser ailleurs, ou la réinstallation d'une puce qui avait une défaillance de connexion. Cela introduit la sous-discipline du reballing. Un BGA retiré a des bosses de soudure désordonnées et irréguglières laissées sur sa face inférieure. Celles-ci doivent être soigneusement retirées et de nouvelles sphères de soudure attachées.

C'est un calcul de ROI pur. Reballer un microcontrôleur de commodité $5 est une absurdité financière ; les heures de travail dépassent le coût du composant. Mais pour un Virtex UltraScale+ valant $15 000, le reballing est obligatoire. Le processus implique un pochoir spécifique correspondant à l'empreinte du puce, un flux adhésif, et des milliers de sphères de soudure préformées (souvent de 0,4 mm ou 0,5 mm de diamètre) versées et alignées à la main.

L'incertitude est inévitable cependant. Chaque fois qu'un die de silicium subit un cycle de reflow—chauffage à 240°C et refroidissement—le stress thermique s'accumule. Le décalage dans l'expansion thermique entre le die en silicium, le substrat du package et la PCB exerce une force sur les interconnexions internes. Un puce peut généralement supporter deux ou trois cycles de reflow (assemblage initial, retrait, reballing, positionnement), mais le rendement n'est jamais garanti. Nous pouvons atténuer le risque par une profilage parfait, mais nous ne pouvons pas changer la limite de fatigue des matériaux.

La décision de reconditionner revient généralement au ratio « remplacer contre récupérer ». Si le silicium est irremplaçable en raison de pénuries, ou si la carte représente des semaines de temps de fabrication unique, l'investissement dans un profil thermique approprié et le temps d'un opérateur qualifié est négligeable par rapport au coût de tout recommencer. L'équipement—les préchauffeurs, les systèmes de vision, les têtes de reflow inertes à l'azote—existe pour transformer une catastrophe en un retard d'ingénierie standard.