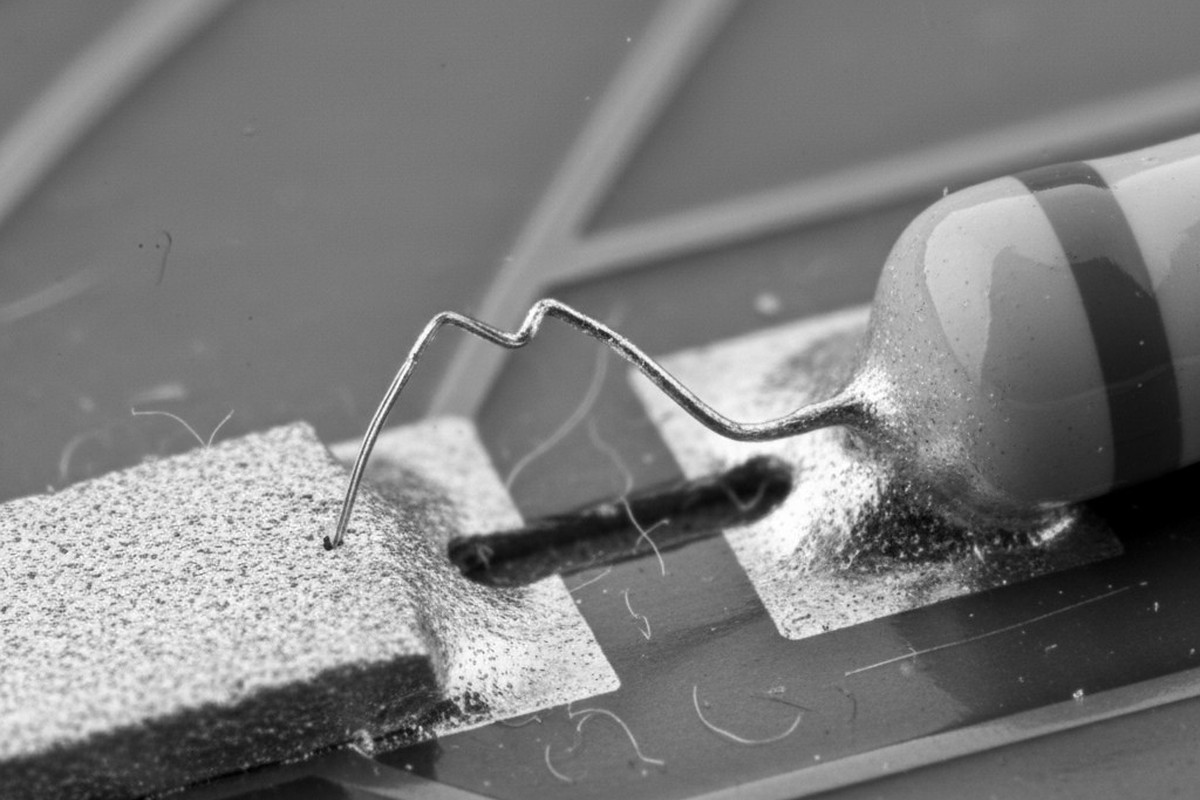

Un produit conçu pour une vie longue et silencieuse repose sur une étagère, consommant quelques milliamps d’une batterie. C’est un capteur, un moniteur, une infrastructure destinée à être installée et oubliée, fonctionnant dans une pièce climatisée qui tourne autour d’un confortable 30°C. Des années plus tard, il échoue sans avertissement. Le coupable n’est pas un composant défectueux ou un bug logiciel. C’est un filament métallique microscopique qui a poussé silencieusement au fil du temps, créant un court-circuit là où il ne devrait pas exister.

C’est une réalité frustrante pour les ingénieurs. La sagesse conventionnelle suggère que les poils de laiton — structures cristallines conductrices d’électricité qui jaillissent des surfaces plaquées de tin — posent problème dans les environnements à haute tension. Pourtant, on les observe causer des défaillances latentes dans les applications les plus anodines : réseaux à faible courant en fonctionnement continu sur des cartes qui ne subissent jamais de chocs thermiques ou mécaniques significatifs. Cet environnement calme, à température ambiante, n’est pas une zone sûre. C’est un incubateur idéal pour ce mode de défaillance insidieux.

Comprendre l'Ennemi : La nature Imprévisible des Poils de Laiton

Les poils de laiton ne sont pas le résultat de corrosion ou de contamination. Ils sont une manifestation de la physique, croissant directement à partir de la surface plaquée elle-même.

Qu'est-ce que les moustaches en étain et comment se forment-elles ?

Un joyau en étain est une croissance spontanée, semblable à des cheveux, d'étain monocrystallin. Ces filaments peuvent atteindre plusieurs millimètres de longueur mais restent seulement quelques micromètres de diamètre. Malgré leur taille minuscule, ils sont suffisamment solides pour conduire plusieurs ampères avant de fondre, représentant une menace importante dans l'électronique moderne où l'espacement entre composants est mesuré en mils. Ils poussent de manière imprévisible sur des mois ou des années, créant un risque latent de courts-circuits entre des pads, des pistes ou des broches de composants adjacents.

Le Rôle de la Contrainte de Compression comme Moteur de Croissance

Le principal facteur de croissance des poils de laiton est la contrainte de compression dans le revêtement en tin. Cette pression peut provenir du procédé de placage lui-même, de tensions induites par la sous-couche en cuivre, ou de forces mécaniques extérieures. Pour soulager cette pression interne, le revêtement en tin cherche le chemin de moindre résistance. Au lieu de se déformer uniformément, il expulse le matériau à des points faibles dans sa structure granulaire. Cette migration des atomes, alimentée par l’énergie stockée de la contrainte de compression, entraîne l’éruption lente mais persistante d’un poil.

L’Illusion du 30°C : Une Tempête Parfaite pour la Formation de Poils

La misconception la plus dangereuse est de penser qu’un absence de températures extrêmes ou de stress mécanique équivaut à un environnement à faible risque. Pour les dispositifs à faible consommation en mode veille, c’est souvent le contraire qui est vrai. Une condition stable, à température ambiante d’environ 30°C (86°F), crée une « zone de danger » particulièrement risquée pour la croissance des poils.

Pourquoi la Température Ambiante n’est pas une ‘Zone Sûre’

La formation deojets est une bataille entre la contrainte de compression et la mobilité atomique requise pour que les atomes se déplacent. À très basse température, la mobilité atomique est trop faible pour que les jéts se développent, même si une contrainte est présente. À très haute température (au-dessus de 100°C), la couche d'étain peut s'auto-annealer efficacement, soulageant la contrainte par recristallisation avant que les jéts ne puissent se former.

La plage de 30°C à 50°C est la zone de danger. Elle fournit juste assez d’énergie thermique pour donner aux atomes de tin la mobilité nécessaire pour migrer et former un poil, mais pas assez chaud pour relâcher la contrainte compressive sous-jacente dans le revêtement. L’environnement est suffisamment actif pour alimenter la croissance, mais pas assez pour déclencher naturellement la relaxation de contrainte.

Comment les États en ‘Marche Permanente’ à Faible Courant Créent des Conditions Idéales

Les circuits à faible consommation, toujours actifs, contribuent à cette tempête parfaite. Contrairement aux circuits à haute consommation qui génèrent une chaleur importante et créent leurs propres cycles thermiques, ces réseaux "sleeper" fournissent une énergie thermique constante à faible niveau qui maintient la carte dans cette plage de température idéale pour la croissance des mèches. Il n'y a pas de fluctuations de température significatives pour aider à redistribuer le stress, seulement un état stationnaire permettant au processus lent et méthodique de formation de mèches de continuer sans interruption pendant des années.

Le Facteur Décisif : Choisir un Système de Revêtement Résistant aux Poils

Bien que les facteurs de conception puissent aider, le choix de la finition de surface est la décision la plus importante qu'un ingénieur puisse prendre pour atténuer le risque de mèches de soudure en étain. Aucune concession ne devrait être faite ici pour des produits nécessitant une longue durée de vie.

L'échec des finitions en étain pur

Suite aux réglementations RoHS, les finitions en étain pur sont devenues un remplacement courant et à faible coût pour les soudures à base de plomb. Pour les applications à haute fiabilité, c'était une erreur. L'étain pur, en particulier l'étain brillant avec sa structure fine et son stress interne élevé dû au processus de galvanisation, est extrêmement sujet à la formation de mèches. Tout conception spécifiant une finition en étain pur pour un produit à longue durée de vie intègre un mode de défaillance latent dès le départ.

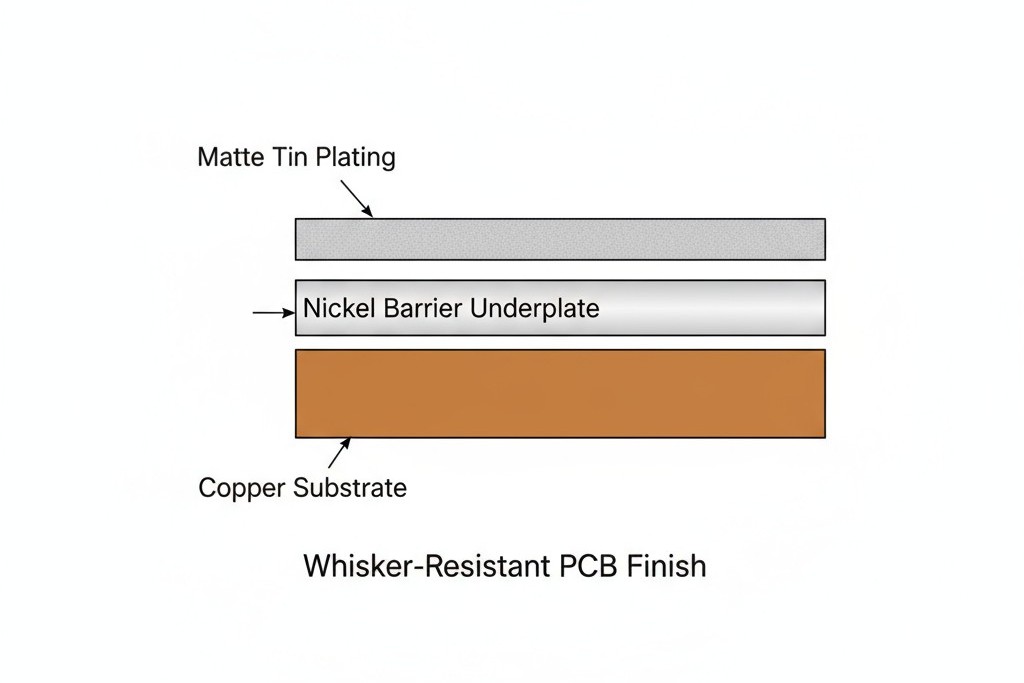

Notre solution recommandée : étain mat, sous-couche en nickel, et recuit

Un système multi-parties est la seule défense fiable. Nous recommandons fortement une finition composée d'étain mat plaqué sur une sous-couche en nickel, suivie d'un processus de recuit après la galvanisation.

Chaque composant remplit une fonction critique. L'étain mat a une structure de grain plus grande et une contrainte interne intrinsèquement plus faible que l'étain brillant, ce qui réduit la force motrice principale de la croissance des mèches. La sous-couche en nickel agit comme une barrière cruciale, empêchant la formation de composés intermetalliques cuivre-étain (IMCs) — une source majeure de contrainte compressive. Enfin, un recuit après galvanisation, généralement en chauffant les cartes à 150°C pendant une heure, soulage toutes les contraintes internes restantes du procédé de galvanisation lui-même.

Évaluer les Défenses Secondaires et les Idées reçues

Alors que la galvanisation est la principale défense, d'autres stratégies sont souvent discutées. Il est vital de comprendre leurs limitations et de ne pas les confondre avec une solution complète.

Les limites du revêtement conforme contre la pénétration des mèches

Une croyance répandue est que le revêtement conforme peut simplement contenir toutes les mèches qui se forment. C'est une supposition risquée. Une mèche en croissance exerce une pression importante à son extrémité et perforera de nombreux types de revêtements mous avec le temps. Même si elle ne perce pas le revêtement, une mèche peut croître en dessous, le poussant vers le haut, ou trouver sa voie à travers des zones poreuses. Bien qu’un revêtement épais et dur comme l’époxy puisse offrir une certaine résistance, il ne devrait jamais être la stratégie principale de mitigation. C’est une défense secondaire, au mieux.

Le rôle de soutien des traces de garde et de l'espacement stratégique

De bonnes pratiques de conception peuvent réduire les conséquences d'une mèche, même si elles ne peuvent pas empêcher sa formation. Maximiser l'espacement entre conducteurs, en particulier pour les composants à faible pas, rend plus difficile pour une mèche de franchir un espace. Pour les réseaux critiques, l’intégration de traces de garde reliées à la masse peut fournir un chemin sécurisé vers la masse, pouvant potentiellement prévenir un court-circuit entre deux signaux actifs. Ce sont des techniques utiles de réduction des risques, mais elles ne traitent pas la cause principale.

Un Manuel Pragmatique pour une Fiabilité à Long Terme

Empêcher les défaillances silencieuses sur le terrain dues aux mèches d'étain ne relève pas de la chance ; c'est une question d'ingénierie délibérée. Le manuel est simple : traiter la cause racine, pas les symptômes. La décision la plus critique est prise lors de la fabrication, bien avant que des composants soient placés.

Pour tout produit devant fonctionner silencieusement et de manière fiable pendant des années, la finition de surface est primordiale. Un système utilisant de l'étain mat avec une sous-couche en nickel et un cycle de recuit adéquat est la stratégie la plus efficace disponible. Se fier à l'étain pur est un risque inacceptable. Croire qu'un revêtement conforme sauvera un choix de galvanisation médiocre est une recette pour l'échec. Les traces de garde et l'espacement aident, mais le choix de galvanisation approprié est ce qui garantit une longue vie silencieuse.