Vous pouvez regarder une carte de circuit imprimé sous un microscope 10x et ne rien voir d'anormal. Les joints de soudure sont brillants, les filets sont parfaits et le masque est brillant. Selon l'IPC-A-610, cette carte est parfaite. Elle passe l'inspection visuelle et le test fonctionnel en ligne. Elle est mise dans une boîte, expédiée dans un environnement humide—disons, une ferme solaire en Floride ou une station de charge pour véhicules électriques dans un parking humide—et trois mois plus tard, elle explose.

Le problème n’était pas le silicium. Ce n’était pas une mauvaise série de condensateurs. Le problème était que la carte était visuellement propre mais chimiquement sale.

Lorsque vous traitez avec des électronique à haute tension (400V, 800V ou plus), la propreté n’a rien à voir avec l’esthétique. C’est un exercice strict en électrochimie. Les résidus invisibles laissés par la flux deviennent des acteurs actifs dans le circuit, transformant votre isolation en conducteur.

Si vous avez déjà traité de "failures fantômes"—des unités qui échouent sur le terrain avec des étiquettes "No Trouble Found" (NTF), ou des appareils qui ne dysfonctionnent que lorsqu’il pleut—vous recherchez probablement un fantôme ionique. Le coupable est presque toujours une fine couche conductrice de sel qui se développe entre vos rails de tension, un processus qui ne tient pas compte de vos critères d’inspection visuelle.

La physique de la bombe à retardement

Vous devez arrêter de penser comme un ingénieur électrique et commencer à penser comme un chimiste. Une carte de circuit imprimé fonctionnant sur le terrain n’est pas seulement un ensemble de pistes en cuivre ; si un résidu est présent, la carte devient une batterie.

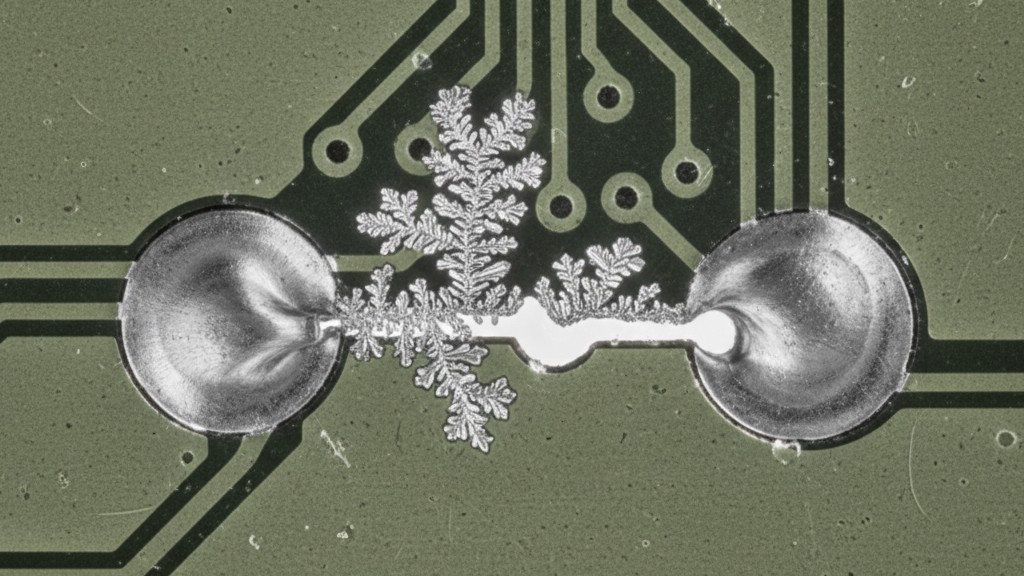

Le mécanisme est la migration électrochimique. Il nécessite trois ingrédients pour fonctionner : une tension électrique (voltage), de l’humidité (humidité) et des ions (résidu de flux). Lorsque vous appliquez une haute tension entre deux pistes, vous créez une anode et une cathode. Si le résidu de flux se trouve entre eux—notamment les activateurs hygroscopiques présents dans les flux modernes—ce résidu aspire l’eau de l’air, formant une solution électrolytique microscopique.

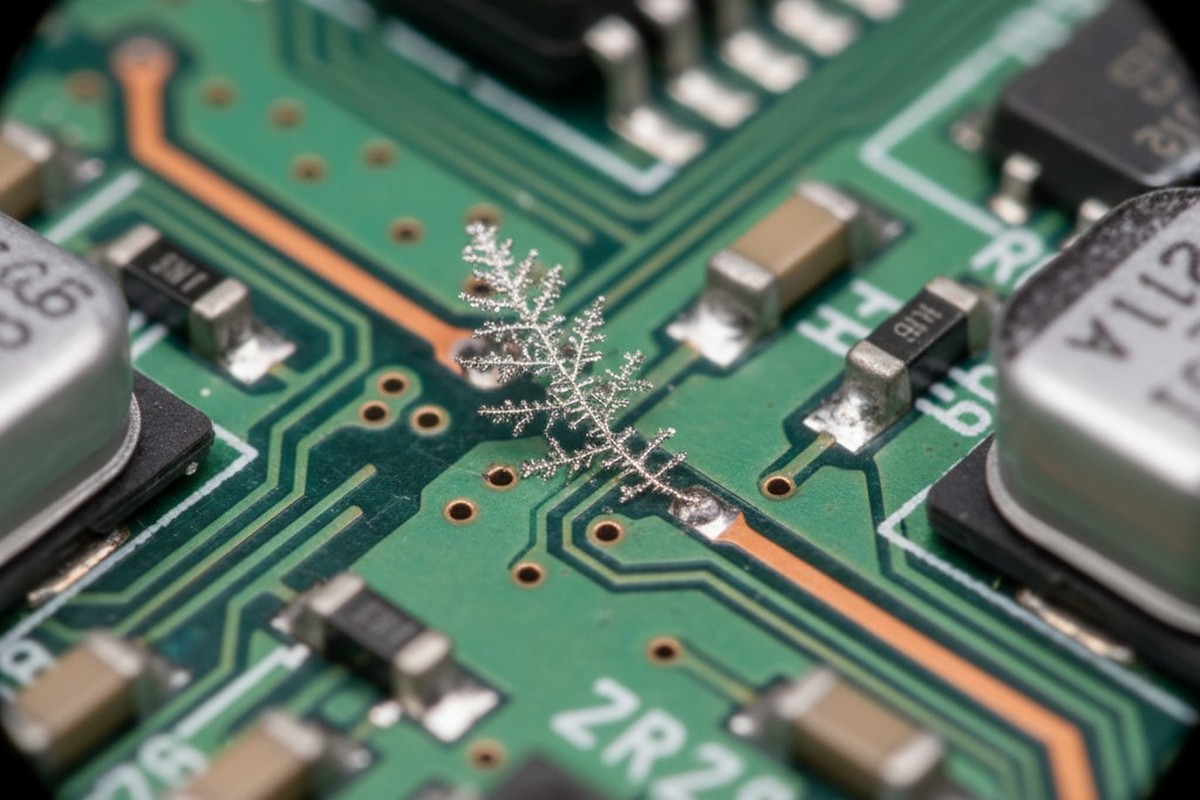

Dans ce "soupe", les ions métalliques du soudage (étain, plomb ou argent) se dissolvent à l’anode et migrent vers la cathode. Avec le temps, ces ions se déposent, construisant une structure métallique appelée dendrite. Elle ressemble à une fougère ou une branche d’arbre qui pousse à travers l’écart.

Ce n’est pas un processus rapide. Cela peut prendre des semaines ou des mois. Mais une fois que cette fougère comble l’écart, vous avez un court-circuit. À 5V, cela peut simplement provoquer un dysfonctionnement logique. À 400V, le courant vaporise la dendrite, emportant souvent le composant et un morceau du fibre de verre du PCB. La preuve se détruit elle-même, vous laissant avec une carte carbonisée et aucune cause évidente.

Le mensonge du “No-Clean” à 400V

L'industrie adore le mythe selon lequel le flux “No-Clean” signifie que vous n'avez pas besoin de le nettoyer. Pour l'électronique grand public—votre télécommande, un jouet numérique, un haut-parleur Bluetooth—c'est largement vrai. Les tensions sont faibles, et les résidus sont suffisamment non conducteurs pour être sûrs. Mais lorsque vous entrez dans le domaine industriel et automobile à haute tension, “No-Clean” devient une erreur de nom dangereuse.

À haute tension, la force du champ électrique est suffisante pour mobiliser des ions qui seraient inactifs à 12 V. De plus, les résidus “No-Clean” sont souvent à base de résine, conçus pour encapsuler les acides actifs. Mais les cycles thermiques—comme ceux d'un inversionnaire de VE—peuvent fissurer cette coquille de résine. Une fois la coquille fissurée, l'acide hygroscopique à l'intérieur est exposé à l'humidité, et la migration commence.

C'est aussi pourquoi vous pouvez voir un revêtement conforme se décoller ou bulles. Les ingénieurs blâment souvent le fournisseur de revêtement pour des échecs d'adhérence. En réalité, le revêtement est semi-perméable à la vapeur d'eau. L'humidité passe, trouve le résidu de flux en dessous, et le dégazage qui en résulte soulève le revêtement juste au-dessus de la carte. Vous ne pouvez pas sceller la saleté et espérer la fiabilité. Vous créez simplement une chambre de défaillance sous pression.

Chimie, pas seulement lavage

Donc, vous décidez de nettoyer. C'est ici que la plupart des lignes de processus échouent. Elles considèrent le nettoyage comme faire la vaisselle—arroser à l'eau chaude en espérant le meilleur. Mais le flux moderne n'est pas un déchet alimentaire. C'est une chimie complexe conçue pour résister à l'eau.

Les flux à base de résine de colophane sont hydrophobes. Les pulvériser avec de l’eau déionisée (DI) est inutile ; l’eau perle juste et glisse, laissant la résine derrière. Pour vraiment nettoyer une carte, vous avez besoin d'une réaction chimique appelée saponification.

Nous utilisons des saponificateurs alcalins—des agents chimiques spécialisés qui réagissent avec les acides gras du véhicule du flux. Cette réaction transforme la résine insoluble en un savon soluble dans l’eau. Ce n’est qu’alors qu’on peut l’éliminer par rinçage. Ce processus nécessite une “fenêtre de lavage” précise. Vous avez besoin de la bonne concentration de saponificateur, adaptée au type de flux spécifique que vous utilisez, à la température appropriée pour faire avancer la réaction.

Si la température est trop basse, la réaction est trop lente. Si la vitesse de la bande est trop rapide, le produit chimique n’a pas le temps de faire son effet. Si vous utilisez un nettoyant “tout usage” générique sans vérifier la compatibilité avec votre pâte à souder, vous risquez d’enlever les brillantines de vos joints de soudure tout en laissant les activateurs dangereux. C’est un processus chimique, pas un frottement mécanique.

Le problème de géométrie

Même avec la bonne chimie, vous ne pouvez pas nettoyer ce que vous ne pouvez pas atteindre. La tendance dans l’électronique moderne va vers la miniaturisation, ce qui crée un cauchemar pour la dynamique des fluides.

Prenez un composant QFN (Quad Flat No-lead) de grande taille ou un module IGBT lourd soudé sur une grande plaquette en cuivre. La hauteur de dégagement—l’espace entre le corps du composant et la carte—peut être inférieure à 50 microns. Vous avez des rails à haute tension qui passent juste sous ce composant.

Faire pénétrer un fluide de nettoyage dans cet espace de 50 microns contre la force de la tension de surface est extrêmement difficile. Cela nécessite une forte pression d'impingement et des angles de pulvérisation spécifiques. Si votre processus ne force pas le saponificateur sous le boîtier, vous créez un “incubateur de dendrites.” Les zones exposées de la carte seront propres au test, mais la zone sous le FET de puissance—l’endroit précis où la tension est la plus élevée et la chaleur la plus grande—reste pleine de résidus actifs. Nous devons souvent obliger les concepteurs à ajouter des vias ou à changer les empreintes des composants juste pour rendre la zone lavable.

Validation : Prouver l'invisible

Si l’inspection visuelle est inutile, quelle est la métrique ? Comment savez-vous si vous avez réussi ?

Pendant des décennies, l’industrie a utilisé le test ROSE (Résistivité de l’Extrait de Solvant). On immerge la carte dans une solution d’alcool et on mesure l’évolution de la résistivité. C’était suffisant pour la technologie traversante des années 1990. Pour les conceptions modernes haute densité et à faible hauteur de dégagement, le test ROSE est pratiquement obsolète. Il vous donne une propreté moyenne sur toute la carte, mais ne parvient pas à détecter les poches de mal intérieur concentré dissimulées sous un QFN.

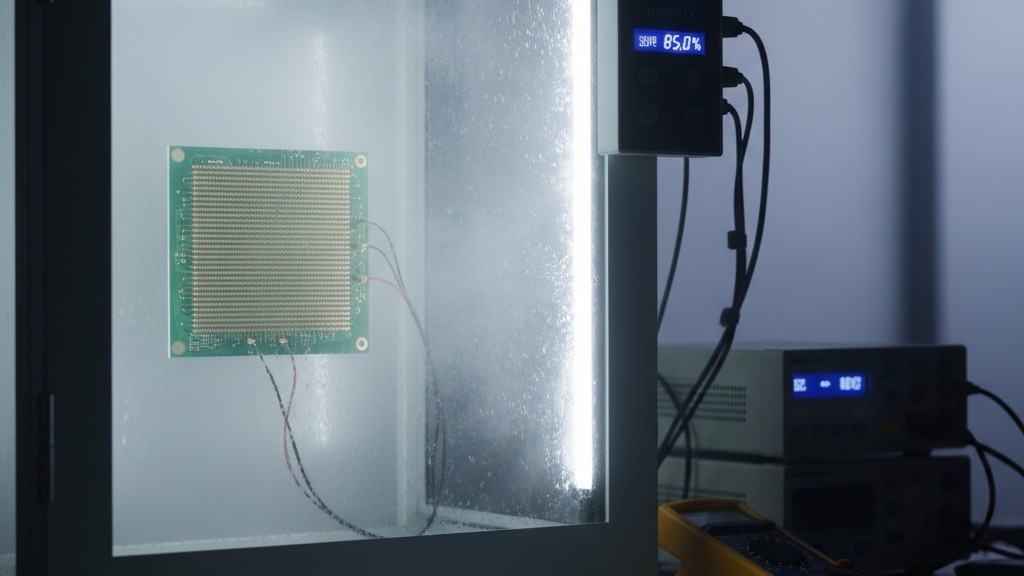

La seule façon de valider réellement un processus de nettoyage à haute tension est via SIR (Résistance d'Isolation de Surface) test. Cela implique de concevoir un coupon de test spécial avec des motifs en peigne qui imitent votre espacement le plus serré. Vous faites passer ce coupon par votre processus de lavage, puis le placez dans une chambre à 85°C et 85% d'humidité relative tout en appliquant une tension de polarisation. Vous surveillez la résistance pendant 168 heures ou plus.

Si la résistance chute, vous avez une croissance. Si elle reste élevée (généralement au-dessus de 100 mégaohms), votre processus fonctionne. C'est la norme fixée par J-STD-001H. C'est rigoureux, c'est lent, et c'est la seule façon de dormir la nuit en sachant que votre chargeur de 800V ne prendra pas feu dans deux ans.

Le coût de la propreté

Mettre en œuvre un processus de saponification en ligne adéquat avec une validation SIR régulière n'est pas bon marché. Il nécessite de l'espace au sol, une gestion chimique et un traitement des déchets. Mais considérez l'alternative.

Dans les systèmes haute tension, la fiabilité est binaire. La carte est soit chimiquement stable, soit elle meurt lentement. Il n'y a pas de terrain intermédiaire. Lorsque vous construisez du matériel électrique manipulant des tensions létales, le coût d'un processus de lavage approprié est une erreur minime comparée au coût d'un rappel. Ou d'une poursuite judiciaire.