L'obsolescence des composants est plus qu'une simple nuisance ; c’est une menace critique pour le cycle de vie d'un produit éprouvé. Lorsqu'un BGA vital n'est plus disponible en format sans plomb, mais que votre ligne de montage a abandonné le plomb, vous faites face à un écart dangereux. La seule pièce que vous pouvez trouver est plombée, mais votre processus est sans plomb. C’est une collision entre l’ancien et le nouveau, où le chemin de moindre résistance mène directement à l’échec. Beaucoup sont tentés de souder simplement le composant plombé sur la carte sans plomb. Ce n’est pas un risque calculé — c’est un compromis garanti. La métallurgie est fondamentalement incompatible. L’avenir d’un produit dépend de ses composants, et cela nécessite une solution d’ingénierie, pas un raccourci. Cette solution est le reballing contrôlé des composants, un processus qui convertit en toute sécurité les pièces obsolètes en actifs modernes et fiables.

L'échec invisible : pourquoi mélanger des BGAs plombés et de la soudure SAC est une impasse

Utiliser un BGA plombé dans un assemblage SAC (Étain-Argent-Copper) sans plomb peut sembler pragmatique, mais cela introduit un chaos métallurgique inacceptable dans tout produit de qualité professionnelle. La défaillance n’est pas toujours immédiate, mais elle est inévitable, et elle commence profondément dans la jointure de soudure elle-même.

La métallurgie d'une jointure compromise

Lorsque la soudure plombée fondue (Étain-Plomb) se mélange à la pâte SAC sans plomb lors du reflow, l’alliage résultant est un cocktail imprévisible, et non un compromis satisfaisant. La complexité de l’interaction entre l’étain, le plomb, l’argent et le cuivre crée une large gamme de composés inter métalliques (IMCs). Contrairement aux couches d’IMC bien caractérisées formées dans un processus pur, ces IMCs d’alloyages mixtes sont notoirement cassantes et mal structurées.

Des intermetallics cassants à la défaillance lors du cycle thermique

Cette fragilité est un défaut caché en attente d’un déclencheur. Au fur et à mesure que le produit subit des cycles thermiques sur le terrain — chauffage et refroidissement — le PCB et le BGA se dilatent et se contractent à des taux différents, sollicitant chaque boule de soudure. Dans une jointure bien formée, la soudure ductile et les IMCs bien structurés absorbent cette contrainte pendant des milliers de cycles. Dans une jointure compromise, les IMCs cassants ne peuvent pas. Elles craquent. Ces microfissures se propagent avec le temps, entraînant un circuit ouvert et une défaillance catastrophique sur le terrain. Il s’agit d’une défaillance cachée, née d’un raccourci que vous ne pouvez pas vous permettre.

Les alternatives défectueuses : démystifier les raccourcis courants

Face à ce défi, certains ingénieurs recherchent une solution intermédiaire, souvent en essayant des pâtes à souder spécialisées ou des profils de reflow modifiés. La logique est qu’un flux différent ou un temps de trempage plus long pourrait aider à mélanger les alliages incompatibles. C’est une erreur fondamentale de compréhension du problème. Bien qu’un flux très actif puisse nettoyer les surfaces et qu’un profil thermique complexe puisse influencer l’adhérence, aucun ne peut modifier la physique sous-jacente. La jointure finie et solidifiée sera toujours un mélange de métaux plombés et sans plomb, contenant les structures inter métalliques cassantes et imprévisibles qui provoquent une défaillance prématurée. Il n’existe pas de pâte à souder qui puisse combler ce fossé en toute sécurité. C’est un problème de science des matériaux qui exige une solution de science des matériaux.

La solution d'ingénierie : transformer les alliages par un reballing contrôlé

La seule façon de résoudre l'incompatibilité des alliages est de l’éliminer. C’est le principe du reballing BGA. Le processus ne cherche pas à joindre des métaux dissemblables ; il remplace les sphères de soudure problématiques par de nouvelles qui correspondent parfaitement au processus d'assemblage cible.

Le principe de conversion complète en alliage

Reballing est un processus de restauration. Les billes de soudure plombées d'origine sont méthodiquement enlevées, les pads sont minutieusement nettoyés, et de nouvelles sphères SAC305 sans plomb sont attachées avec précision. Le résultat est un composant qui, d'un point de vue de la soudure, est identique à un BGA sans plomb neuf, fabriqué en usine. Il peut intégrer votre processus d'assemblage SAC standard sans compromis, profils spéciaux ou risque métallurgique.

Plus que le simple remplacement de sphères

Un reballing efficace est un processus de micro- fabrication à plusieurs étapes exigeant un contrôle immense et un équipement spécialisé. Chaque étape est une occasion d'échec si elle n'est pas exécutée parfaitement. Un résultat fiable est entièrement défini par la qualité et le contrôle du processus utilisé pour l'obtenir.

Le processus PCB Bester : un plan pour la fiabilité

Un composant rebillé n'est aussi fiable que le processus qui l'a créé. Nous avons conçu notre service comme une série d'étapes contrôlées et validées qui atténuent le risque et garantissent une conversion réussie.

Préparation du composant et contrôle de l'humidité

De nombreux BGAs sont des dispositifs sensibles à l'humidité (MSDs). L'humidité absorbée peut vaporiser lors d'excursions thermiques, provoquant un délaminage interne catastrophique — l'effet 'popcorn'. Notre processus commence par un strict respect des normes J-STD-033, y compris la cuisson des composants dans des fours calibrés pour éliminer en toute sécurité toute humidité. Cela neutralise le risque avant même le début du travail.

Déballing précis et préparation du site

Enlever les anciennes billes de soudure sans endommager les pads sensibles du composant est crucial. Nous utilisons des profils thermiques soigneusement élaborés et des outils spécialisés pour garantir que les sphères d'origine sont enlevées proprement. Ensuite, les pads sont préparés à l'aide d'un processus qui élimine le soudure résiduelle et rétablit une surface parfaitement plane, prête pour la nouvelle alliance.

Application contrôlée de flux et placement des sphères

Le type, le volume et la méthode d'application du flux sont cruciaux. Trop peu entraîne une mauvaise mouillabilité ; trop, peut provoquer l'emprisonnement de résidus et des problèmes de fiabilité. Nous utilisons un processus d'application contrôlée, suivi de systèmes automatisés ou semi-automatisés de haute précision qui placent une seule sphère SAC305 parfaite sur chaque pad.

Le profil de refusion : une science séparée

L'ajout des nouvelles sphères ne relève pas d'un processus de refusion standard. Le profil thermique doit être développé spécifiquement pour la masse du composant, le type de boîtier et le substrat. L'objectif est de créer une liaison métallurgique parfaite entre la nouvelle sphère et le pad sans surchauffer la puce du composant. Cela nécessite une compréhension approfondie de la dynamique thermique et un équipement dédié distinct d'une ligne de production standard.

Validation et assurance : la définition d'une conversion réussie

Une conversion réussie n'est pas complète jusqu'à ce qu'elle soit prouvée. Notre processus intègre plusieurs étapes d'inspection et de contrôle qualité pour vous fournir une pièce aussi fiable qu'une pièce d'origine.

Propreté ionique et inspection post-processus

Après la refusion, les composants subissent un processus de nettoyage rigoureux pour éliminer tous les résidus de flux. Nous vérifions la propreté selon les normes ioniques, empêchant tout risque de migration électrochimique. Cela est suivi d’une inspection optique automatisée (AOI) détaillée pour confirmer l’alignement des billes, l’uniformité et l’absence de défauts en surface.

Traçabilité du lot de sphères pour le contrôle du procédé

La qualité n’est pas accidentelle. Nous maintenons une traçabilité complète des sphères de soudure utilisées pour chaque travail. En liant une production à un lot de fabricant spécifique, nous assurons un contrôle de processus absolu et pouvons retracer toute problématique potentielle jusqu’à sa source — un niveau de contrôle essentiel pour la fabrication professionnelle.

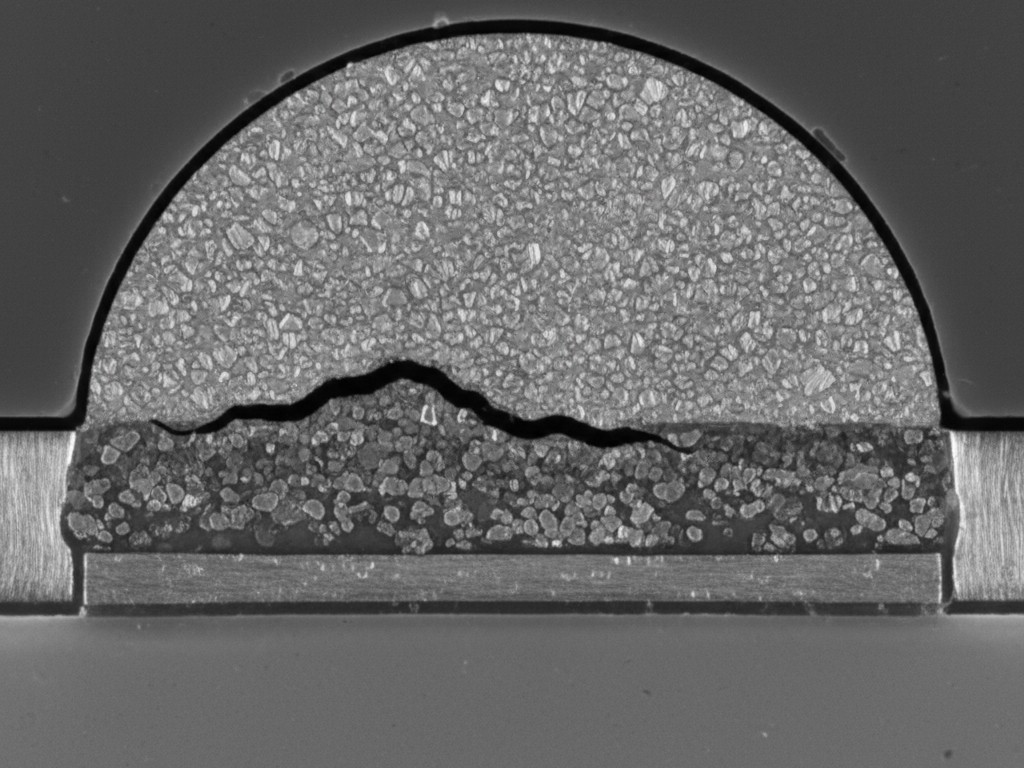

Critères d’inspection par rayons X qui rejettent les joints marginaux

La validation la plus critique est l’inspection par rayons X 2D/3D, qui nous permet de voir à l’intérieur du joint de soudure. Nos critères d’acceptation sont stricts. Nous ne recherchons pas seulement des ponts ou des vides ; nous analysons le diamètre, la circularité et l’uniformité de placement des billes sur l’ensemble du package. Nous rejetons tout composant montrant des signes de processus marginal, garantissant que seules des pièces parfaites réintègrent votre chaîne d’approvisionnement.

La décision stratégique : en interne vs. un partenaire spécialisé

La complexité d’un processus de reballing fiable soulève naturellement la question de le réaliser en interne. Une évaluation réaliste révèle cependant une barrière à l’entrée élevée. Elle nécessite un investissement important dans des équipements dédiés pour le dé-balling, la mise en place, la refonte et l’inspection par rayons X. Cela exige des opérateurs et ingénieurs qualifiés pour développer et contrôler une multitude de processus sensibles. Le risque d’un processus interne non contrôlé est le même que la défaillance du terrain que vous cherchiez à éviter. S’associer avec un spécialiste comme Bester PCBA signifie que vous n’achetez pas seulement un service ; vous exploitez un système d’ingénierie éprouvé et dé-risqué. Vous accédez immédiatement à l’équipement, à l’expertise et à l’assurance qualité d’un processus mature, transformant un problème à haut risque en une solution gérée et fiable.